铝合金TIG焊接过程电信号和图像信号的采集与分析

蒋 磊,闫志鸿,宋永伦,张 军,刘玉杰

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

0 前言

焊接电流和电弧电压是电弧焊接过程中最重要的两个工艺参数,它们的变化直接影响过程中的各种动态行为,并影响焊缝成形及最终的焊接质量[1]。根据经验,焊接中的熔池包含了丰富的焊接质量信息。在文献[2]中采用同步控制拍摄高速摄像和数据采集的技术,建立了高速图像和工艺参数的同步记录与分析系统。自主开发的图像与波形同步播放软件可以实现高速图像和工艺参数波形的播放和分析。受相机内存的限制,能够采集的时长有限,不适用于工业焊接的监测过程。文献[3-4]中对TIG焊中熔池正面几何形状参数进行了视觉检测,这种方法数据处理过程繁琐,不适用于实际工程运用。激光结构光视觉是三维视觉的主要方法之一,其精度高,运算速度快,在工业检测领域得到了较广泛的应用[5-6]。

本研究自主开发了一套系统,能够实时采集焊接过程包括电流、电压、图像信息,实现数据与图像信息的实时存储。结合激光结构光视觉技术,对焊缝的下塌深度进行了检测。

1 实验平台的搭建

针对本研究介绍的监测与记录分析系统,搭建了铝合金TIG焊接实验平台,如图1所示。实验平台主要包括:EWM的TETRIX521焊接电源、焊枪、行走机构、保护气体、电信号采集装置、小功率激光器、视觉传感器和上位机。

本系统主要包括电信号传感系统和图像传感系统。系统的电信号传感器工作原理如图2所示。

图1 系统示意

图2 电信号传感器连接示意

图2中电流、电压传感器均为闭环霍尔器件,采用霍尔补偿原理,可隔离测量AC、DC、脉冲信号;运放模块利用等效电阻将电流传感器输出的电流信号转化为电压信号输出到NI USB-6251数据采集卡。数据采集卡采集电流、电压、相机触发信号到上位机。

视觉传感器选用PhotonFocus公司生产的MVD750E、CMOS数字工业相机。试验中,视觉传感器和小功率激光器分别安装固定在焊枪前后两侧随着焊枪一起运动。为了有效滤除焊接过程中电弧光对相机取像的影响,根据不同的焊接工艺在镜头前加不同型号的滤光片和减光片。

2 系统的软件设计

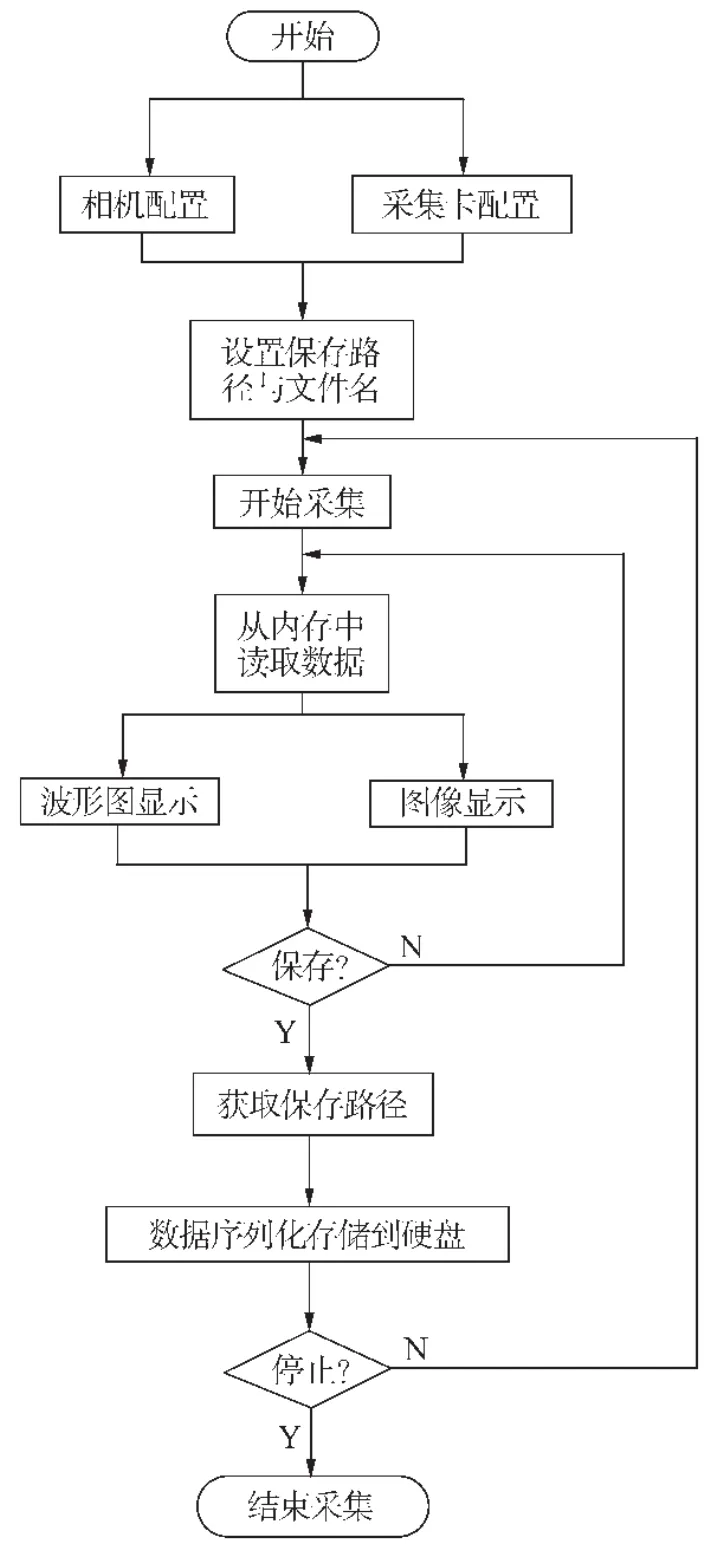

弧焊电信号/图像信号实时监测与记录分析系统的核心部分是软件设计,在此基于Visual Studio开发环境中的Visual C++编程工具,并结合NI公司的MeasurementStudio虚拟仪器软件和PhotonFocus相机运用的动态链接库,使得开发过程中的电信号与图像信息采集功能均以模块化的方式实现,程序流程框图如图3所示。

2.1 电信号和图像信息的采集与实时保存

图3 系统程序流程框图

在电信号的采集过程中,采集卡上的0、1、2通道同时工作,分别采集电压、电流和相机触发脉冲。电信号的采集过程中使用了异常处理机制,采集过程中出现异常被系统捕捉后,系统将异常的信息反馈给用户,并中断程序。采集到的图像以位图文件(*.BMP)格式进行保存。位图文件可分成四个部分组成:位图文件头(bitmap-file header)、位图信息头(bitmap-information header)、彩色表(color table)和定义位图的字节阵列。根据设置的图像显示参数设置位图文件的位图文件头和位图信息头,然后生成一个空白的位图文件,待采集到图像信息后,将其填写到该空白文件中。系统采集界面如图4所示。

采集卡采集到的数据存放到CNiReal64Matrix类的m_data中,这是一种矩阵类型的变量,本程序是三个通道同时采集,所以m_data是一个三维的矩阵。为了能够将三种信息放到三个波形图中进行显示,需要分别将数据从m_data中提取出来,放到三个CNiReal64Vector类的变量中,它是一种一维数组。由于NI采集卡只能接收(-10 V,+10 V)的输入,所以在将数据画成波形图之前,要根据电流传感器的比例关系(输入100 A,输出1 V)和电压传感器的比例关系(输入12.8 V,输出1 V)对数据进行放大,还原它的真实性。电信号的存取使用的都是文件的流操作,将数据按照先后顺序写入文本文件(*.txt),然后按照该顺序读出数据。图像信息和电信号数据被实时保存到系统设定的文件夹,存储图像信息时,使用FILE类型的对象直接对文件进行操作。如前所述,位图文件由四部分组成,将这四部分按照正确的顺序,使用FILE对象的write()函数将它们以二进制的格式直接写入文件中,并将文件的后缀名定为“*.bmp”。

图4 系统采集界面

2.2 图像信息和电信号的同步查看

为了分析电信号与熔池图像信息的关系,本程序通过分析相机触发脉冲信号通道采集到脉冲触发信号将图像和与之对应的电流电压信号同时显示,能够一一查看和回放过程,如图5所示。

图5 信息同步查看

波形显示窗口中的竖线指示了与当前图像对应的同步时刻,据此可将图像与波形按同步时刻对应起来。图像用整数编号,负编号表示在触发信号到来之前拍摄的图像。系统状态栏显示了波形数据的脉冲范围、图像编号范围及所显示的当前图像编号、时刻和对应的焊接参数值。软件既可以按预先设定的速度自动播放,也可以手动单帧播放。

3 基于结构光视觉的焊缝图像分析

在焊缝下塌深度检测中,固定于焊枪前端的小功率激光器发出一束一字线形激光,照射于焊缝表面,CCD从后上方对激光条纹投射区域进行采像。图6为结构光测量几何模型,设MN为成像平面,O点为CCD的光心,OP0为光轴,与MN垂直,L点为激光出光点,LP0为激光发射线,与工件表面EF垂直,P0点为激光与工件表面的交点。当工件表面的高度发生改变时,如从P0变化到P1时,在MN上的成像点由Q0变化为Q1,根据几何关系,Q0与Q1的位置差便可反映P0与P1的高度差。

设成像系统的光轴与工件平面EF的夹角为θ,成像系统的放大倍率(像的物理尺寸与物的物理尺寸之比)为α,且假设待测物体高度差远远小于像距(对于本研究所构建的焊缝测量系统来说满足该条件),则物体待测点的高度表示为

图6 结构光测量几何模型

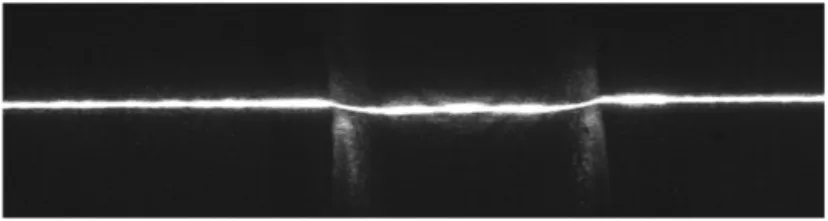

根据激光结构光测量几何模型,移动小车带动工件移动,则工件上激光条纹对应的每一个位置的下塌深度信息便可依次计算出来。图7为激光条纹在铝合金打底焊后结构光条纹在焊缝上的图像,图像中间的白亮条纹为结构光条纹,可以看到在焊缝位置处,结构光条纹有明显下凹。

图7 视觉传感器采集到的结构光在焊缝上的图像

在图像处理中,把视觉传感器采集到的图像经过一次高斯滤波,通过寻找图像中每一列灰度的极值的方法,找到激光条纹在图像中的位置,然后在条纹两端选取一定的采样点,运用最小二乘法,拟合出母材平面。图8为图像旋转180°后处理所得到的图像,由图8可以很清楚的观察到焊缝位置处的下塌高度所对应的像素值。

图8 图像处理后结果(单位:像素)

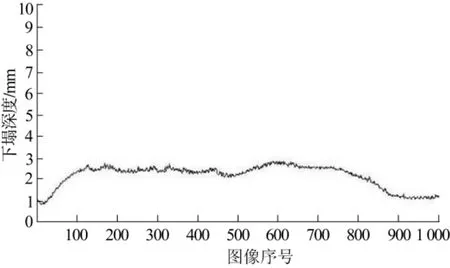

取一块6 mm的铝合金工件在图1所示的焊接平台上做焊接试验,保护气体为φ(Ar)50%+φ(He)50%,焊接电流从205 A阶跃增大,利用激光结构光扫描焊缝,得到的下塌深度曲线如图9所示。对比焊缝实物,从图10中看到焊缝从起始点开始焊缝下塌深度有加深趋势,焊漏点前端由于液态金属的聚集,此处焊缝位置下塌量反而减少。

图9 焊缝最大下塌深度曲线

图10 焊缝实物

4 结论

研制的弧焊电信号/图像信号实时监测记录分析系统能够实现对弧焊过程中电信号和图像信息的实时采集存储,并实现了信号的同步,利用激光结构光视觉对焊缝下塌深度的分析结果与实物基本一致,随着图像处理技术的不断发展,可以从图像信息中得到更加丰富的焊接质量信息。

[1]Norrish JAdvanced welding processes-technology and processcontrol[M].Cambridge,England Woodhead Publishing Linited,2006.

[2]陈志翔,张 军,宋永伦,等.焊接过程高速图像和工艺参数的同步记录与分析[J].焊接学报,2010:??.

[3]冯天涛.对接TIG焊熔池几何形状参数检测及熔透控制[D].济南:山东大学,2004.

[4]王建军.铝合金脉冲TIG焊熔池动态特征的视觉信息获取与自适应控制[D].上海:上海交通大学2003.

[5]阳道善,陈吉红.周会成线结构激光-机器视觉三角测量光路设计[J].光学技术 2001,27(2):120-122.

[6]刘 峰.基于结构光测量原理的自由曲面D3测量的系统技术研究[D].沈阳:沈阳工业大学,2004.