水下高压干法GMAW焊接方法

唐德渝 ,牛虎理 ,薛 龙 ,孙 勃 ,吕 涛

(1.中国石油集团工程技术研究院,天津 300451;2.北京石油化工学院,北京 102617)

0 前言

海洋开发是石油工业发展的重要方向。随着海上油气资源的开发利用,海底管线的敷设将大量增加。并且伴随运行年限的增加,海底管线的水下维修问题也日益突出。因此,提前开展水下焊接方法的研究,自主研发具有较强工程实用性和适应能力的水下管道焊接与维修技术,加快该技术的实用化进程,已是一项日趋迫切的任务。水下环境焊接海底管道,其操作条件与陆上完全不同。采用湿法焊接能见度差,焊缝含氢量高,冷却速度快,焊缝成形差,接头质量不能满足海洋管道高质量的要求。因此,要保证海底管线的焊口质量,需采用高压干法焊接。水下高压干法焊接,电弧燃烧和熔滴过渡需在高压气体环境中进行,另外因操作人员不能进入排水罩,需采用自动化、智能化的焊接系统,采用遥控方式完成。先期开展的高压气体介质中的电弧特性、熔滴过渡方式、焊缝成形的组织特征等基础特性的试验研究是实现海底管道焊接的基础。本研究结合海底管线的焊接条件和质量要求,针对性的开展水下干法高压气体环境下全位置GMAW焊接的电弧物理特性、熔滴过渡、焊缝成形及接头性能的特点,为海洋石油开发奠定基础,具有良好的应用前景。

1 试验条件和方法建立

1.1 焊接试验舱设计

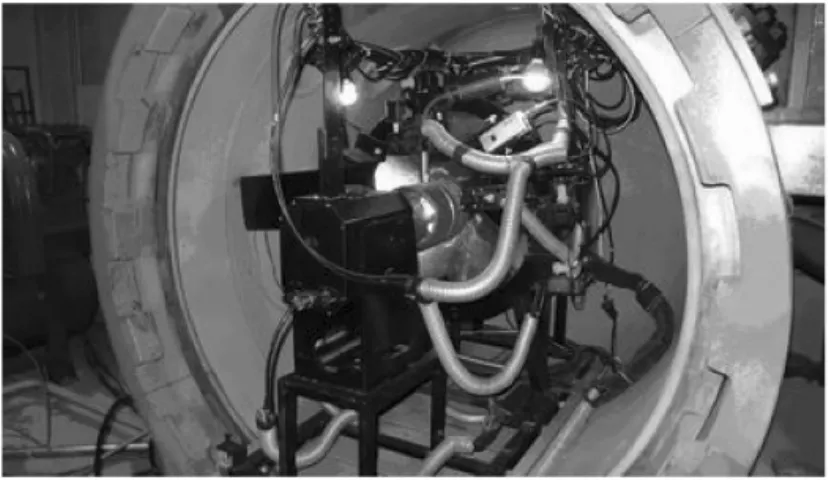

实验项目工作需有一个能够模拟水下焊接条件的干法焊接实验舱,它包括一个耐压壳体、自动开启的舱门、焊接设备和实验仪器线缆的进出孔、观察孔以及保持压力平衡的排烟装置,如图1所示。

1.2 试验用设备、仪器

试验过程配备专用焊接试验台架、空气压缩机、焊接设备、观测和检测仪器等。焊接试验台架、送丝机及焊炬部分放置在压力舱内,焊接电源为福尼斯CMT4000,和控制系统一起放置在压力舱外。其设备、仪器如图2、图3所示。

图1 高压焊接实验舱

2 电弧稳定性试验

2.1 空气压力环境下的焊接燃爆试验

在水下干式压力环境里进行弧焊作业需要往干式舱内通入高压气体,以驱除海水形成干式环境。充入的气体可以是空气、惰性气体或含惰性气体的混合气。焊接过程中,焊接区还需送保护气进行保护。显然隔水高压气体采用空气经济效益最好,环境气氛控制也最简单。但采用空气加压后作为隔水气体有可能燃弧后会发生燃爆现象。国内前期针对GTAM方法进行过压缩空气燃爆试验,在浅水范围内是安全的[1]。由于GMAW焊与氩弧焊差异较大,使用的测试、观察仪器较多,本研究针对试验和应用条件,首先进行了高压空气环境的燃爆试验,试验结果如表1所示。

图2 舱内设备布置

图3 采用的焊接电源

表1 空气压力环境下焊接保护气燃爆实验

由表 1 可知,在 0.1~0.6 MPa 空气压力范围内,适用于GMAW的焊接保护气φ(Ar)82%+φ(CO2)18%,在焊接电流140~180 A时燃弧,未发生明火燃烧或爆炸现象,不具备引燃周围试验装置的条件,能够保证试验的安全性。

2.2 高压环境电弧特性

2.2.1 环境压力影响

为了验证高压环境中GMAW焊焊接电弧的稳定性,采用了两种焊接模式进行试验:一种为CMT(冷金属过渡)方法;另一种为协同控制的常规GMAW焊接方法。

试验用母材为φ168×8的钢管(材质X65),焊丝为JM-56,直径φ1.0 mm,干伸长10 mm,保护气为Ar+CO2,气体流量20 L/min。试验结果如下。

(1)CMT模式。

在不同焊接电流情况下,随着环境压力的增加,电弧电压呈上升趋势,且随着电流的增加,电弧电压也呈增加趋势。整个焊接过程中,焊接电弧稳定,如图4a所示。

图4 环境压力与电弧电压的关系

(2)一元化协同MAG模式。

由图4b可知,在不同焊接电流下,随着电流的增加,电弧电压也呈增加趋势。随着环境压力的增加,电弧电压上升趋势不明显,可能与电弧电压动态波动较大有关。整个焊接过程中,焊接电弧基本稳定,相对CMT模式,协同控制方法有较多飞溅。

随着环境压力的升高,电弧电压有增加的趋势,所以,要获得较为稳定的焊接过程,随着压力升高,应相应提高电源的输出电压[2],或者采用外特性为下降特性的焊接电源。

2.2.2 焊接电流影响

采用同样的焊接材料和模式,试验了在不同压力情况,获得稳定的焊接过程,焊接电流和焊接电压的变化关系,如图5所示。无论是CMT模式还是一元化MAG模式,随着电流的增加,电弧电压都呈增加趋势,即电弧具有上升特性。整个焊接过程中,焊接电弧稳定。

图5 环境压力变化时焊接电流与电弧电压的关系

2.2.3 高压环境电弧形貌

实验采用高速摄像记录焊接过程,摄像速度为1000 f/s。主要研究不同焊接模式、不同保护气体、不同环境压力以及不同焊接电流对应的电弧形貌。通过图像处理,对比在同一参数下电弧的最大直径和高度,进而得出相关的规律。

不同环境压力下的电弧形貌照片如图6所示,随着环境压力的增加,电弧的高度也略微增加。总体上来说,电弧随环境压力的增大而增大,因为焊接电流相同,环境压力增加后,电弧电压也相应增加(见电弧静态特性的研究),这时电弧的能量增加,电弧烁亮区域也更大一些。

3 焊接接头的组织和性能

图6 焊接电流200 A时不同环境压力下的电弧照片(CMT模式,保护气体Ar+CO2)

采用CMT焊接模式,待焊管件在工作台的带动下作旋转运动,焊枪固定于特定位置不动,特定位置分别有:平焊、立向下、仰焊位置。试件为φ168 mm×12 mm的X65管线钢,焊材为JM-68(GB/ER55-G),保护气体φ(Ar)80%+φ(CO2)20%,环境压力分别为0 MPa(常压下)和0.4 MPa两种。试验参数如表2所示。

3.1 焊接接头金相分析

(1)常压下焊接接头金相分析。

典型的金相组织照片如图7~图10所示。

由图7~图10可知,热影响区的组织分为过热区(粗晶区)、完全重结晶区(细晶区)和不完全重结晶区。粗晶区晶粒较粗大,块状先共析铁素体沿原奥氏体晶界析出,晶粒内部为针状铁素体和少量的珠光体,细晶区组织为较小的铁素体和珠光体。焊缝显微组织为铁素体、珠光体和少量的碳化物。这是因为X65含碳量低,并且通过C、Mn元素的固溶强化,所以焊缝凝固所形成的奥氏体主要向铁素体和珠光体相变。相变后的组织主要是铁素体和少量的珠光体。这些铁素体通常沿原奥氏体边界析出。根部焊缝和中间焊缝以等轴晶粒为主,且晶粒较上层焊缝的小,这是因为根部焊缝和中间焊缝承受了上层焊缝的热处理,其组织为晶粒较小的铁素体和少量珠光体。而盖面焊缝呈柱状晶,铁素体组织晶粒较粗大,且出现了粗大的魏氏组织。

表2 焊接试验参数

图7 HAZ金相照片

图8 根部焊缝

图9 中间焊缝

图10 盖面焊缝

(2)0.4 MPa环境压力下焊接接头金相分析。

典型的金相组织照片如图11~图14所示。

图11 HAZ金相照片

由图11~图14可知,与常压下焊接接头金相组织相比,0.4 MPa压力下中间焊缝和盖面焊缝出现大量上贝氏体组织(图中大量羽毛状组织即为上贝氏体组织)。上贝氏体组织的形成必须进行碳的重新分布和铁的晶格改组,碳原子以一定速度在奥氏体中扩散和重新分布,铁和合金原子几乎不扩散,在γ→α转变的同时,碳自铁素体中脱落,碳原子穿过铁素体相界扩散到奥氏体中,形成上贝氏体。由于焊接过程在0.4 MPa的压力下进行,影响碳原子的扩散速度,从而在中间焊缝和盖面焊缝出现了大量上贝氏体组织。上贝氏体组织的形成势必降低焊接接头的韧性。另外,与常压焊接相比,晶内碳化物分布集中性差,比较分散,这也是由高压下碳原子扩散速度变化引起的。

图12 根部焊缝

图13 中间焊缝

图14 盖面焊缝

3.2 焊接接头力学性能分析[3]

按照AWS D3.6标准对焊缝进行无损检测后加工试样,进行力学及其他性能测试,典型结果如表3、表 4、图 15 所示。

经手持10倍放大镜宏观金相检验,未见明显缺欠;导向弯曲测试合格。检验结果证明,各项指标符合标准要求,依此规范进行水下高压干法GMAW焊接可得到合格的焊接接头。

表3 焊缝横向拉伸试验数据

表4 低温夏比冲击试验数据(-20℃)

图15 焊接接头HV10硬度试验数据

4 结论

(1)通过对高压舱的改造和特殊部件的有效防护,利用空气加压进行燃爆实验,结果表明在0.1~0.6 MPa压力范围内,压力舱内未发生明火燃烧或爆炸现象。

(2)在高压下要得到较为稳定的焊接过程,须相应提高电源的输出电压,干伸长可取在常压焊接时的下限,保护气体流量大于15 L/min。在不同的环境压力下,CMT模式与一元化模式相比,焊接过程稳定,可以作为高压焊接方法首选。

(3)根据AWS D3.6标准要求,开展了焊接工艺技术研究,经对焊接接头进行各种力学性能测试,其结果满足标准要求。

(4)本研究成果为海洋管道的维抢修施工中的水下焊接开辟了一条新路,随着海洋石油工程及相关配套技术的发展,该项技术应用前景良好。

[1]蒋力培,王中辉,焦向东,等.水下焊接高压空气环境下GTAW 电弧特性[J].焊接学报,2007,28(6):1-4.

[2]史耀武,张新平,雷永平.严酷条件下的焊接技术[M].北京:机械工业出版社,1999:1-120.

[3]AWS D3.6M:Specification for underwater welding[S],1999.