城市道路地下结构清水混凝土模板施工技术

秦 凯

(无锡市公共工程建设中心,江苏无锡 214135)

0 引言

清水混凝土施工技术在地下工程领域已应用多年,由于其施工工艺要求较高,在施工中遇到了许多困难和问题,其中不乏有失败的教训。其主要原因是模板的应用不成功,从而达不到清水混凝土的要求,一方面影响施工进度,另一方面造成经济损失其至不好的社会影响。

在国内清水混凝土工程相关文献中,大都对混凝土外观质量要求或安装技术作了一些研究。文献[1]阐述了圆形柱混凝土的清水模板施工技术特点;文献[2]针对大型剪力墙结构采用新型清水模板与倒模法,对联合工艺的施工操作要点及设计进行了分析;文献[3]针对昆明新机场航站楼某超长、超高清水混凝土墙,解决了水平施工缝上部浇筑时的胀模和漏浆等问题;文献[4]针对清水混凝土的安装技术和控制作了详细介绍。其中:文献[1-3]主要针对混凝土的外观质量控制要求而采取的具体技术方案;文献[3]只介绍了其中的模板安装技术和精度控制;文献[4]只适合小型构件的混凝土结构。本文依托太湖大道节点改造工程,具体阐述地下结构中墙体大钢模板的施工,此地下结构侧墙和中隔墙设计要求为饰面清水混凝土,中隔墙及侧墙全部采用“定型大钢模板+侧模支架+钢管支撑”。饰面清水混凝土工程总体质量较好,达到了设计的预期效果。

1 工程概况

1.1 工程简介

无锡太湖大道节点改造工程SD3标段工程,位于无锡市滨湖区,依次下穿兴源路、京沪铁路、兴源二路、冷渎港、长江北路和广南立交西侧匝道,是快速沟通无锡市东西片区的一条重要主干道。主线暗埋段里程为K3+578~K4+620,长1 042 m,4车道宽19.6 m,6车道宽27.4 m,最大开挖深度为13.52 m。东侧过渡段里程为 K4+620~ +640,长20m,宽27.4m,最大开挖深度为6.19 m。东侧敞开段里程为K4+640~+735,长95 m,宽27.4 m,最大开挖深度为5.32 m。主线隧道采用明挖顺作法施工。

主体结构中,标准4车道底板厚850 mm,中隔墙厚700 mm,顶板厚500 mm,侧墙厚850 mm;标准6车道底板厚1 000mm,中隔墙厚700mm,顶板厚600mm,侧墙厚1 000 mm;结构净高均为5 200 mm。

本工程围护结构采用SMW工法桩作为支护体系,隧道主体为单层箱体双孔顶板双折孔形式,敞开段为U型结构。按照设计要求,隧道结构为饰面清水混凝土。6车道暗埋段隧道1/2断面见图1。

图16车道暗埋段隧道1/2断面(单位:mm)Fig.1 Cross-section of 6-lane tunnel(mm)

1.2 本工程清水混凝土施工特点

1)本工程为城市景观主干道地下工程,结构混凝土成型后的表面要达到一定的饰面效果,而且该地下工程为公共设施,应达到设计文件中的混凝土外观表面要求。

2)侧墙(中隔墙)的防撞墙与墙体同时进行浇筑,需采用定型大钢模板施工,其中防撞墙折角多,无论是模板加工精度还是混凝土浇筑捣固要求都很高,是结构外观面能否一次成型的关键所在。

2 清水混凝土施工工艺

清水混凝土施工工艺主要包括施工前准备、钢筋施工、模板施工、混凝土施工、混凝土表面处理及成品保护等,其中最为关键的是模板和混凝土施工[5]。本工程顶板施工时采用2 440 mm×1 220 mm×18 mm竹胶板,侧墙及中隔墙采用2 000 mm×4 227 mm组合式定型钢模板,底板、侧墙/中隔墙、顶板分3次进行浇筑。清水混凝土施工工艺流程[6]见图2。

图2 清水混凝土施工工艺Fig.2 Construction flowchart of fair-faced concrete

3 清水混凝土模板技术控制

3.1 模板选型

模板设计及选型除了具备足够的强度、刚度及稳定性[7]外,还须考虑到以下因素:

1)模板分块设计需满足清水混凝土饰面效果要求;

2)单块模板的面板分割应与蝉缝、明缝等清水混凝土饰面效果一致;

3)所选择模板体系应技术先进,构造简单,支拆方便,经济适用合理。

综合以上原则和因素,本工程侧墙及中隔墙、防撞石部分采用外型尺寸为2 000mm×4 227mm,面板厚5 mm的固定定型钢模板。底板及顶板采用2 440 mm×1 220 mm×18 mm的竹胶板模板。主楞采用100 mm×100 mm方木,次楞采用50 mm×100 mm方木,主楞由顶托支撑固定于满堂支架上。

3.2 模板设计

太湖大道主体结构为现浇钢筋混凝土施工的单层双跨(局部为双层双跨)结构。按“水平分段、逐层由下往上平行顺筑”进行施工。结构分段长度控制在30 m左右,自下而上分3个层次浇筑(即底板、侧墙(中隔墙)、顶板),除侧墙(中隔墙)采用钢模板外,底板及顶板均采用普通竹胶板。

根据本工程主体结构的特点及结构分段的原则,主体结构分为3个作业区共35个结构段,按单个结构段长度为30 m计算,则每个结构段施工需要60块钢模板。为保证工期的顺利进行,共加工制作了5个工作面即300块钢模板。单块模板采用2000mm×4227 mm的组合式定型钢模板,面板厚度为5 mm,防撞墙以上部位采用厚6.3 mm槽钢,以下采用厚8 mm槽钢,侧模支架内侧采用双拼厚8 mm槽钢,间距为1 m,腹杆及外侧弦杆采用75mm×50mm×5mm角钢的斜撑与竖撑体系,模板外侧采用直径121 mm×5 mm无缝钢管作为支撑,在其两端设置调节丝杆用于精确模板定位,地脚抗浮锚杆采用φ22mm螺纹钢,单块模板质量约1.2t。3.2.1 大钢模板计算

荷载的组成主要有:混凝土恒载G1=γh=26×h=26 ×4.227=109.9kN/m2,模板和支架 G2=1.5 kN/m2,施工荷载G3=2.5kN/m2,混凝土冲击及振动荷载G4=2.5 kN/m2,混凝土侧压力荷载 G5=5 kN/m2。

3.2.1.1 计算模型

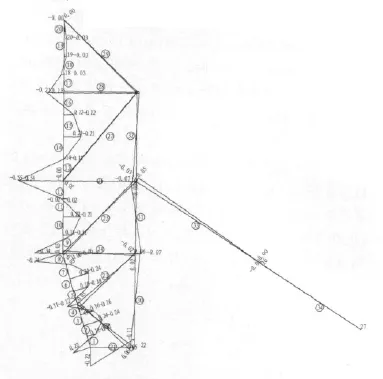

采用Sap有限元软件进行计算,按照单侧向侧墙模板支撑系统设计图,建立如图3所示分析模型。

图3 单侧向模板支撑系统计算模型(单位:mm)Fig.3 Calculation model of supporting system of one-side formwork(mm)

3.2.1.2 支架位移

计算得到如图4所示位移,最大位移为0.001 3 mm,符合设计规范要求。

图4 支架位移计算图(单位:mm)Fig.4 Calculation of displacement of support(mm)

3.2.1.3 支架应力

计算得到如图5所示轴力,最大轴力为16.49 kN。按照75 mm×50 mm×5 mm角钢计算得到最大应力为12.65 MPa,小于容许应力(215 MPa)。

图5 支架轴力计算图(单位:kN)Fig.5 Calculation of axial force of support(kN)

3.2.2 顶板模板计算

本工程设计顶板厚600 mm,模板支架搭设高度为5 m,方木主楞截面尺寸为100 mm×100 mm,次楞截面尺寸为50 mm×100 mm,间距为300 mm。支撑系统采用的钢管类型为直径48 mm×3.5 mm,立杆纵向间距为900 mm,横向间距为600 mm,步距高1 200 mm。模板面板按照三跨连续梁计算。

面板为受弯结构,只需要验算其抗弯强度和刚度。依据 JGJ 162—2008《建筑施工模板安全技术规范》[8],具体验算过程如下。

3.2.2.1 荷载计算

1)计算时两端按简支板考虑,计算长度τ取2.44 m(模板长度)。

2)荷载计算取均布荷载或集中荷载2种作用效应考虑,计算结果取其较大值[8]。各计算参数为:胶合板自重标准值300 N/m2;600 mm厚新浇混凝土板自重标准值24 000×0.60=14 400 N/m2;钢筋自重标准值1 100×0.600=660 N/m2;施工活荷载标准值按2 500N/m2或跨中集中荷载2 500N 2种情况分别考虑。

则均布线荷载设计值(取值系数和分项系数,查规范[8]可得)q1=0.9 ×[1.2 ×(300+14 400+660)+1.4 ×2 500]×0.3=5 921 N/m 或 q1=0.9 ×[1.35 ×(300+14 400+660)+1.4 ×0.7 ×2 500]×0.3=6 260 N/m。

经比较,应取q1=6 260 N/m作为设计依据。

模板自重线荷载设计值 q2=0.9×0.3×2.44×300=198 N/m。

跨中集中荷载设计值p=0.9×1.4×2500=3150N。

3.2.2.2 强度验算

施工荷载为均布线荷载时:M1=0.100q1τ2/8=0.100 ×6 260 ×2.442/8=465.87 N·m(KM=0.100,查表[8]可得)。

施工荷载为集中荷载时:M2=0.100×(q2τ2/8+pτ/4)=0.100 × (198 ×2.442/8+3 150 × 2.44/4)=206.89 N·m。

由于M1>M2,故应采用M1验算强度。

因面板为18 mm厚竹胶板,钢管架立杆横向间距宽为600 mm,则净截面抵抗矩W=bh2/6=600.00×182/6=32 400 mm3。

则 α =M1/W=465 870/32 400=14.37 N/mm2<f=35 N/mm2(f为竹胶板抗弯强度设计值,查表[8]可得),故强度满足要求。

3.2.2.3 挠度验算

挠度验算不考虑可变荷载值,仅考虑永久荷载值,其作用效应的线荷载设计值q=0.3×(300+14 400+660)=4 608 N/m=4.608 N/mm。

模板截面惯性矩I=bh3/12=600.0×183/12=291 600 mm4。

则实际挠度 V=5qL4/384EI=5×4.608×3004/(384×9 898×291 600)=0.168 mm(竹胶板弹性模量均值E为9 898;L为面板跨度,即方木间距300 mm)。

根据规范要求,模板最大容许值[V]=b/250=600/250=2.4 mm(b为模板的计算跨度,即立杆间距600 mm)。

由于V<[V],故挠度满足要求。

3.3 模板安装

3.3.1 底板模板安装

本工程没有设置纵梁,按照施工方案,浇筑底板混凝土时,标高位置只到底板顶面,只需要安设挡头模;挡头模采用木模板,背后支2排100mm×100mm的方木,再采用直径48 mm×3.5 mm双拼钢管联紧。

3.3.2 顶板模板安装

顶板腋角下10 cm的侧墙与顶(中板)采用整体一次性浇筑,用直径48mm×3.5mm碗扣式满堂支架,配合直径48 mm×3.5 mm钢管、扣件和顶托组成支撑系统。模板采用2 440mm×1 220mm×18mm的竹胶板,主楞采用100 mm×100 mm方木,次楞采用50 mm×100 mm方木,主楞由顶托支撑固定于满堂支架上。考虑到结构顶板的跨度较大,在跨中位置按1‰预留一定的拱度。

顶板折板压模采用2 440mm×1 220mm×18mm的竹胶板模板反压在折板面层钢筋上(模板与钢筋之间设置混凝土垫块),模板背面采用50 mm×100 mm方木(间距300mm)进行固定(纵方向),反压模板通过拉杆与顶板模板进行固定。顶板模板上部压模如图6所示。

图6 顶板模板上部压模示意图Fig.6 Membrane on top formwork

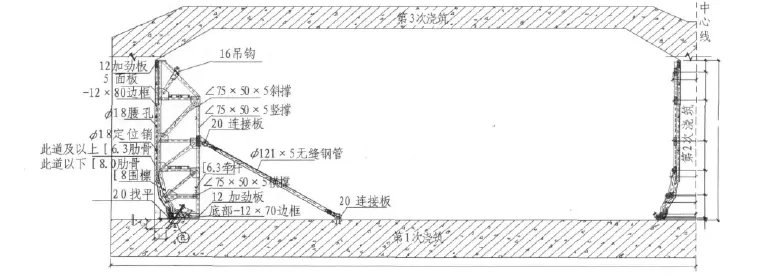

3.3.3 侧墙及中隔墙模板安装

侧墙及中隔墙一次浇筑到位,模板采用2 000 mm×4 227 mm的组合式定型钢模板,面板厚5 mm,自身采用75 mm×50 mm×5 mm角钢的斜撑和竖撑体系,模板外侧采用直径121 mm×5 mm无缝钢管作为支撑(见图7和图8)。

图7 1/2侧墙及中隔墙模板侧面图(单位:mm)Fig.7 Side view of formwork of side wall and central wall(mm)

图8 钢模板的安装Fig.8 Ⅰnstallation of steel formwork

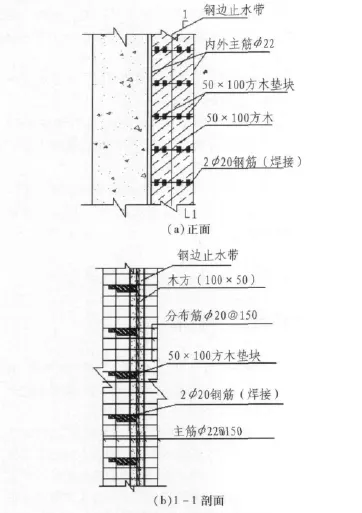

3.3.4 侧墙分仓堵头模板安装

在分仓施工时,侧墙存在堵头情况。堵头模板采用50 mm×100 mm方木,后支方木垫块(每排4块),垫块上下排距为0.6m,垫块用2根直径22mm钢筋横拦,钢筋横拦与侧墙内外主筋焊接。侧墙分仓堵头模板设计见图9。

图9 侧墙分仓堵头模板示意图(单位:mm)Fig.9 End formworks of chamber of side wall(mm)

3.4 模板拆除

侧模在能保证混凝土表面及棱角不受损坏时(常温下混凝土强度大于1 N/mm2)[9]才能拆除。模板拆除的顺序和方法,应遵循后支先拆、先支后拆、先非承重部位、后承重部位以及自上而下的原则。

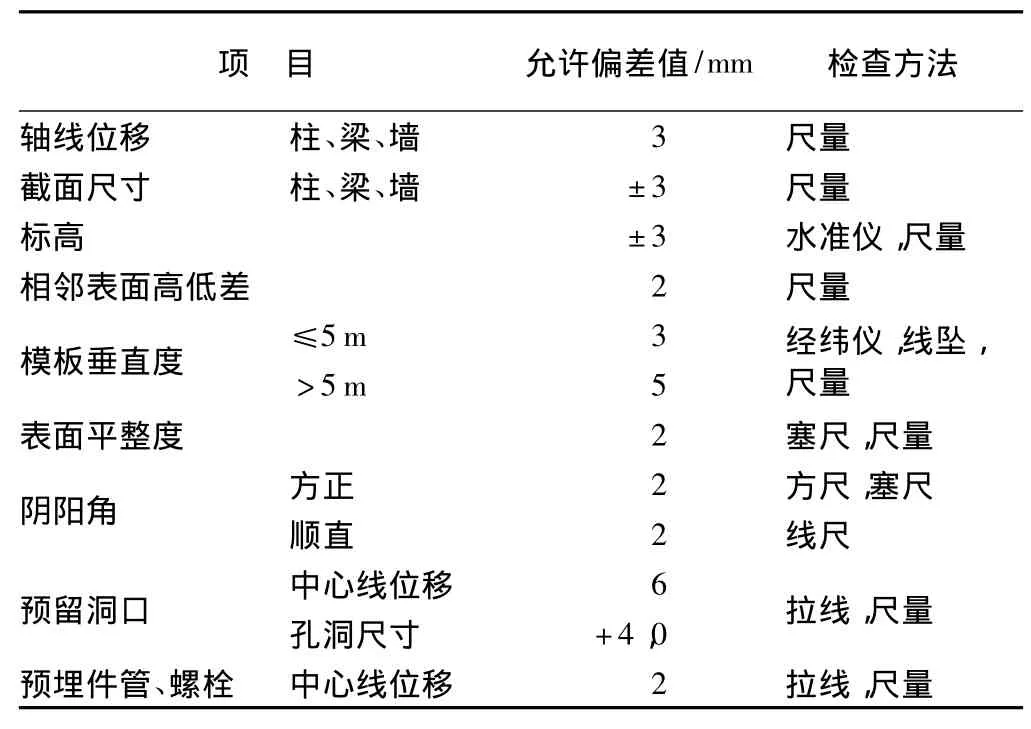

3.5 模板质量验收标准

模板质量验收标准参考JGJ 169—2009《清水混凝土应用技术规程》[10](见表 1)。

表1 模板安装允许偏差及检查方法Table 1 Allowed formwork installation errors and inspection methods

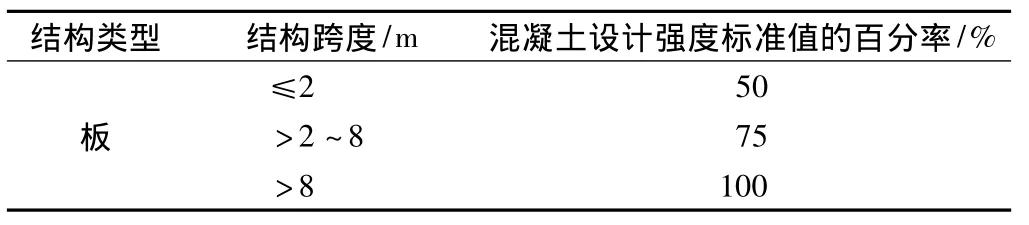

顶板底模及其支架拆除,其混凝土的强度参考GB 50204—2002《混凝土结构工程施工质量验收规范》[11](见表2)。

表2 混凝土强度表Table 2 Strength of concrete

3.6 模板施工控制效果

本工程的模板施工取得了较好的预期效果,模板垂直度和平整度均控制在3mm之内,轴线位移及结构尺寸也在允许偏差范围内。混凝土外观质量达到了设计的饰面清水混凝土要求。浇筑成型的清水混凝土结构如图10所示。

图10 浇筑成型的清水混凝土图片Fig.10 Fair-faced concrete

4 结论与讨论

1)模板的选型是工程能否顺利实施的关键,主要需考虑适用性和经济性。每项工程设计方案不同,应根据设计要求选择自身合适的模板设计方案。另外,还需考虑工程所在地的实际以及模板的一次性投入问题。由于地下工程设计和施工的差异性,大钢模板施工方法有很大差别,在实际施工时宜根据所在地工程特点进行选择。

2)钢模板的计算较为关键,既要满足安全性能的需要,又要考虑材料用量。本工程在实施过程中未出现各类安全事故,同时模板材料的使用达到了效益最大化的目标。

3)模板的安装与控制是清水混凝土能否一次浇筑成型的重要步骤。

4)清水混凝土能否一次浇筑成型,除模板施工外,混凝土的施工技术与控制也很关键。本文虽未详细论述,但在施工过程中,两者需有效结合起来,才能达到设计的要求和效果。

本工程在施工中也出现了一些问题,如钢模板在施工中发生了变形,且不容易纠正,施工操作的简便性还不够(需要大型机械的配合)。这些都有待于在以后的应用研究和施工中进一步改进。

[1]陈志龙.混凝土圆形柱的清水模板施工技术[J].中小企业管理与科技:上旬刊,2012(1):150-151.

[2]周景崧.浅谈全现浇剪力墙结构清水模板工程质量技术[J].商业文化:学术版,2009(9):324.

[3]唐际宇,钟伟,戈祥林,等.昆明新机场航站楼清水饰面混凝土墙施工技术[J].施工技术,2010(12):8-11,18.(TANG Jiyu,ZHONG Wei,GE Xianglin,et al.Construction technology of dedicated fair-faced concrete wall in Kunming new airport terminal[J].Construction Technology,2010(12):8-11,18.(in Chinese))

[4]王海龙,沈健,何旭鸿,等.清水模板体系在办公楼建筑中的应用[J].建筑施工,2009(10):53-56.(WANG Hailong,SHEN Jian,HE Xuhong,et al.Application of fairfaced concrete formwork system to office building[J].Building Construction,2009(10):53-56.(in Chinese))

[5]陈棣华.住宅工程清水混凝土模板的设计方法[J].建筑技术,2000,31(8):17-19.(CHEN Dihua.Form design methodology for as-cast-finish concrete in dwelling project[J].Architecture Technology,2000,31(8):17-19.(in Chinese))

[6]中国建筑工程总公司.清水混凝土施工工艺标准[M].1版.北京:中国建筑工业出版社,2005.

[7]顾勇新.清水混凝土工程施工技术及工艺[M].北京:中国建筑工业出版社,2006.

[8]中华人民共和国住房和城乡建设部.JGJ 162—2008 建筑施工模板安全技术规范[S].北京:中国建筑工业出版社,2008.

[9]朴教锋.浅谈清水混凝土施工技术的应用[J].黑龙江科技信息,2008(7):238.

[10]中华人民共和国住房和城乡建设部.JGJ169—2009清水混凝土应用技术规程[S].北京:中国建筑工业出版社,2009.

[11]中华人民共和国住房和城乡建设部.GB50204—2002混凝土结构工程施工质量验收规范[S].北京:中国建筑工业出版社,2002.