复合地层土压平衡盾构掘进参数模拟分析研究

李明阳,杨海涛,邹高明

(1.常州数尔精密机械有限公司,江苏常州 213135;2.广州市盾建地下工程有限公司,广州 510030;3.中铁十一局集团城市轨道工程有限公司,武汉 430074)

0 引言

随着40台次盾构在广州和深圳地区复合地层100 km的实践,复合地层的概念逐步形成,复合地层盾构施工技术有了突破性的进展[1-2]。文献[3]针对广州地铁软硬不均地层的盾构施工,提出了复合盾构的设计思想,对复合盾构的功能及技术参数进行了研究,分析了刀盘、刀具与地质的适应性;文献[4]对孤石复合地层盾构施工技术进行了探索,总结出盾构通过孤石存在的问题和难点,并提出了针对性的解决方法;文献[5]对新加坡Kranji隧道不同风化程度的花岗岩软硬交互地层的盾构掘进过程中遇到的施工难点(如刀具与刀盘的过度磨损、开挖面失稳及地面塌陷、轴向推力控制困难等)进行了分析,并根据分析结果对其中的北线盾构进行了地质适应性调整。

相对于复合地层盾构技术的发展,复合地层特别是软硬交互地层的盾构掘进参数模拟与预测理论及方法研究,目前还处于薄弱阶段。但是,对用于全断面岩石地层的TBM隧道掘进的施工预测模型的研究,却一直是一个比较热门的研究课题[6],其中最成功的预测模型是科罗拉多矿业学院提出的CSM模型和挪威科技大学提出的NTH模型[7]。

对于软弱地层,其掘进参数的预测模型与方法,国内外已有一些相关研究[8-13]。总结其思路,基本上是综合采用理论或经验公式、模型试验、现场试验、力学分析等方法,研究推力、扭矩、推进速度、刀盘转速、土仓(或切口)压力等掘进参数之间的相互关系,并取得了较好的实际应用效果。

本文基于Terzaghi松动土压力模型与CSM模型,以广州地铁3号线大石—汉溪区间不同风化程度混合岩地层的土压平衡盾构掘进为例,对该段复合地层中典型的软弱地层、硬岩地层及软硬交互地层的盾构掘进参数进行模拟计算。

1 工程概况

广州地铁3号线大石—汉溪盾构区间,地处广州市番禺区北7 km,距广州市约15 km,里程为YDK15+855.5 ~YDK19+830。隧道覆土厚度为1.5 ~40 m,本区间大石至礼村为天河向斜的南翼,岩层倾北,为白鹤洞组猴岗段红层;汉溪站附近为顺德向斜的东北翼,倾向南西,为上元古界震旦系变质岩。本标段构造主要有礼村断裂带,走向为NE65~75°,主断裂带宽50~60 m,影响范围约200 m(里程YCK16+340~+540)。断裂带北侧为红层地层,南侧为震旦系变质岩。

本标段隧道范围内通过的主要地层有:红层的中、微风化泥质粉砂岩;细砂岩和混合岩区的残积土;强、中、微风化混合岩;礼村断裂带硅化角砾岩。大石—双溪盾构区间地质剖面图见图1。

图1 大石—汉溪站盾构区间地质剖面图Fig.1 Geological profile of Dashi-Hanxi shield-bored tunnel

礼村断裂带由构造角砾岩、硅化构造角砾岩和断层泥组成,岩石质量指标(RQD)为98%,单轴抗压强度(fc)为67.4~156.5 MPa,富水性强。礼村断裂带地质剖面图见图2,其中的混合岩地层岩性特征见表1。

2 盾构机情况

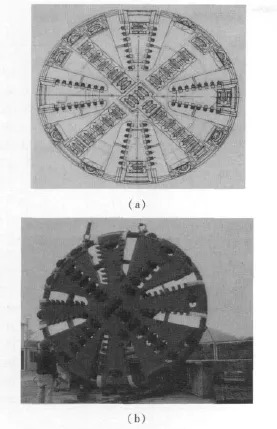

本区间采用2台海瑞克EPB盾构机,盾构机自质量为370 t。刀盘经重新设计制造,可以双向旋转,直径为6 280 mm,总质量为57 t,装硬岩刀具时开口率为29%,装软岩齿刀时开口率为31%(见图3)。

图2 礼村断裂带地质剖面图Fig.2 Geological profile of Licun fracture zone

表1 礼村断裂带以南的混合岩地层岩性特征Table 1 Characteristics of mixed ground to south of Licun fracture zone

图3 刀盘结构图及安装滚刀刀盘照片Fig.3 Structure of cutter head and picture of cutter head with disc cutters

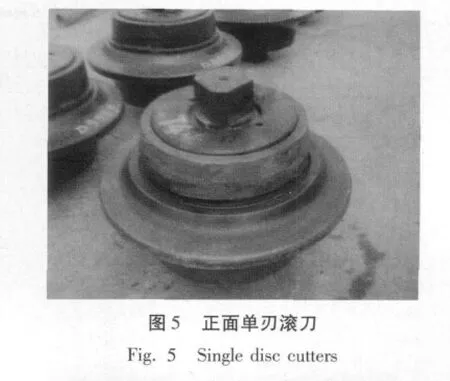

刀具配置情况为:按地层情况选择使用17″单(双)刃滚刀、正面刮刀、边缘刮刀和正面齿刀。滚刀刀刃距刀盘面板的高度为175 mm,齿刀和刮刀的刀刃距刀盘面板的高度为140 mm,滚刀刀刃高出齿刀和刮刀35 mm。在软弱地层,中心滚刀及部分正面滚刀更换为齿刀。滚刀数量与刀间距为:中心刀8把,间距为90 mm;正面滚刀20把,间距为100 mm;边缘滚刀11把,间距为26~52 mm。刀具见图4—7。

图4 中心滚刀Fig.4 Center disc cutters

3 软弱地层的盾构掘进表现与分析——土压平衡模式

3.1 基础数据

在软弱地层,中心滚刀及部分正面滚刀更换为齿刀。

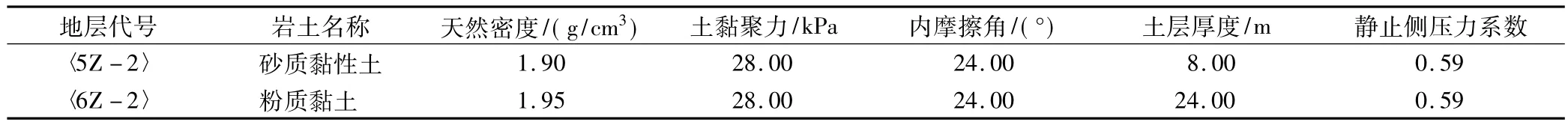

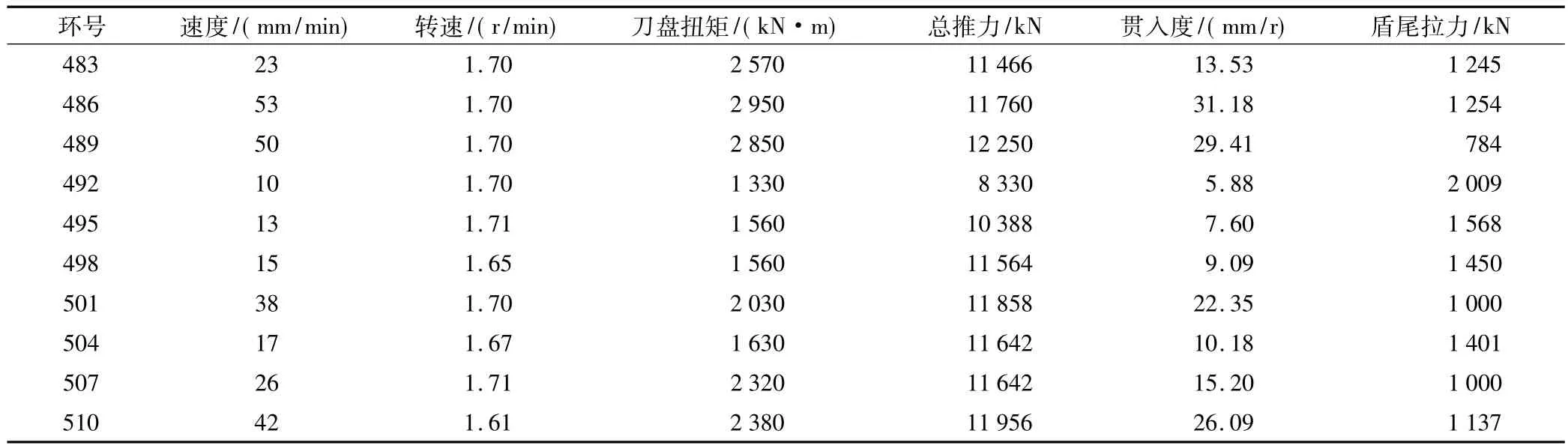

本区间的软弱地层大部分为全-强风化混合岩〈6Z-2〉和〈7Z-2〉地层。该地层的主要物理指标见表2。部分软弱地层实际掘进参数见表3。

表2 软弱地层物理指标Table 2 Physical parameters of soft ground

表3 软弱地层掘进参数Table 3 Shield boring parameters in soft ground

3.2 数据分析

3.2.1 计算有效推力

将土压反力剥离,计算出包含盾体摩擦阻力、盾尾拉力及刀具切削阻力的有效推力。软弱地层的有效推力与刀盘扭矩见图8。

图8 软弱地层的有效推力与刀盘扭矩Fig.8 Effective thrust force and cutter head torque in soft ground

图10 软弱地层刀盘扭矩与贯入度的关系Fig.10 Correlation between cutter head torque and penetration rate when boring in soft ground

3.2.2 分析贯入度与有效推力和刀盘扭矩的关系

根据每环推进速度及刀盘转速计算贯入度。经一阶线性拟合,得到贯入度与有效推力和刀盘扭矩的一阶线性关系(见图9和图10)。

图9 软弱地层有效推力与贯入度的关系Fig.9 Correlation between effective thrust force and penetration rate when boring in soft ground

由图9和图10可初步得出以下结论:

1)在软弱地层,贯入度与有效推力的相关系数为-0.13,呈低度负相关;贯入度与刀盘扭矩的相关系数为0.28,接近中度正相关。贯入度对推力及刀盘扭矩有一定的正负影响。

2)贯入度与有效推力的线性关系为F=a1-15.61P(a1为克服盾体摩擦阻力和盾尾拉力的初始启动推力,取值8 945 kN;P为刀具贯入度,mm/r)。

3)贯入度与刀盘扭矩的线性关系为T=a2+8.09P(a2为在土仓充满渣土但刀盘没有切削的情况下克服刀盘内外各种阻力矩的初始启动扭矩(即非破岩(土)阻力矩),取值2 426 kN·m;P为刀具贯入度,mm/r)。

4)在低贯入度情况下(P<25 mm/r),随着贯入度的增大,有效推力变化不明显,扭矩有明显变小的趋势;但随着贯入度的增大(28 mm/r<P<44 mm/r),正面刮刀逐渐参与切削,有效推力有变小趋势,扭矩有明显增大的趋势。

3.2.3 初始启动推力及初始启动扭矩的模拟计算

软弱地层物理指标及土层厚度值见表4。考虑隧道埋深及盾构经过的岩土特征情况,按Terzaghi松动土压力模型计算盾构的垂直土压力是合理的[14]。水平土压力根据垂直土压力与静止侧压力系数来计算。

表4 计算用软弱地层物理指标及土层厚度值Table 4 Physical parameters and thickness of soft soil used for calculation

模拟计算得到盾体摩擦阻力(包括前盾和中盾)为5 483kN,加上刀盘平均土压阻力2 790 kN(见表3,取平均土压值0.09 MPa,刀盘面积按31 m2计算)及盾尾平均拉力1285kN(见表5盾尾拉力,取平均值),得到初始启动推力的模拟值(9 558 kN)。与一阶线性拟合值a1比较,其差值为613kN,误差为6.9%。

模拟计算得到的刀盘扭矩值(不含切削土体的阻力矩)为2 683 kN·m(包括刀盘前后盘面所受的摩擦阻力矩1 220 kN·m,刀盘开口处切削渣土所需的阻力矩843 kN·m,刀盘其他部分(土仓内搅拌棒、刀盘上转臂、刀盘周向外侧)所受的阻力矩之和620 kN·m,分别占45%、31%、24%)。与一阶线性拟合值a2比较,其差值为257 kN·m,误差为10.6%。

由上述分析可以得出:1)基于Terzaghi松动土压力模型计算的初始启动推力和启动扭矩模拟值与现场实际值的一阶线性拟合计算值相比,其误差均小于11%,满足工程需要;2)模拟计算值或一阶线性拟合计算值(a1及a2)可以作为该刀盘在类似软弱地层中初始启动推力和启动扭矩的参考值,也可用于复合地层软土部分的推力和扭矩的模拟计算分析。

4 硬岩地层的盾构掘进表现与分析——半敞开或敞开掘进模式

4.1 基础数据

本区间盾构隧道除礼村断裂带局部有高强度硅化角砾岩外,有6段穿越单轴抗压强度≥80 MPa的中风化-微风化的混合岩岩层,围岩分别为Ⅴ~Ⅵ级,稳定性好,岩土质量指标为27% ~85%,最大单轴抗压强度为113 MPa,总长185 m。盾构在此地段基本上采用半敞开或敞开模式掘进。

取左线ZDK16+614~+660为例,其实际掘进参数见表5。

表5 硬岩地层掘进参数Table 5 Boring parameters in hard rock strata

4.2 CSM模型模拟计算与分析

4.2.1 输入参数

运用CSM模型计算刀盘破岩阻力及阻力矩,需要输入刀具参数、刀具在刀盘上的位置参数(半径及与隧道轴线的夹角)和岩石参数。

1)刀具参数。滚刀半径为216mm,刀尖宽度为20 mm,刀尖压力分布系数为0.1。

2)岩石参数。低强度条件,岩石单轴抗压强度为80 MPa;高强度条件,岩石单轴抗压强度为110 MPa;岩石抗拉强度分别取单轴抗压强度值的1/10计算。

3)刀具位置参数。本文不作阐述。4.2.2 模拟值与有效值对比分析

在相同的掘进环数上,取相同的贯入度,先分别计算低强度和高强度条件下的阻力和阻力矩,再与有效推力和有效扭矩进行比较(有效推力为扣除盾尾拉力后的实际推力,包括克服滚刀破岩阻力和盾体摩擦阻力的作用推力;有效扭矩为实际扭矩),结果如图11和图12所示。

按不同的掘进贯入度排序,分别对推力和扭矩的模拟值与有效值进行对数拟合分析,结果如图13和14所示。

综合分析模拟计算结果,可得出以下结论:

1)在低贯入度范围(P<15 mm/r),考虑盾体摩擦阻力的影响,有效推力和扭矩与高强度岩石条件模拟值基本吻合;在高贯入度范围(P>20 mm/r),相比而言,有效推力和扭矩与低强度岩石模拟条件更吻合。这与实际盾构操作模式是相吻合的。

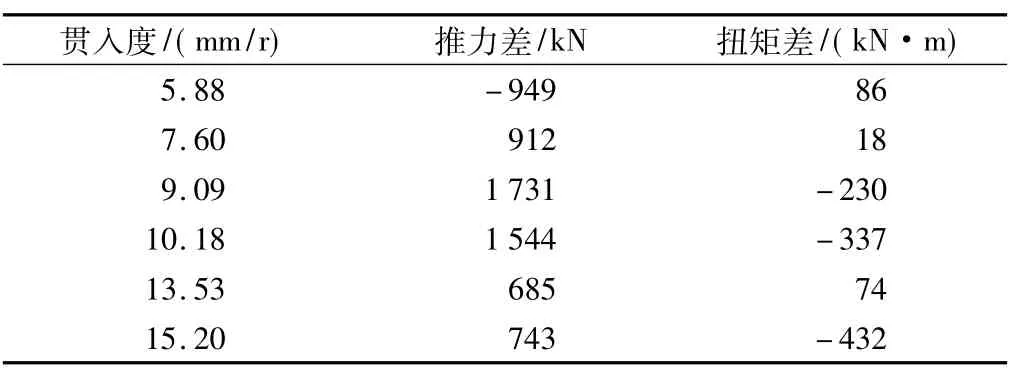

2)在低贯入度范围(P<15 mm/r),有效推力和扭矩与CSM模型高强度条件下的模拟值的差值见表6。

考虑地质条件的突变性,剔除表6第1项数据,计算其余5项数据的平均值,推力差平均值为1 123 kN,扭矩差呈正负波动,其平均值为-181kN·m。推力差与测算硬岩掘进盾体摩擦阻力(1 062 kN)比较接近。

3)在高贯入度范围(P>20 mm/r),有效推力和扭矩与CSM模型低强度条件下的模拟值的差值见表7。

表7 高贯入度情况下的推力差与扭矩差Table 7 Thrust differences and torque differences under high penetration rates

由表6和表7可以看出:①在高贯入度情况下,推力差与测算硬岩掘进盾体摩擦阻力(1 062 kN)相差较大,两者的差值为2 271-1 062=1 209 kN。分析其原因为:在敞开模式下,可能是由于开挖速度的增大而导致土仓渣土堆积压力增加形成的;在半敞开模式下,暂时性的螺旋机出土停止,使土仓下部充土,以及向开挖面和土仓内注入渣土改良材料和加压缩空气,都可导致推力的增加(由于缺乏实际掘进的模式选择数据和半敞开模式下的土仓压力数据,故不能进行定量分析);在高贯入度情况下,边缘滚刀磨损量加大,开挖面径向超挖量缩小,盾体摩擦阻力增大导致推力增加。②在高贯入度情况下,刀盘扭矩差值均呈现负值,对其合理的解释是在此掘进环数上,实际的岩石强度要低于低强度条件下的单轴抗压强度(80 MPa)。如果这个推论成立的话,则按CSM模型计算的推力差将更大。按上述分析可知,土仓中渣土沉积状况或改良效果对中低强度硬岩地层的高贯入度掘进效果会产生重要影响。

表6 低贯入度情况下的推力差与扭矩差Table 6 Thrust differences and torque differences under low penetration rates

4)运用CSM模型计算滚刀平均推力模拟值,结果如表8所示。

表8 滚刀平均推力模拟值Table 8 Simulated average thrust forces of disc cutters

由表8可以得出:①在高、低强度条件下,滚刀平均推力模拟值基本上都小于滚刀的额定承载力(250 kN),这与该标段滚刀消耗分析的主要磨损方式(即正常磨损)相吻合;②由于该值非常接近滚刀的承载力,导致滚刀的刀圈磨损加大,轴承寿命降低,刀具的消耗加大;③建议按滚刀承载力(250 kN)的75%取值。此时,高强度岩石的合适贯入度为6 mm/r,低强度岩石的合适贯入度为18 mm/r。

4.2.3 有关CSM模型计算的其他影响因素

1)在以上硬岩掘进贯入度与推力和扭矩关系的分析过程中,基本假定岩石强度参数没有变化。实际影响因素有:本案例中的岩石单轴抗压强度为80~113 MPa;缺乏岩石抗拉强度数据,在计算时做了技术简化;除了强度对岩石开挖有重大影响外,岩石质量指标也对滚刀贯入度有较大影响(本案例中的岩石质量指标为27%~85%)。针对岩石质量指标对刀具贯入度的影响,CSM模型中推荐采用修正系数对贯入度进行修正:

式中:f为贯入度修正系数;RQD为岩石质量指标;fc为单轴抗压强度。

2)刀圈磨损导致的刀刃宽度和刀圈半径的变化,直接影响滚刀破岩的推力模拟计算。

5 软硬交互地层掘进——土压平衡模式

5.1 基础数据

礼村断裂带之后(里程YDK16+640~+710),隧道洞身下部为中风化混合岩,上部为全-强风化混合岩,岩层节理发育,结构破碎,地下富水性强。实际掘进参数为:推力13 720~17 642 kN,推进速度10~20 mm/min,刀盘转速1.7 ~1.8r/min,刀盘扭矩1 330 ~2 280 kN·m;土仓上部土压 0.1 ~0.14 MPa。

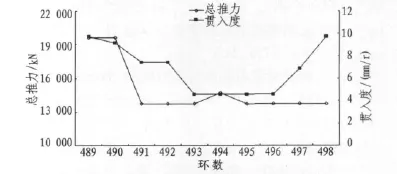

文献[15]给出了在该段的具体掘进参数折线图。依据该图取近似值,软硬交互地层掘进参数见表9,总推力与贯入度的变化情况见图15。

表9 软硬交互地层掘进参数Table 9 Boring parameters in complex ground with soft and hard rock

图15 软硬交互地层的总推力与贯入度(按环数)Fig.15 Correlation between total thrust force and penetration rate when boring in complex ground with soft and hard rock(according to ring number)

由图15可以看出:该段软硬交互地层493至496环的贯入度最小(4.57mm/r),总推力从491环开始由19 600 kN急剧下降到13 720 kN,并保持到498环。这在很大程度上降低了刀具所受的冲击荷载,避免了滚刀刀圈的非正常损害,为顺利掘进创造了条件。

5.2 模拟计算与分析

为模拟分析计算软硬交互地层,假设硬岩区占隧道全断面面积比为50%。

5.2.1 推力分析

在上软下硬复合地层,盾构总推力包括破岩(土)阻力、土压反力、盾体摩擦阻力和盾尾(平均)拉力。

由于贯入度较小,盾构实际作用刀具为滚刀。滚刀刀刃切削土体的阻力较小,而滚压破岩的阻力大,实际计算可以忽略滚刀切削土体阻力,按硬岩破岩阻力计算。根据假设,取全断面总破岩阻力的1/2计算。

由于土压的存在以及掘进速度较慢等原因,盾体外围的空隙被软土充实,盾体所受摩擦阻力与全断面硬岩区的情况完全不一样,其值应小于全断面软土条件的摩擦阻力。计算时可以按全断面软弱地层条件,取上述的模拟计算值(初始启动推力值a1)使用。需要说明的是,该初始启动推力已包含克服盾体摩擦阻力、盾尾平均拉力的所有推力。土压反力的计算相同于全断面软土条件。

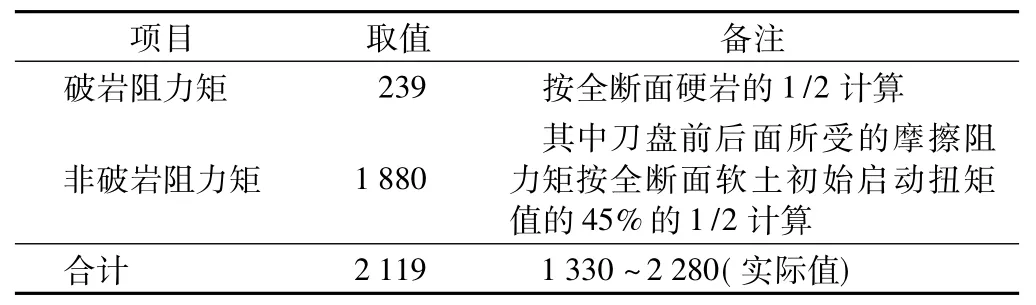

5.2.2 扭矩分析

5.2.2.1 上软下硬复合地层扭矩分析

在上软下硬复合地层,盾构刀盘扭矩包括破岩(土)阻力矩及非破岩(土)阻力矩。

由于贯入度较小,盾构实际作用刀具为滚刀,滚刀所受的破岩阻力矩应计入刀盘扭矩中。对于软土刀具,其破岩(土)阻力矩相对为零。根据假设,滚刀所受的破岩阻力矩取全断面总破岩阻力矩的1/2计算。

非破岩(土)阻力矩主要包括刀盘前后盘面所受的摩擦阻力矩、刀盘开口处切削渣土所需的阻力矩及其他刀盘部位的阻力矩(土仓内搅拌棒、刀盘上转臂和刀盘周向外侧)。根据上述软弱地层的模拟计算分析,三者在全断面软弱地层中所占非破岩(土)阻力矩的比例为45%、31%、24%。

5.2.2.2 软硬断面面积比对阻力矩的影响分析

在软硬交互地层中,刀盘前后盘面所受的摩擦阻力矩直接受软硬断面面积比的影响。在开挖速度慢、平稳掘进和渣土流动性良好的状态下,土仓中的土压反力更多地作用在上部软弱土层,导致刀盘上部的前后面承受主要的摩擦阻力矩,其值可以按上述的全断面软弱地层条件下的非破岩(土)阻力矩模拟计算值(即初始启动扭矩值a2)的45%的1/2来计算。刀盘开口处切削渣土所需的阻力矩及其他刀盘部位的阻力矩受软硬断面面积比影响不大,可以直接按上述所占比例计算。

5.2.3 推力及扭矩模拟计算

1)软土。全-强风化混合岩〈6Z-2〉和〈7Z-2〉地层,物理参数同软土地层。

2)硬岩。中风化混合岩,单轴抗压强度为50 MPa,岩石抗拉强度取单轴抗压强度值的1/10计算。

3)贯入度。4.57 mm,取最小值。

4)全断面硬岩。按CSM模型计算出全断面硬岩破岩阻力为3 091 kN,破岩阻力矩为477 kN·m。

5)全断面软弱地层。初始启动推力a1为8 945 kN,初始启动阻力矩a2为2 426 kN·m。

6)软硬交互地层。总推力及刀盘扭矩的模拟计算见表10和表11。

表10 软硬交互地层总推力模拟计算Table 10 Simulated total thrust when boring in complex ground with soft and hard rocks

表11 软硬交互地层总扭矩模拟计算Table 11 Simulated total torque when boring in complex ground with soft and hard

由表10和表11可知,总推力和总扭矩的模拟值均在实际值范围内,验证了本文采用的综合考虑软土和硬岩模拟分析结果的复合地层掘进参数模拟分析方法的有效性。

6 结论与讨论

1)在软弱地层,依据实际掘进参数,拟合得出该盾构在类似软弱地层中初始启动推力和初始启动扭矩参考值,其值可以用于复合地层软土部分的推力与扭矩的模拟计算。与按Terzaghi松动土压力模型计算的模拟值比较,其误差分别为6.9%和10.6%,满足工程实际需要。

2)在软弱地层,在低贯入度情况下(P<25 mm/r),随着贯入度的增大,有效推力变化不明显,扭矩有明显变小的趋势;但随着贯入度的增大(28 mm/r<P<44 mm/r),正面刮刀逐渐参与切削,有效推力有变小的趋势,扭矩有明显增大的趋势。刀具的高差设计直接影响推力与扭矩值。

3)在硬岩地层低贯入度、高强度岩石条件下,CSM分析模型模拟结果与实际表现比较吻合。

4)在硬岩地层高贯入度、低强度岩石条件下,CSM模型计算的模拟值与实际值的差值较大。分析推力差值可能的原因有:在敞开模式下,由于开挖速度增大,土仓渣土堆积,造成推力增大;在半敞开模式下,暂时性的螺旋机出土停止,使土仓下部充土,以及向开挖面和土仓内注入土壤改良材料和加压缩空气,都可导致推力的增加。刀盘扭矩差值均呈现负值,表明模拟分析结果大于实际值,其合理解释是该掘进环数的实际岩石强度低于低强度条件下的实际强度(80 MPa),这在一定程度上反映了岩石质量指标对掘进速度的影响,也表明了土仓中渣土沉积状况或改良效果对破碎中低强度硬岩地层的高贯入度掘进效果有重要影响。

5)依据CSM模型计算滚刀平均推力的模拟值分析,为降低滚刀的消耗量,建议高强度岩石的合适贯入度为6 mm/r,低强度岩石的合适贯入度为18 mm/r。

6)通过对软硬交互复合地层的盾构力学分析,模拟计算了在软硬地层各占50%的情况下的推力与扭矩。结果表明,总推力和扭矩的模拟值均在实际值范围内,验证了本文中采用的综合考虑软土和硬岩模拟分析结果的复合地层掘进参数模拟分析方法的有效性。

由于地质条件本身的复杂性,现场地质勘察试验数据和盾构实际操作数据的不完整性,本文采用的分析方法不可避免地采取了某种程度的简化。但从分析结果来看,本文的研究方法与相关结论,对于复合地层掘进参数模拟分析的理论研究与盾构实践,都具有一定的参考价值;同时对复合型盾构的刀盘设计、刀具选型、推力及扭矩等参数的设计,也有一定的指导意义。“地质是基础,盾构是关键,人是根本”,如能将地质条件与盾构相互作用的一些关键因素,如岩土特性与盾构刀具的作用机制,围岩环境与盾构本身的作用机制,渣土改良系统、刀盘及土仓结构、螺旋输送机结构与操作模式对掘进参数与效果的影响等,逐步纳入到盾构与岩(土)层相互作用的大系统中综合考虑,将会极大地提升复合地层盾构掘进参数模拟与预测的有效性,对盾构工程实践中的“人是根本”的指导意义则更为显著,这也是笔者进一步研究的方向。此外,鉴于盾构地质环境的动态性,在研究中增加地质变动动态分析,也许更能满足盾构工程实践者的实际需要。

[1] 竺维彬,鞠世健.广州复合地层与盾构施工技术[C]//大直径隧道与城市轨道交通工程技术——2005上海国际隧道工程研讨会文集.上海:上海隧道工程股份有限公司,2005:165-173.

[2] 袁敏正,竺维斌.盾构技术在广州地铁的应用及发展[J].广东土木与建筑,2004(8):5-7,9.

[3] 谭忠盛,洪开荣,万姜林,等.软硬不均地层复合盾构的研究及掘进技术[J].岩石力学与工程学报,2006,25(S2):617-624.(TAN Zhongsheng,HONG Kairong,WAN Jianglin,et al.Study on composite shield and construction technique in complex uneven strata.Chinese Journal of Rock Mechanics and Engineering,2006,25(S2):617-624.(in Chinese))

[4] 米晋生,鞠世健.盾构掘进处理孤石施工技术[C]//大直径隧道与城市轨道交通工程技术——2005上海国际隧道工程研讨会文集.上海:上海隧道工程股份有限公司,2005:262-267.

[5] J Zhao,Q M Gong,Z Eisensten.Tunnelling through a frequently changing and mixed ground:A case history in Singapore[J].Tunnelling and Underground Space Technology,2007(22):388-400.

[6] 龚秋明,赵坚,张喜虎.岩石隧道掘进机的施工预测模型[J].岩石力学与工程学报,2004,23(S2):47-52.(GONG Qiuming,ZHAO Jian,ZHANG Xihu.Performance prediction of hard rock TBM tunneling[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(S2):47-52.(in Chinese))

[7] Jamal Rostami,Levent Ozdemir,Bjorn Nilson.Comparison between CSM and NTH hard rock TBM performance prediction models[M].Las Vegas,ISDT,1996.

[8] 张厚美,吴秀国,曾伟华.土压平衡式盾构掘进试验及掘进数学模型研究[J].岩石力学与工程学报,2005,24(S2):490-494.(ZHANG Houmei,WU Xiuguo,ZENG Weihua.Study on tunneling experiment and mathematical model of EPB shield[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(S2):490-494.(in Chinese))

[9] 吕建中,王守慧,李毕华,等.不同土层下南京长江隧道盾构施工参数研究[J].城市道桥与防洪,2008(7):14,185-188.(LV Jianzhong,WANG Shouhui,LI Bihua,et al.Study of shield construction parameters of Nanjing Changjiang river tunnel under different soil stratums.Urban Roads Bridges &Flood Control,2008(7):14,185-188.(in Chinese))

[10] 王洪新,傅德明.土压平衡盾构掘进的数学物理模型及各参数间关系研究[J].土木工程学报,2006(9):90-94.(WANG Hongxin,FU Deming.A mathematical model and the related parameters for EPB shield tunneling[J].China Civil Engineering Journal,2006(9):90-94.(in Chinese))

[11] 朱合华,徐前卫,廖少明,等.土压平衡盾构施工的顶进推力模型试验研究[J].岩土力学,2007(8):66-73.(ZHU Hehua,XU Qianwei,LIAO Shaoming,et al.Experimental study on thrust force during tunnel excavation with earth pressure balance shield machine[J].Rock and Soil Mechanics,2007(8):66-73.(in Chinese))

[12] 胡国良,何贤剑.土压平衡式盾构机刀盘扭矩的计算及试验研究[J].桥隧机械与施工机械化,2009,26(11):122-124,127.(HU Guoliang,HE Xianjian.Calculation and test research on torque of cutter head for earth pressure balance shield tunneling machine[J].Road Machinery &Construction Mechanization,2009,26(11):122-124,127.(in Chinese))

[13] Pellet Beaucour A L,kastner R.Experimental and analytical study of friction forces during micro-tunneling operations[J].Tunnelling and Underground Space Technology,2002,17:83 –97.

[14] 管会生.土压平衡盾构机关键参数与力学行为的计算模型研究[D].成都:西南交通大学桥梁与隧道工程专业,2007.

[15] 竺维彬,鞠世健,史海欧.广州地铁三号线盾构隧道工程施工技术研究[M].广州:暨南大学出版社,2007:248.