205.7mm底铜厚铜PCB板制作工艺开发

焦其正 曾志军

(东莞生益电子有限公司,广东 东莞 523039)

1 前言

近年来,随着汽车电子的技术发展,需要线路板满足其元器件向高速、高频、电流容量增大、小型化发展的要求。同时随着电子设备,通讯基站等大型电子电气设备电源转换模块的小型化、多功能化,平面变压器的大量使用,要求搭载多块动力元器件的印制板具备多层、内导通孔(IVH)化。厚铜箔线路板由于具有能导通大电流以及散热性能优良的特点,较好地满足汽车电子类电路板和电子电气设备中的电源模板等类型电路板的市场的需求,因此具有广阔的市场发展前景。

厚铜箔线路板由于具有特殊的功能和用途,因此成为一种高端的特种PCB,此类PCB主要特点是,线路铜厚(≥102.9 mm),可靠性要求高,大多设计有平面绕阻线圈.目前制作的厚铜板主要是层数6-12层,铜厚102.9 mm ~ 205.7 mm。鉴于厚铜箔PCB的技术特点及其广阔的市场前景,和我司主要客户华为和中兴的需求,决定进行厚铜箔PCB的技术和工艺开发。

通过厚铜线路板的工艺开发使我司掌握最大铜厚205.7 mm的厚铜板的制作工艺,具备厚铜板的批量制作能力。

2 制作难点与研究方法

对比普通的线路板我们可以发现:底铜厚≥102.9 mm的厚铜线路板,由于底铜厚度的增加带来以下几个制作流程的加工难点:(1)内外层厚铜线路的制作(2)厚铜线路芯板的层压,包括层压线路树脂填充和整体板厚的控制(3)厚铜芯板对层压后的板的钻孔方法的影响(4)后厚铜线路的表面阻焊制作。

2.1 内外层厚铜线路的制作

对于厚铜板的芯板主要采用两种方式获得,一是先采购铜厚较薄的芯板,然后通过整板电镀,镀到所需的铜厚,一种是直接采购所需底铜的厚铜芯板(生产厂商直接用相应的底铜的铜箔压制而成)第一种成本较低,但是难以保证整板的铜厚均匀性,第二种铜厚均匀,成本高。为了保证线路蚀刻的均匀性和层压填胶的充分和均匀,尽量采用第二种芯板。

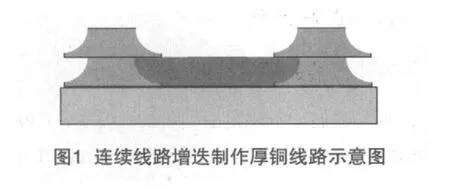

对于外层厚铜线路,除了使用厚铜芯板层压而成的外层蚀刻外,还有一种新的工艺可以制作精细线路,这种工艺称之为连续线路增迭技术。其制作示意图如图1。

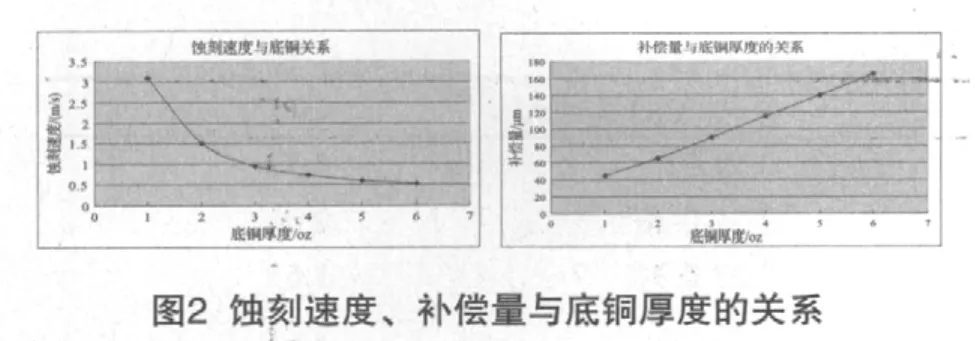

此工艺的主要特点是使用偿方法,在外层线路蚀刻完成后使用树脂丝印填平线路,然后整平,整平后再次电镀和蚀刻线路,因此此方法适合使用普通底铜的板料,常见的蚀刻设备和工艺控制方法来制作精细线路,但是存在流程长和,对位能力和整平工艺对线路制作影响大的问题(图2)。

采用厚的底铜进行外层图形制作主要的制作难点在于外层蚀刻工艺的控制。

(1)制作难点

①因设备制作能力的限制,为达到厚铜板的内外层线路的制作要求,一次蚀刻线宽间距难以做到。

②受到蚀刻药水体系的限定,为保证蚀刻量,蚀刻速度较慢,整板的线路均匀性无法保证,造成线路制作能力低。

(2)制作方法

①内层使用抗蚀性强的HN-240干膜,曝光时间适当延长,曝光后静置时间大于30 min。

②内层采用正反面两次蚀刻的方式,蚀刻速度和补偿量依据目前的68.6 mm ~ 102.9 mm底铜的线路板设定。

③蚀刻速度依据蚀刻速度和蚀刻次数,在相应的速度的基础上通过首板调整。

④内外层蚀刻速度在68.6 mm ~ 102.9 mm底铜的基础上设定,依据首板测量值适当调整,保证线路蚀刻干净,线路图形在理论设定值范围内。

2.2 层压制作

(1)制作难点

对于厚铜板,因其线路底铜厚度大,层压制作过程需要保证树脂能够充分填充线路图形之间的缝隙,同时需要保证压板的介质层厚度满足要求。层压叠层设计时需要控制整板的压板板厚满足要求,同时厚铜板对可靠性也提出较高的要求,由此可以看出对于厚铜板层压是一个关键且重要的工艺流程。

内层芯板线路铜厚大,填胶量大,同时对可靠性的要求高,因此需要考虑板材类型的选择和叠层方式的设定,保证厚底铜填胶充分,封闭绕线圈内无空洞和气泡残留。板料选择时需考虑可靠性良好和电性能优异的板料,粘结片选用树脂含量高(≥60%)和流动性强(≥40%)的种类,同时考虑叠层结构和厚度控制。

(2)制作方法

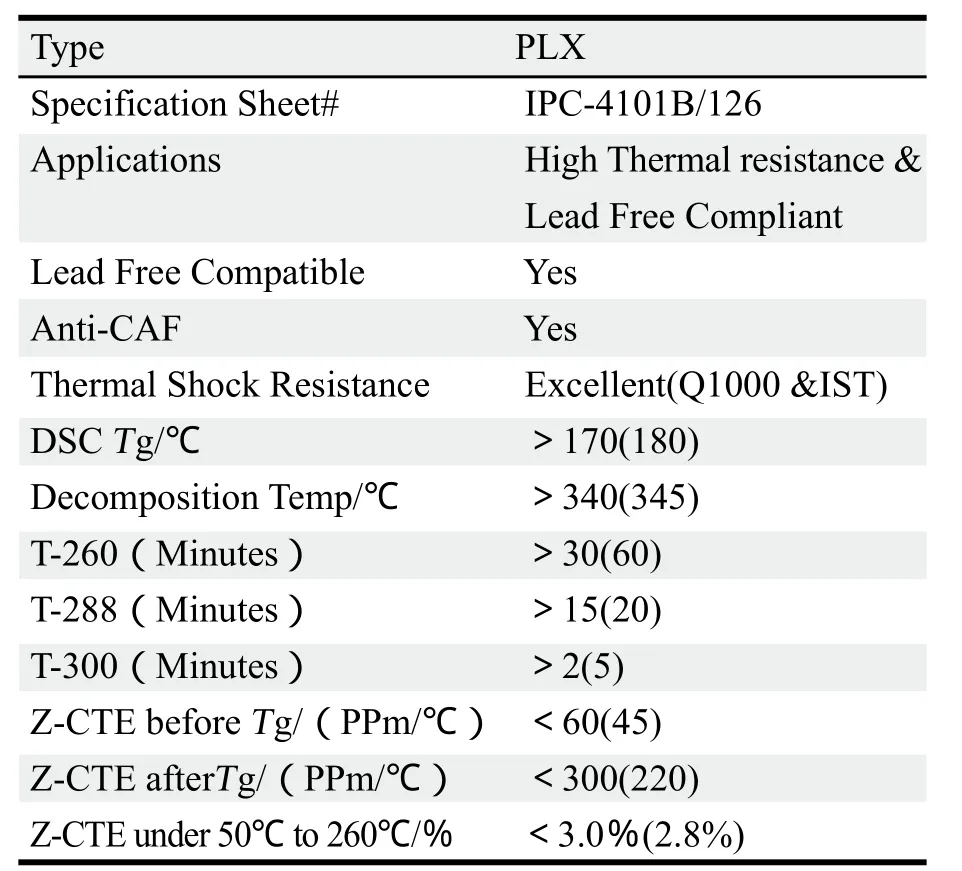

①选定含有填料,可靠性良好的厚铜箔PCB专用板材PLX为厚铜板的板料,半固化片选择原则106>1080>2116,叠层数需充分考虑填胶量足够和介质层厚度的要求。

②依据选定的板材和叠层,设定合适的压板程序,考虑到填胶和树脂流动充分的问题,在压板程序开始阶段设定一个中压段,保证树脂充分流动和填充。

表1 板材基本特性参数

2.3 钻孔制作

(1)制作难点

由于内层芯板均为>102.9 mm底铜的芯板,钻孔时采用普通钻刀钻孔,容易出现孔壁粗糙度大的问题。同时由于排屑不顺畅,容易出现铜丝缠绕钻刀的问题,最终导致断刀,钻孔效率底下,孔壁质量差的问题。

(2)制作方法

①采用特殊设计的钻刀来钻孔,钻刀设计的特点为,增大螺旋角和顶角,增大排屑能力防止厚铜板钻孔中的铜丝缠丝;减小第一面角角度增大刀刃与板材的接触面积,增大切削力。

②对于0.5 mm以下的小孔采用分步钻孔的方式,适当的降低转速,落速和回刀量。

2.4 阻焊制作

2.4.1 制作难点

外层线路铜厚大,铜面与基材面落差大,线路拐角处容易出现油薄和白点,油厚均匀性难以控制。

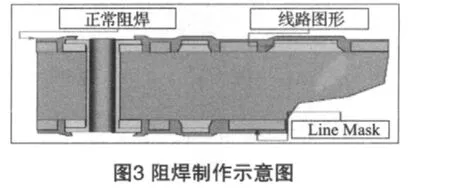

对于外层线路铜厚大于100 mm的线路的阻焊制作可以采用多种方法制作,一般采用先丝印一次线路油墨,增加线路之间的基材区的阻焊厚度,然后制作阻焊线路。基材区丝印通常称之为LINE MASK印油,使用的油墨有普通油墨,也可使用一些特殊的油墨,如ATOTECH的厚铜填充膏DSF 2706/2707 UV。

2.4.2 制作方法(图3)

(1)阻焊采用Line mask+正常两次印油的方式,油墨粘度控制在100 dpc ~ 120 dpc。

(2)Lins mask使用普通油墨,印油后需要显影,曝光,烘板,然后再次磨板和印油。

(3)每次印油后水平放置,静置放板30 min,然后预烘。

3 制作结果分析

3.1 内外层线路图形

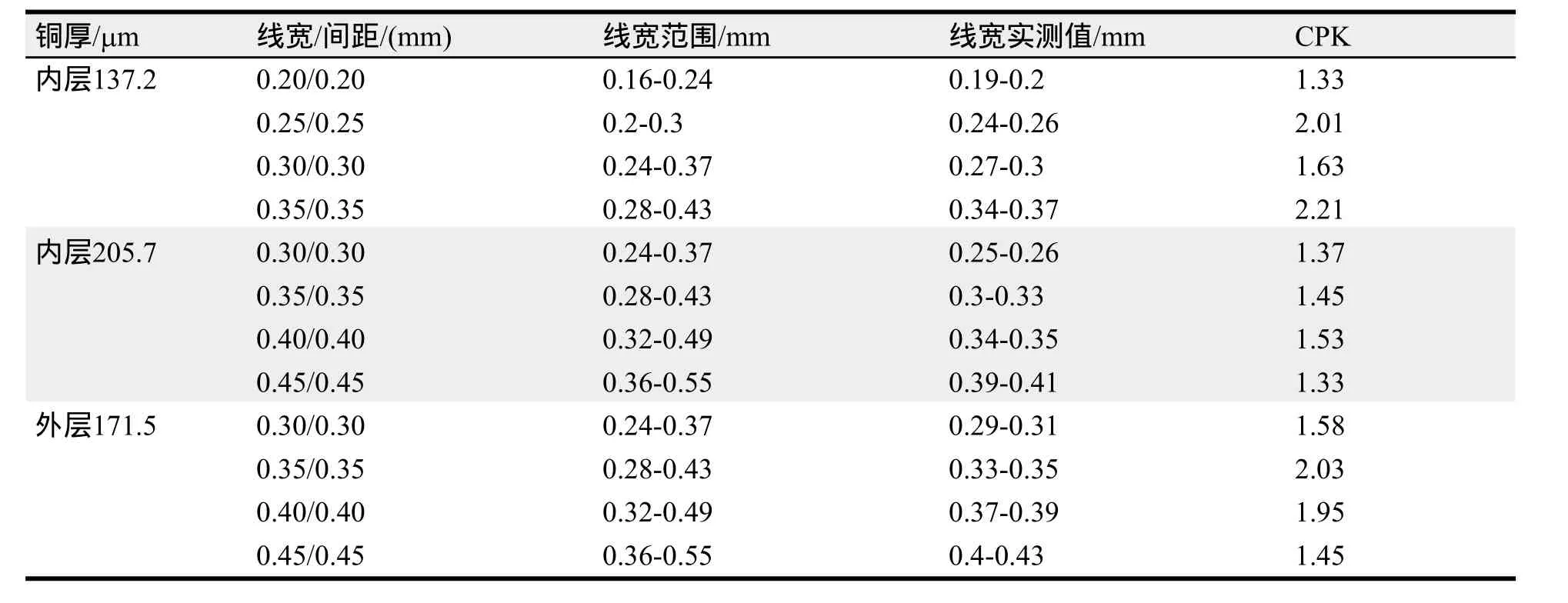

内外层线路均能满足公差±20%要求,CPK≥1.33内层4 oz最小线宽/间距可做到8 mil/8 mil,6 oz底铜最小线宽/间距可以做到12 mil/12 mil,外层5 oz底铜最小线宽/间距可以做到12 mil/12 mil。

3.2 层压制作

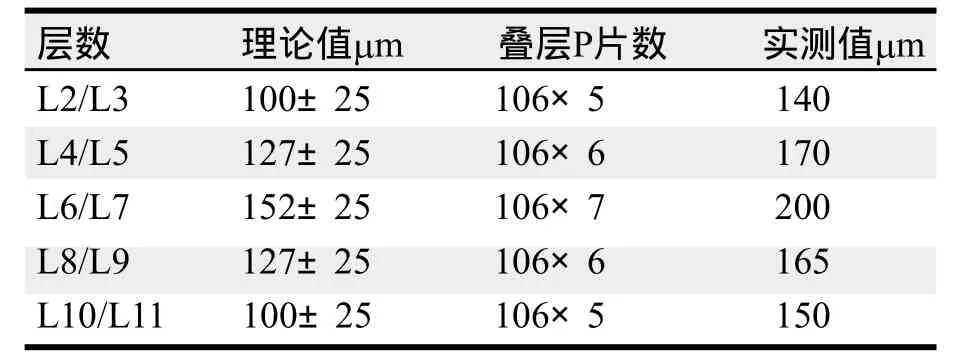

3.2.1 介质层厚度

从介质层厚度测量结果来看(表3),压合层介质层厚度均偏厚25 mm左右,叠层结构设计时考虑到板厚,同时填胶量大且不是很确定,所以P片数量偏多。考虑到每张106P片中玻纤的理论厚度约为40 mm,实际切片中的厚度按照张数计算平均28 mm,为了保证可靠性和填胶量,因此建议按照以下的介质层厚度要求设计厚铜板:

137.2mm底铜芯板之间介质层厚度≥0.15 mm;205.7mm底铜芯板之间介质层厚度≥0.20 mm。

表2 内外层线路制作能力分析

表3 压板介质层厚度测量

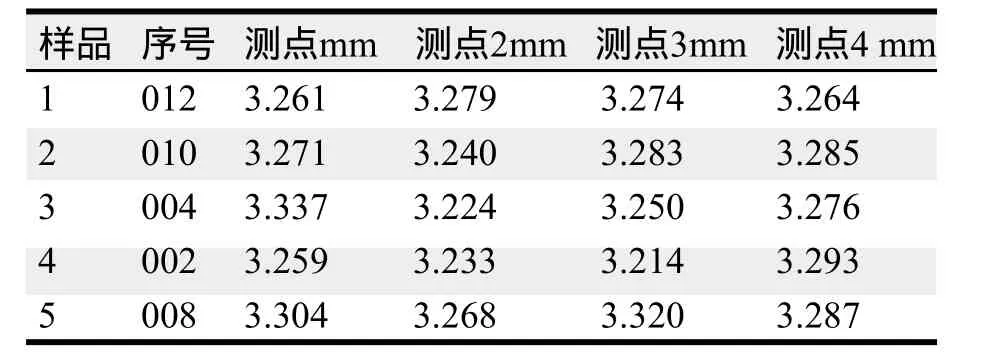

3.2.2 压板板厚

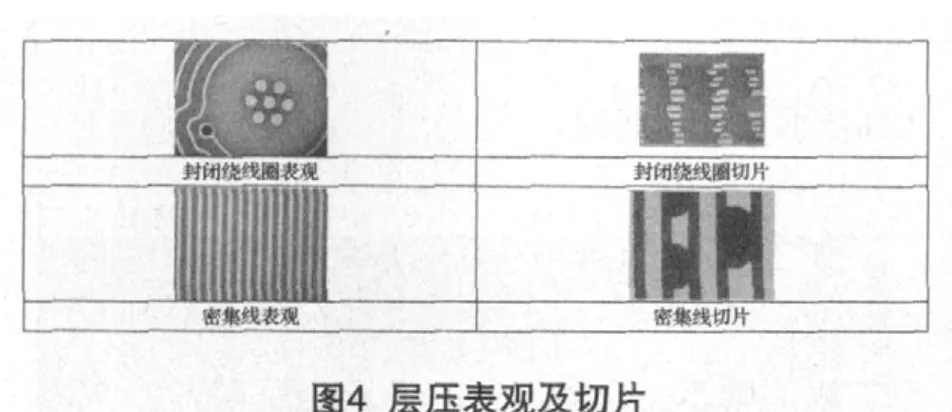

理论压板厚度3.2 mm,公差±10%,板厚控制较好,最小3.214 mm,最大3.337 mm,平均3.271 mm,均在3.2 mm ~ 3.3 mm之间,接近理论中值(表4、图4)。

表4 压板厚度测量

层压制作树脂填胶充分,无空洞和干花出现,密集线路和封闭绕线圈内树脂均能完全填充。

3.3 钻孔制作(图5)

钻孔孔壁质量良好,孔粗均能满足≤15 mm,满足客户的要求(≤35 mm)。

3.4 阻焊制作(图6)

表5 可靠性测试结果

绿油厚度:铜面≥45 mm,拐角≥10 mm,基材区≥140 mm 无油薄、起皱、发白等缺陷。

3.5 蚀刻因子(图7)

蚀刻因子:内层137.2 mm底铜≥2.6;205.7 mm底铜≥3.1;外层171.5 mm厚底铜≥2.6。

3.6 可靠性测试

4 结论

通过工艺研究制作出底铜最厚205.7 mm的厚铜板,最大层数12层,最大尺寸450 mm×600 mm,板厚3.3 mm,最小孔径0.35 mm,最小间距0.75 mm,芯板介质层最小厚度0.1 mm,蚀刻因子≥2.6,在CPK≥1.33条件下137.2 mm底铜最小线宽/间距0.2 mm/0.2 mm,171.5 mm底铜最小线宽/间距0.25 mm/0.25 mm,205.7 mm厚底铜最小线宽/间距0.3 mm/0.3 mm,板料能够满足无铅焊接的制作要求,可靠性良好。

通过制作工艺开发,制作出最大底铜厚度205.7 mm厚铜线路板,各项性能满足客户要求。

[1]周群. 厚铜箔印制板的工艺控制[J]. 印制电路信息,2007,2:54-56.

[2]何金兰. 关于厚铜板连续线路增迭技术的讨论[J].设计与研发,2003,12.

[3]魏峰论. 厚铜多层板层压制作[J]. 特种印制线路板,2002,6:40-42.

[4]强娅莉. 厚铜箔印制板制作工艺的改进[J]. 火控雷达技术,2008,9:100-102.