提升AOI检测PCB效率的方法研究及应用

黄荣琼

(深南电路有限公司,广东 深圳 518053)

1 前言

随着PCB朝高多层发展,板件的面积越来越小,层数越来越高,而线条却越来越细,孔环越来越小,图形间距越来越密。这就要求图形质量越来越高。PCB行业在制程中广泛应用AOI(Automatic Optic Inspection)设备进行检测。AOI主要用于侦测PCB(Printed Circuit Board,印制电路板)在各个生产工序中存在的缺陷,如缺口、突铜、短路、断路、残铜、针孔、线宽线距不足等问题,是保证PCB质量及及时发现前制程存在问题的重要阶段。但是产品种类变化和使用方法不同却会产生很大的效率差异,主要表现为扫描产生大量假缺陷,尤其是经过图形电镀、掩孔电镀工艺加工后的PCB板或其他特殊材料板检测产生成千上万个假缺陷甚至更多,一个缺陷验证时间大致耗时一秒钟,一块PCB板检测耗时2~3小时或者更长时间,显然不适合量产。国内PCB行业长期依赖国外设备供应商进行调试设备以满足产品变化的要求,但国外设备供应商未能及时响应客户要求研究和开发设备以满足客户产品变化和快速交付的要求。高端PCB生产厂家自主研究和探索提升AOI检测效率的方法显得尤为重要和关键。

2 AOI与工作流程

2.1 AOI图形检测

AOI系统分析并处理PCB CAM 文件中的标准图象信息,控制设备的光学成像部件将PCB板实物,通过光学扫描的方式在计算机内部产生实物的扫描图象,并将标准图象与实物扫描图象通过各种对比逻辑算法进行分析判断分类和过滤,最终将实物PCB板的各种缺陷信息数据回馈给用户。

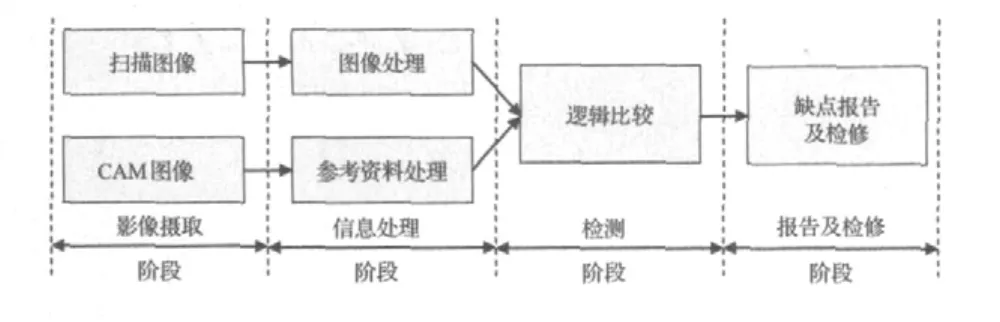

2.2 AOI工作流程

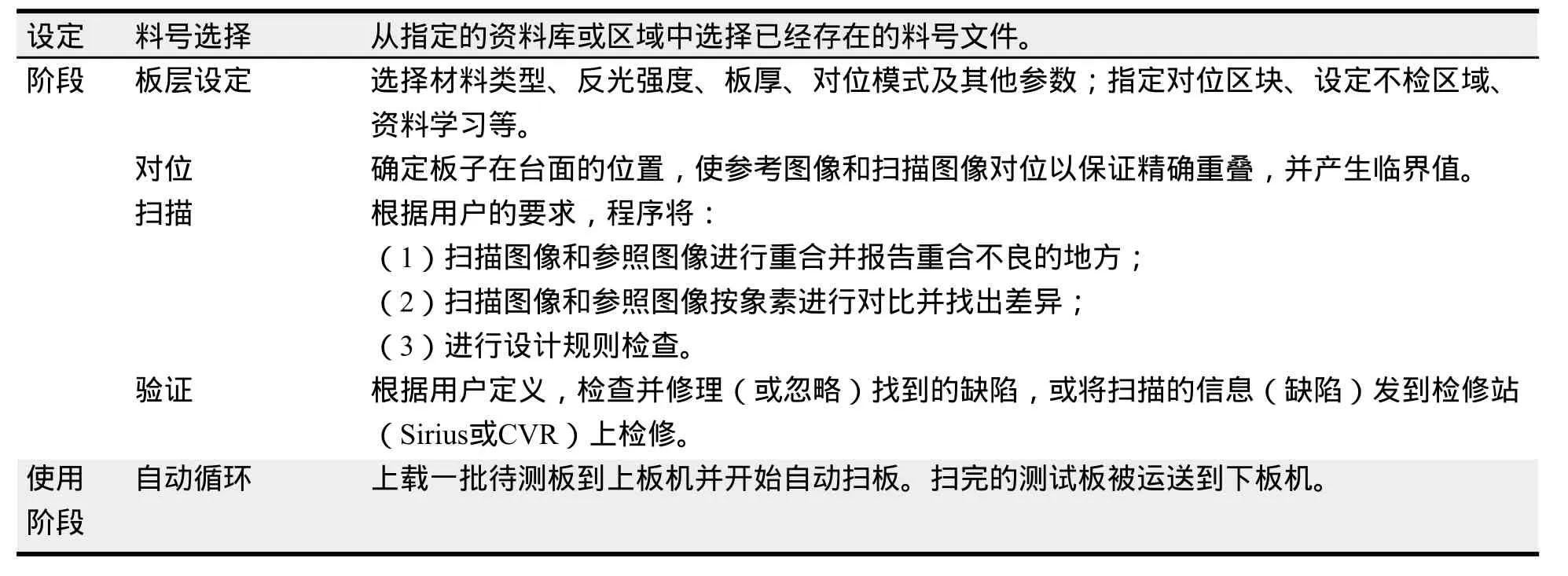

料号资料传送到AOI之后的工作流程都分成两个阶段——设定和使用,其中有五个步骤:

从流程很容易看到,料号选择、板层设定、对位、扫描,一系列过程都在计算机里完成,不同品牌AOI设备计算机处理部分工作时间有些差异,但验证阶段则不同,设备必须逐一找到扫描出来的缺陷让操作员工目检判断并确认缺陷为真还是假,假缺陷越多验证时间就越多,可见提升AOI设备检测效率关键在于减少假缺陷。下面以品牌CAMTEK AOI 为例 。

3 AOI检测原理

CAM图象和资料处理过程主要是数据格式转换,全部由软件按固定模式进行,不作介绍。

3.1 AOI扫描图象及影象处理

3.1.1 扫描原理

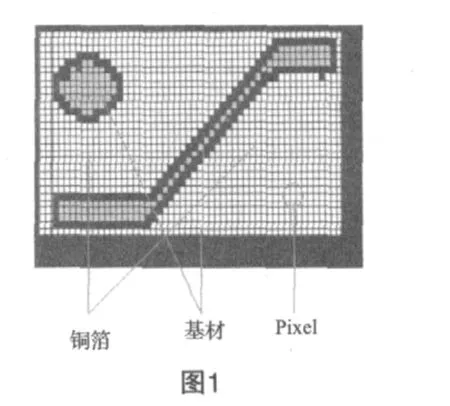

被检测物品固定在工作台面上,光源照射物品表面产生光反射,移动工作台面,光学部件接收不同位置的反射光,反射光的强弱由CCD感应出模拟电信号的变化,模拟电信号根据大小变化转换出对应数字信号的“0和1”。见图1。

(1)扫描图像特点。

①象素的大小决定影像的质量;

②铜为白色,在二进制中用1表示,基材为黑色,在二进制中用0表示;

③解析度(分辨率):通常以一英吋有多少象素(点)来表示。单位为dpi:dots per inch。

(2)分辨率(解析度)大小设定特点。

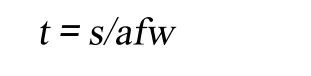

分辨率与扫描时间关系:

式中:t——CCD扫描时间;

s——扫描物体面积;

a——扫描解析度;

f——CCD采样频率;

w——CCD像素。

可见,分辨率愈高,影像愈细致(准确),但同时,需要更多的处理时间,影响细微缺点的检测,影响线宽及间距的测量精度,影响产出量

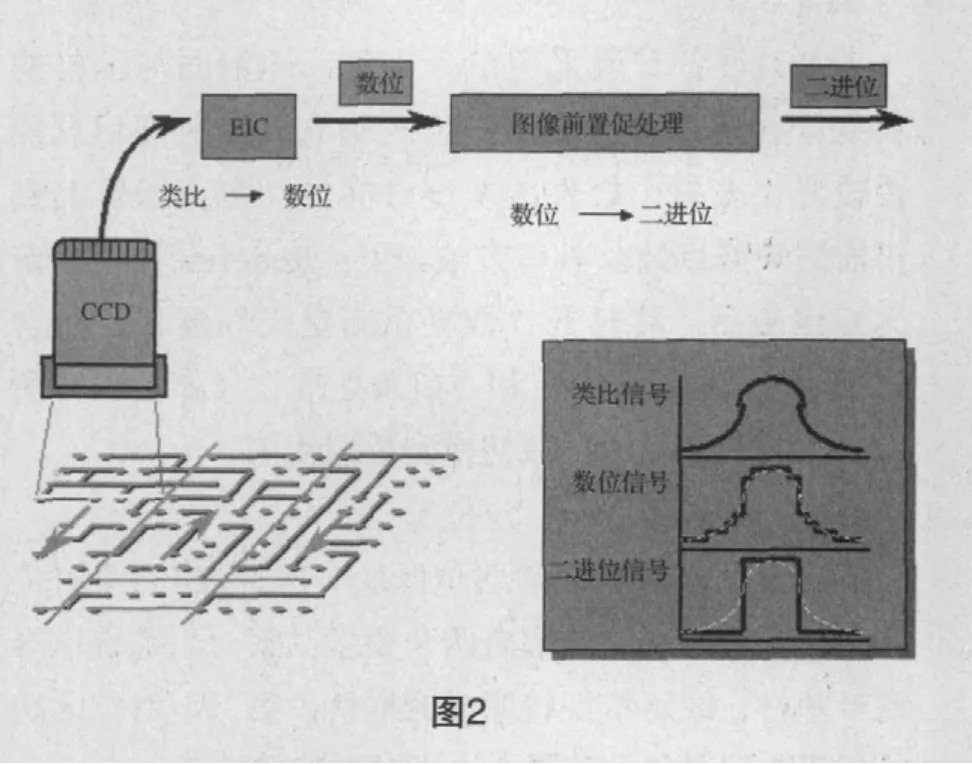

3.1.2 AOI图象摄取原理示意图(见图2)

影象摄取组件介绍:

Illumination –光源系统(卤素灯泡,光纤及反光镜等) 、保证有足够的光强从PCB反射到CCD;

表1

Lens——镜头、保证最佳的光学射到CCD;

Color Filter——过滤镜、保证不同材质的PCB反射到CCD的光对比最佳;

Video——摄像头、显示清晰的缺点实际图像;

CCD & A2D——光电耦合器(Charge Couple Device)和模数转换。

线性CCD是由数千个发光二极管和MOS电容(金属氧化物半导体电容)组合在一起的单元组成照射在CCD上的光强不同,发光二极管产生电势变化,形成电流,完成光电转换,完成模拟信号(Analog)转化为数字信号(Digital)。

3.1.3 图象二值化,又称灰度(Grey Level)

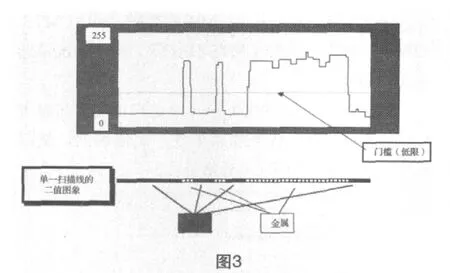

光的强度用8位二进制数字表示,即反映光强弱的区分度为:28=256,反射光强最大为255,最弱为0。示意图件图3。

在实际生产中,铜面的反光并不是255,而是在某一区域内(90-180),同时基材的反光也不是全为0,也是在某一区域内(5-40)。

3.1.4 临界值(Threshold),简称TH值

界于0~255之间的数值,并用此数值划分铜与基材的影像,大于此临界值即为铜,小于此临界值即为基材。特点:

(1)低临界值将使用的白色像素增加,从而导致线条加宽;

(2)高临界值将使用的黑色像素增加,使线宽减少,间距加宽;

(3)影响临界值的几个因素:校正点的位置、光源强度、光的种类、CCD对焦的质量及板面质量。

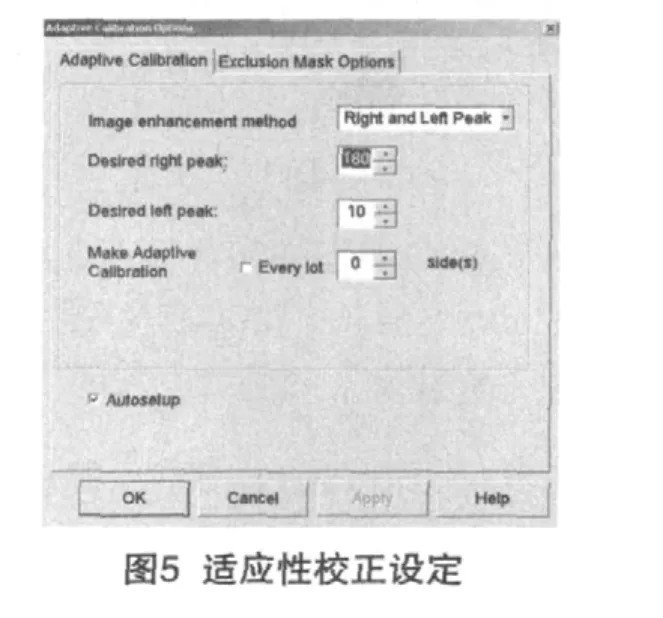

3.1.5 ADC(Adaptive Dynamic Calibration PerLayer,Lot or Job)

(1)自动设定TH值,增强影象黑白对比度,更好地区分铜箔与基材;

(2)TH值实时更新。

3.2 AOI图象变换

被测板通过CCD扫描图像,镜头所拍摄到的灰度图,经过基材、临界值、铜面三个灰界值判断所得到的数字信息处理得到黑白图像,最终生成清晰铜面与基材图像。

3.3 AOI逻辑(Algorithms)

3.3.1 概念

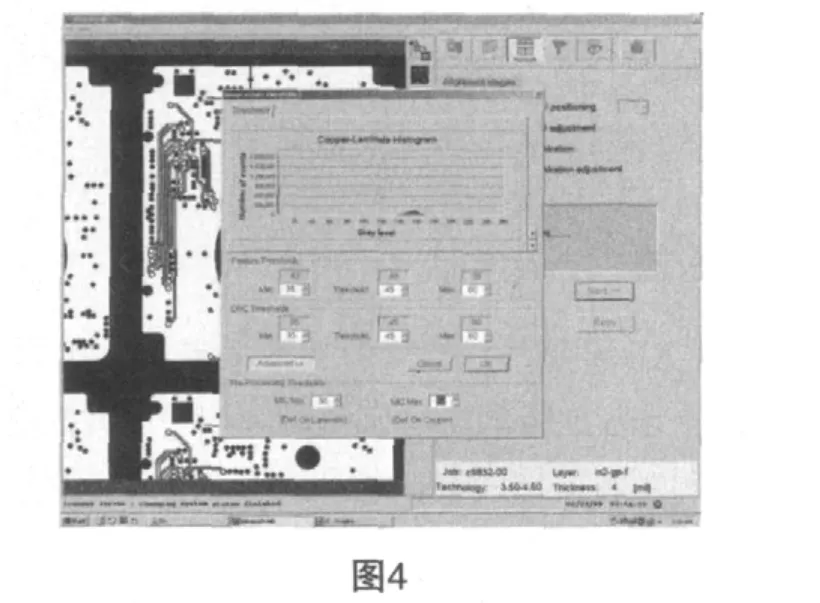

在CAD影象与扫描影象比较的基础上,采用逻辑分析及点阵比较的方法来侦测缺陷。AOI普遍应用三重侦测逻辑,即Feature.DRC.CMTS(MIC)三个群组;三重检测逻辑特点:

(1)在检查影像(256阶的灰阶影像)上使用不同的TH值,以强调不同类型的缺点。

(2)每一组包含数种算法,以对应侦查不同类型的缺点。

(3)每一种侦测逻辑,使用不同的TH值将灰阶图转换为黑白图。

3.3.2 特征点检查 (Feature)

(1)用于侦测开路,短路,尺寸不符及其他缺陷;

(2)主要逻辑参数有: L、T、Y、H。

3.3.3 设计规范检查(Design Rule Check)

(1)用于侦测最小线宽间距,微短和开路;

(2)其它缺陷:缺口,针孔,余铜,线边粗糙度及凹痕。

3.3.4 MIC(Morphologic Image Compariso)

(1)侦测不规则形状的缺陷,特别是比较大的缺陷;

(2)检测SMT的完整性,完整的开短路;

(3)其它特殊缺陷的侦测及整板性位移与位偏。

4 提升AOI检测效率的方法介绍

利用设备软件调整和设置参数,减少AOI检测假缺陷。

4.1 临界线机理调整

任何缺陷的檢测,前提是得到缺陷的扫描图象。在检查影像(256阶的灰阶影像)上使用不同的TH值,以强调不同类型的缺点。临界值的共同之处,降低临界值,图象白色象素(即铜)变多,黑色象素(即基材)变少;线宽变宽,线距变窄;升高临界值,图象黑色象素(即基材)变多,白色象素(即铜)变少;线宽变细,线距变宽。

临界线的分类:

(1)Min Thresholds。

應為20至40之间用于调节基材的敏感度(即找基材上的缺陷,例:微短,铜渣,突铜),数值越小时,其对基材之敏感度越高。所以在可能的情况下,应把此值尽量降低。 可以增强对微短的检测能力。

(2)Threshold。

一般在40 至 50 之间此值主要应用于检测大缺陷。

(3)Max。

一般在40至70之间用于调节铜的敏感度(即找铜上的缺陷,例:缺口,针孔,微开路),降低此值可减低对氧化的敏感度。 但是亦影响对细小缺口之敏感度。因此,在可以的情况下应把此值尽量设大。

4.2 运用重新定义对位区块及CMTS参数设定

AOI设备普遍采用单分界值,即铜面与基材的灰度分界值只有一个,对位区块的板面灰度信息能否较好代表整个板件的灰度分界值,将直接影响到扫描假缺陷点数。具体方法如下:Redefine(重新定义)点击后,将打开“数据重新定义”屏幕,包含两个标签页--“定位”和“前置处理”(如图1和2所示),同时,显示区域切换到板层视图。

(1)Registration(定位):

定义、修改及删除对位区块一般选取4~5个对位区块,对位区块的选取有两个要求:第一,需选取半铜半基材、线路特征较明显的框格;第二,对位区块要尽量在四个角,范围大一点对板偏较敏感。

Add——增加,使用光标选中某框格,再单击此按钮,可添加一个对位区块。

Auto——自动,点击此按钮,系统自动生成四个对位区块。

Delete——删除,使用光标选中某对位区块,再单击此按钮,可删除该对位区块。

Delete All——删除全部,点击此按钮,删除所有已定义的对位区块。

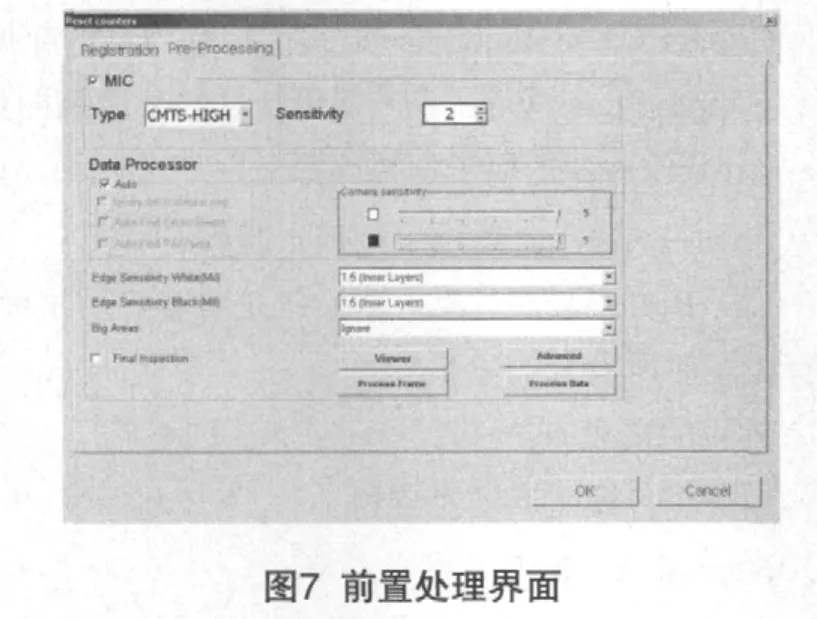

(2)Pre-Processing(前置处理):

设定形态演算法的敏感度,常用CMTS,一种通过依图形的轮廓在铜和基材上分别产生的感应器来感应缺陷的方法

①MIC(形态演算法),选中此多选框,表示启用MIC进行逻辑比较。MIC逻辑对于一些大缺陷(如整条线路漏失)的侦测具有一定的保障,因此,请务必勾选此多选框。

Type(类型)——选择MIC的类型,包含CMTSLOW、CMTS-HIGH、CMTS-DRC等。一般情况请选CMTS-HIGH。

Sensitivity(敏感度)——设定扫描图像与参考图像比较可容许的偏差像素个数,此值越大,敏感度越低,侦测能力越弱,通常值在2~5之间。

②Data Processor(数据处理器)

Auto(自动)——用于内层板或没有偏孔的外层板。

Ignore drill's annular rill(忽略偏孔)——用于有大量偏孔的外层板,减少偏孔报点数。

Auto Find Cross Shield(自动查找十字屏蔽)——CMTS不作用于网格区,此选项现已不用。

Auto Find P&G Area(自动查找P&G区域)——CMTS不作用于地电层区域,此选项现已不用。

Corners Sensitivity(尖角敏感度)——控制长尖角区域CMTS敏感度,白色代表铜的尖角,黑色代表基材的尖角。“0”最敏感,如长尖角报假点,可把值调高。

Edge Sensitivity White(铜面边缘敏感度)——控制铜面上感应器到图形边缘的距离,此值越大,敏感度越低,侦测能力越弱。一般选建议值,内层用标有“Inner Layers”的值,外层用标有“Outer Layers”的值。

Edge Sensitivity Black(基材边缘敏感度)——控制基材上感应器到图形边缘的距离,用法同上。

Big Areas(大区域)——控制大区域的检测,选项如下。

Ignore(忽略):忽略大区域,只检测铜和基材上的边缘缺陷。

Find All on Copper(铜上所有缺陷):检测铜上所有缺陷和基材上的边缘缺陷。

Find All on Laminate(基材上所有缺陷):检测铜上边缘和基材上的所有缺陷。

Find All Defect(所有缺陷):检测铜和基材上所有缺陷。

一般选Ignore(忽略),只用CMTS检边缘缺陷,已可足够检测开路及短路,大区域缺陷由其他逻辑检测,否则,过于敏感会造成假点的困扰。

Final Inspection(最终检测)——此选项已不用。

如您是管理者用户,了解CMTS工作原理,可对外层板钻孔区域检测作高级设置,点击 “Advanced(高级)”按钮,出现图8 所示界面。

Drill(钻孔)

Missing Drill Only(只检测漏钻)——只启用钻孔内的感应器,只找漏钻,孔环不检测,很少使用。

Scan Center(扫描中心)——钻孔内启用环形感应器,可检测漏钻、孔变小及孔内凸铜,但对偏孔比较敏感。

Center Dot(中心点)——钻孔内启用点感应器,只检查钻孔中心点是否存在,只找漏钻,是常用方式。

Ignore(忽略)——钻孔内不启用CMTS 。

Annual Ring(钻孔环)。

Find All(找出全部)——钻孔环内启用环形感应器,可找环上开路,比较敏感。

Neck Only(只检查颈部)——只在钻孔环的颈部启用感应器,可降低偏孔的敏感度,常用方式。

Ignore(忽略)——钻孔环内不启用CMTS,常用方式 。

其他参数几乎不用,不作赘述。

4.3 板材和板面反光强度分类设置参数文件

4.3.1 光学反射基本理论

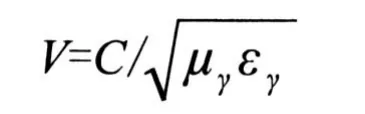

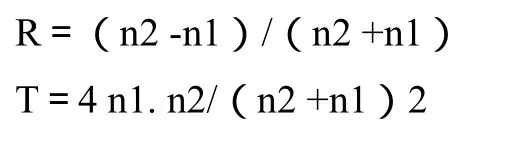

(1)麦克斯韦电磁理论

式中,V——电磁波在固体中的传播速度;

er——材料极化特性的相对介电常数;

mr——磁化特性相对磁导率;

C——真空中的光速。

该式中反映了材料的性质对光传播的影响,对于非磁性材料,mr=1。

(2)折射率定义:光在真空中的相速度与光在介质中的相速度之比值。即n=c/v。

(3)由折射率定义得出麦克斯韦关系式:

式中,n——折射率。

该式中反映了光的折射率和材料的介电常数的关系。

(4)反射率定义:单位时间内从界面单位面积上反射光所带走的能量与入射光入射的能量之比。能量之比等于光强之比,R称为光反射率。

(5)光透射率定义:用入射光通量与透过后的光通量之比,通常τ来表征物体的透光性质,t称为光透射率

(6)反射率和透射率的变化规律,当光束正入射时,由克劳修斯-莫索蒂方程推论简化关系式:

可见,反射率和透射率是由两种介质的折射率决定的,如果n1和n2相差很大,那么界面反射损失就严重。这意味着在光学系统中,当折射率增大时,反射损失增大。

(7)亮度和照度之间的关系,其关系为:

式中,L为亮度,即从一个表面反射出来的光通量,指一个表面的明亮程度;

R——反射率;

E——照度,照在平面上的光的总量来度量光的强度;

特点:①不同物体对光有不同的反射率,单位面积上所能反射的光的多寡与分布形式,则取决于该材料表面的性质;②相同物体,提升照度也可以提升亮度。

4.3.2 光学文件设置

每个材料都有自己的反光特性,材料选择实质上是光的选择,直接关系到扫描结果,包含“检测材料”和“反射率”两个参数。两个参数是对光的强度、焦距、光圈过滤的设置,具体如何组合选取,则须根据客户板材分类调试并验证为最佳参数。

(1) nspected Material(检测材料):根据客户待测板材质预先定义的。

常设的选项有:

Copper Epoxy Inner——适用于扫描内层铜面板

Copper Epoxy Outer——适用于扫描外层铜面板

Artwork——适用于扫描底片

Photo-resist——适用于扫描干膜板

(2)Reflectance(反射率):是对客户所用板料进行校正时所设置的参数。

常设的选项有:

Low——板面反射光较弱

Normal——板面反射光正常

High——板面反射光较强

Extra High——板面反射光非常高

(3)特殊板件单独建立光学文件以提高检测效率。

5 改善光学系统来提升检测效率

从以上方法分析可见,提升效率的前提是获得高清晰的扫描影像(Imagine),只有高清晰影象才有灰度调整和检测参数配合减少假缺陷的可能;材料变化直接影响扫描影象质量,PCB线路进一步向更细更密、更低对比度发展,对AOI设备光学系统提出了挑战。世界AOI品牌厂家如Orbotech、 Camtek,不断改进的光学和先进的检测组件,符合业界的最高标准,但是高产能情况下对低对比度比材料与光亮材料的检测难于满足生产要求。图形电镀亮板和全板电镀暗板扫描产生大量假缺陷。

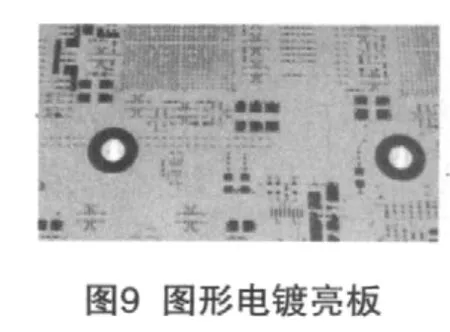

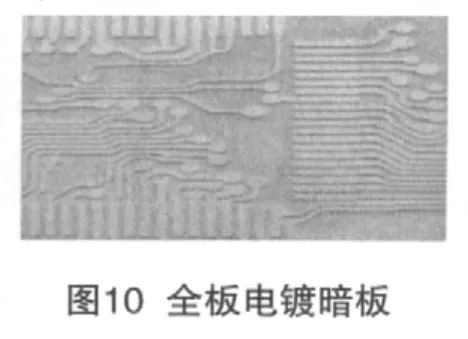

5.1 图形电镀板和全板电镀板特点

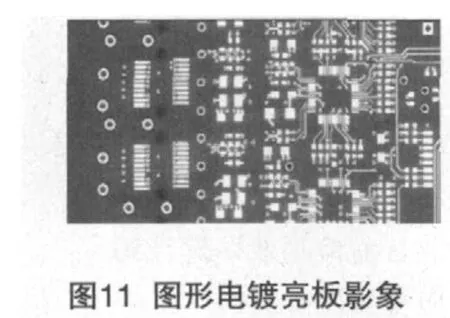

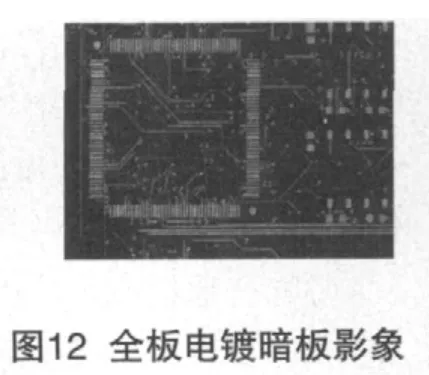

(1)图形电镀亮板和掩孔暗板材料如图9、图10:

(2)图电亮板和掩孔暗板影象如图11、图12。

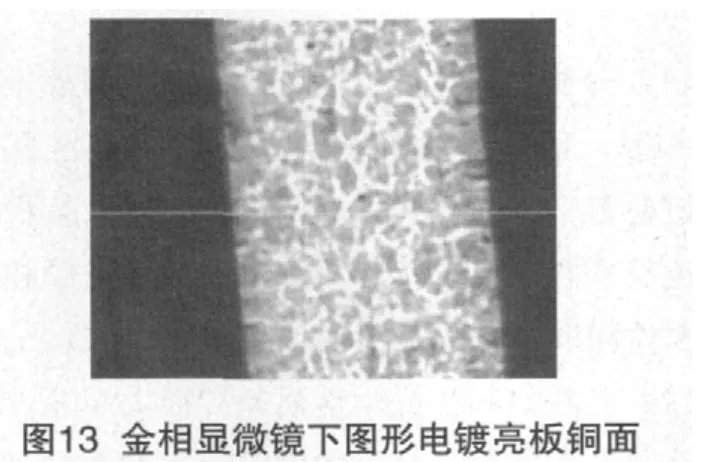

(3)图形电镀亮板金相分析,如图13。

从以上两种材料特点可见:图形电镀板面极其光亮,从金相显微镜下观察到铜面表面很多突起铜晶粒;而全板电镀板则铜面昏暗和基材区分度不明显。AOI扫描报大量假缺陷,无法应用量产。

5.2 光学效果与影象关系

板件的差异决定了这种类型板无法直接扫描,光学调试成为解决问题的关键。

光学特点介绍:

(1)直射光:由于受光面与阴影面之间有一定的明暗反差,比较容易表现出被摄者的立体形态。

(2)散射光:不会形成明显的受光面和阴影面,也没有明显的投影,光线效果比较平淡柔和。

(3)影象质量的好坏决定于对焦、光学强度和光圈。

5.3 光学系统改善

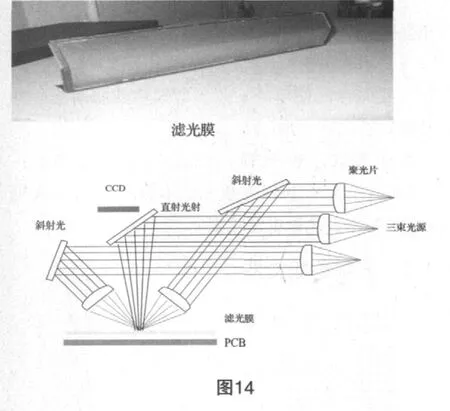

5.3.1 加装滤光膜

光学系统出射部位加装滤光膜(透光率90%以上),目的是将直射光经过薄膜产生散射,散射光照到图电板上减少铜晶粒强反射光干扰,光学示意图如14所示。

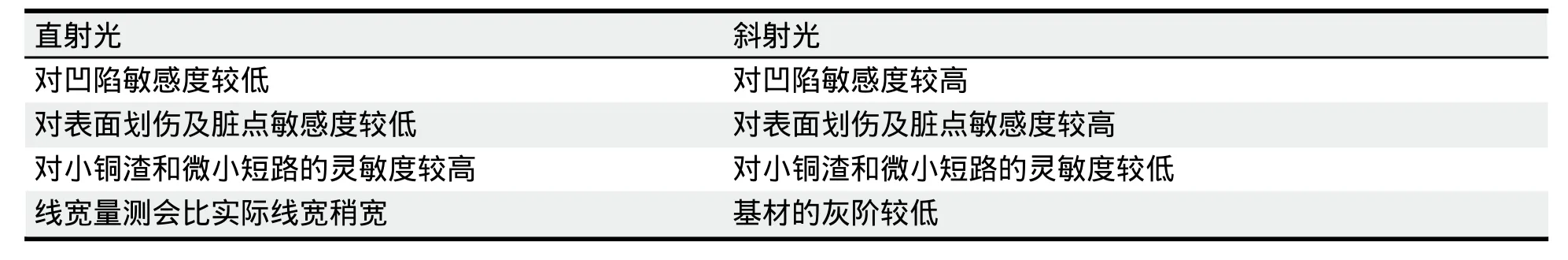

5.3.2 直射光与斜射光特点比较(见表2)

5.3.3 调整灯光位置

加滤光膜后因膜本身对直射光变成散射光的同时也吸收部分光强,因此调整灯光位置,增强光源入射强度,以补偿部分损失光强,示意图如图15:

5.4 分类设置图形电镀板和全板电镀板光学参数文件

5.4.1 光学参数文件Light调试和参数设置

(1)文件主要包含:扫描控制信息、解析度、光学镜头位置运动以及灯光照射强度控制参数。

(2)照射光强和镜头通光大小是影响获取图像质量的重要因素,因为它直接影响输入数据的质量和应用效果。由于测量对象的差异性,针对每个特定的应用实例,要选择相应的参数,以达到最佳效果。全板电镀暗板采用加强光强照射以激发表面反射光强度,促使铜面和基材对比度放大。

表2

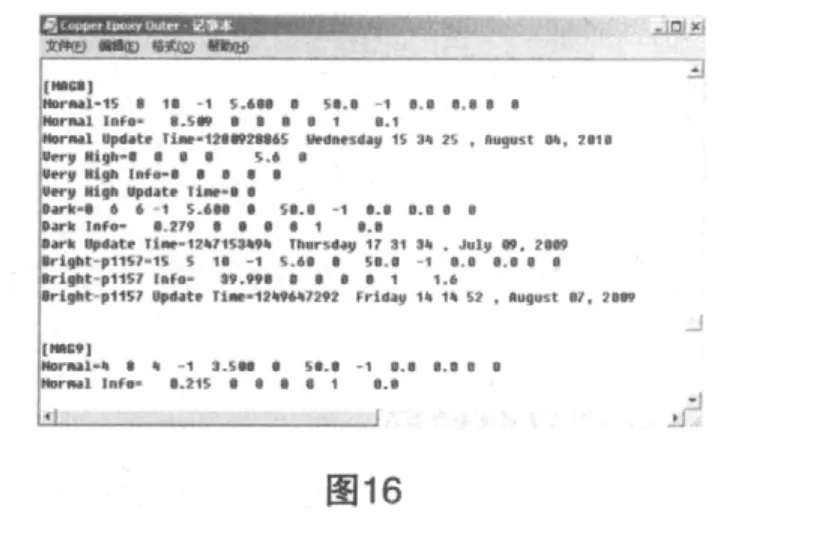

(3)根据板件差异,在设备上调试和探索,以文件方式储存,使用时按照参数名称选择对应,参数名称如下。

光源参数:WHITE (白光),反射光参数:BRIGHT(图形电镀亮板),NORMAL(普通板),DARK(全板电镀暗板)。

5.4.2 光学参数文件(见图16)

5.5 光学系统改善后效果

5.5.1 取消磨板流程

图形电镀亮板和全板电镀暗板可以直接在改造后设备上检测。

5.5.2 设备改造前后检测效果数据比较

(1)图形电镀板检测改善后比改善前效率提升200%;

(2)全板电镀暗板改善后比改善前检测效率提升100%;

(3)普通板改善后比改善前检测效率提升50%;

(4)特殊材料板件适应种类提升3种。

6 结语

(1)分析AOI检测原理,从影象质量影响灰度临界值入手,研究提升检测效率的有效方法和应用该方法进行技术改进设备,以满足客户产品种类变化和快速交付的检测要求,对图形电镀亮板和全板电镀暗板检测取得显著效果。

(2)各种材料的光学性质差异很大,随着半导体科技的发展,人类对于材料的需求,也愈来愈严苛,掌握和开发AOI应用技术不断满足新产品的检测要求。

(3)探索和调试实践过程加深了AOI设备应用深度,为国内应用高端AOI提供帮助,摆脱国外设备厂商的技术保护壁垒;也为开发民族AOI设备提供指导方向。

参考资料

[1]Discovery Basic Training. Orbotech,co.ltd.

[2]AOI系统操作手册. Camtek,co.ltd.

[3]Dragon AOI Advance Training. Camtek,co.ltd.

[4]梁柱. 光学原理教程[M]. 北京航空航天大学出版社.

[5]姚启钧. 光学教程(第4版)[M]. 高等教育出版社.