0.5mm间距BGA芯片的PCB设计

王咏梅

(雷通科技有限责任公司,陕西 西安 710100)

随着微电子技术和工艺的飞速发展,高密度的球栅阵列(BGA)器件具有封装体积小、单位面积引脚数量多、焊球耐冲击力强、信号完整性和散热性能佳以及更小的焊接误差等优点,因而在通信网络、消费终端、军工电子、可编程逻辑器件等领域得到了越来越广泛的应用。如今,市面上可见的BGA器件管脚数目最高可达2000多个[1],管脚间距最小可达0.3 mm,更高的引脚数和更小的引脚间距使得硬件设计师面临巨大挑战,必须采用更先进的PCB技术来满足设计需求,而提高PCB密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。本文以某项目采用莱迪斯公司的EPLD芯片[2]为例,着重从高速信号回流、叠层设计、加工工艺技术等方面考虑,进行了0.5 mm间距BGA封装的具体PCB设计,较好实现了单板的工作性能。

1 0.5 mm间距BGA

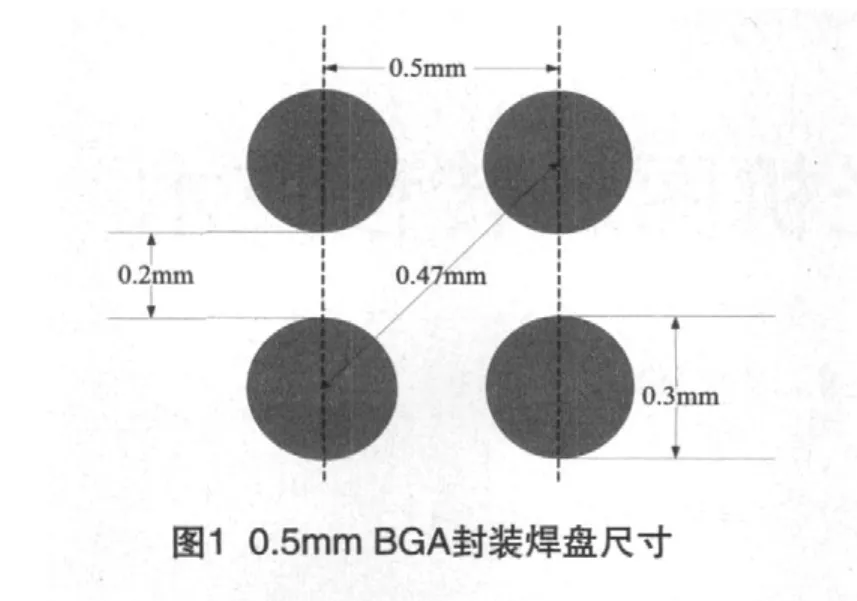

某项目单板设计方案采用了莱迪斯公司的可编程逻辑器件(EPLD)芯片,该BGA器件引脚数目为256,尺寸大小10 mm×10 mm,焊盘间距0.5 mm。芯片焊盘尺寸如图1所示。

如图所示:焊盘直径为0.3 mm,相邻两个焊盘的中心点间距为0.5 mm,边缘间距为0.2 mm(7.87 mil),相邻两个对角线焊盘的中心点间距为0.47 mm。显然,焊盘之间的铜线越细,铜线与焊盘的间距越小,加工工艺难度越大,PCB成本也就越高,可靠性也越差。目前,主流印制板厂商的成熟工艺水平是铜线宽度为0.1 mm(4 mil),铜线到焊盘间距为0.1 mm(4 mil),所以,如果要在0.5 mm BGA芯片的两个焊盘之间画铜线,至少需要的距离是0.3 mm(12 mil),显然在两个焊盘之间直接画铜线不可行。另外,目前国内主流印制板厂商的最小金属化通孔大小为内径0.2 mm,外径0.4 mm,大于图1中两个相邻对角线焊盘0.4 mm的间距,因此常规从焊盘引线打孔方法亦不可行[3]。

2 设计方案

鉴于0.5 mm BGA芯片两个焊盘之间很难直接画线或焊盘直接扇出走线,也因为采用盲孔技术后,PCB加工成本急剧攀升的情况,决定在BGA特殊规则区域采用盘中孔和盲孔技术,即在0.5 mm BGA芯片焊盘上直接打盲孔到紧邻的第二层,然后从第二层焊盘处继续布线。

利用激光钻孔技术制作盲孔技术成熟可靠,广泛应用于0.15 mm微过孔制作[4],但激光钻孔方式制作的盲孔深度有限,一般不能超过0.075 mm[5],因而本设计中为1~2层盲孔,顶层与第二层间的介质厚度小于0.075 mm,顺序层压工艺法[6]。

制作盲孔对焊接的一致性、可靠性要求较高,为防止铜氧化而造成可焊性变差,所有器件的焊盘都需经过保护涂层或电镀处理。目前一种加强焊接成功率的低成本应用技术就是“OSP(Organic Solderability Preseraties,有机保焊膜)+沉金”方案[7]。OSP就是在洁净裸铜表面采用化学方法生成一层有机膜,该有机膜具有良好的防氧化、耐热冲击和耐湿性,防止金属铜表面在常态环境中被氧化;但在后续焊接高温环境中,此有机膜又必须很容易被助焊剂快速清除,这样刚刚裸露的干净金属铜表面就会在极短时间内与熔融焊锡立即结合成为牢固的焊点。沉金就是在PCB焊盘上电镀一层镍金,由于镍金比铜具有更强的吸附焊锡能力,可以显著增强焊接性。

顺序层压法有一定的工艺局限性,它不能任意互连,所以在设计高密度的PCB时尽量少采用盲孔,采用的盲孔互连不要超过总层数一半,这样可减少层压次数和加工难度。为减少盲孔数量,设计中的0.5 mm BGA芯片最外部分管脚焊盘优先通过通孔方式进行画线,靠内分部管脚才通过盲孔方式进行布线。

3 实际应用

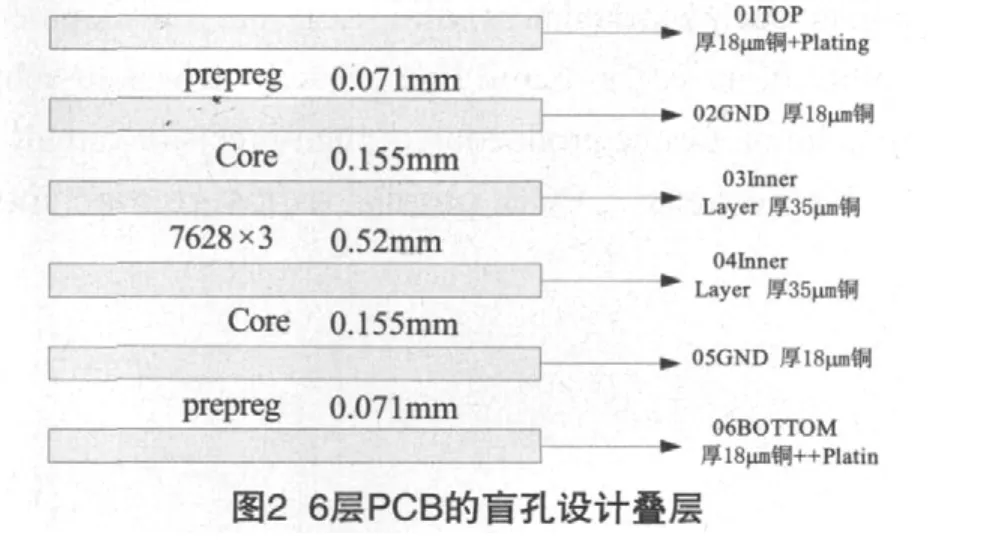

实际上,高速信号的回流路径一定是沿着阻抗最小路径进行,阻抗最小回流路径一般位于信号导体下部最近的地平面上,总回路面积越小,对外界电磁干扰也越小,也越不易受到外界干扰。因为需要在0.5 mm BGA芯片的焊盘上制作盲孔,导致在PCB的第二层地平面上形成局部区域布线槽,这就肯定会破坏地平面的完整性。对于空间上任何垂直经过该区域槽的信号,其回流路径都不得不会绕过此区域,从而大大增加回流面积[8]。为减少此区域开槽造成的影响,PCB布局布线就必须进行充分考虑,尽量不要将该BGA芯片放置在板子的靠近中心位置,避免以该开槽地平面对其它信号布线造成严重影响。单板PCB设计厚度1 mm,层数为6层,叠层方案如图2所示。

0.5 mm BGA芯片放置在顶层TOP,第二层为地平面,顶层和地平面间的介质厚度定为0.071 mm(2.8 mil)(小于75 mm)。由于设计方案需要将盲孔贯通到第二层,然后继续在第二层就近打通孔换到其它信号层走线,这样只需在第二层中的很一小块区域开槽。为降低走线难度,第二层0.5 mm BGA区域铜线宽度采用4 mil,过孔类型选择内径0.2 mm,外径0.4 mm的通孔设计。根据阻抗设计公式计算,当铜线宽度为0.1 mm(4 mil)时,平面层覆铜厚度只能为18 mm。

4 结论

针对0.5 mm BGA芯片在PCB设计使用单板局部盲孔技术后,加工成本增加不多。而从使用该EPLD器件的10块研发样板生产情况看,没有出现因为芯片进行温度较高的无铅焊接不良而导致的单板故障。该芯片管脚引出的控制信号也通过严格的时序功能测试,单板一致性和稳定性也很好,无翘曲和焊盘断裂情况发生。

由于“盘中孔”和盲孔技术肯定会增加额外的PCB制作成本和设计难度,所以在系统方案设计和芯片选型的阶段,就要开始高度关注芯片的封装尺寸。在原理图和PCB设计阶段,需要合理使用BGA芯片I/O引脚功能,使得各个信号在整个BGA芯片区域尽量均匀分布。芯片按照就近布局原则,避免出现走线过长情况,以减小PCB的设计难度。同时为保证0.5 mm BGA芯片的最佳焊接效果,在PCB裸板开封后24小时内必须开始焊接,否则就将PCB裸板重新进行抽真空的密封包装。

[1]周德俭. 球栅阵列(BGA)器件焊点形态成形建模与预测[J]. 半导体学报, 1999,20,1.

[2]徐伟业. CPLD/FPGA的发展与应用之比较[J]. 现代电子技术, 2007,2.

[3]孙国清. 中国电子科技集团公司第三十八研究所,0.5mm间距CSP/BGA器件无铅焊接工艺技术研究[EB/OL]. 2011.

[4]王成勇. 印刷电路板超细微孔钻削加工及其关键技术[J]. 印制电路信息, 2010,44.

[5]徐梦廓. 广西工学院, 激光加工高密度PCB的研究[D]. 2010.

[6]钱奕堂. 顺序层压法制作埋/盲孔多层板工艺探讨[J]. 印制电路信息, 2003,2.

[7]羊秋福. OSP工艺与应用[J]. 印制电路信息,2006,3.

[8]姜人华. 高速电路板与电源模块设计关键技术的研究[D]. 上海交通大学, 2004,12,1.