电子测量方式下高速铁路钢轨焊接接头平直度控制方法的研究

宋宏图,张红卫,王永建,丁 韦,高振坤

(1.中国铁道科学研究院金属及化学研究所,北京 100081;2.中铁十二局集团有限公司第三工程公司,山西太原 030024;3.中铁十一局集团第三工程有限公司,湖北武汉 430071)

跨区间无缝线路的焊接接头部位的轨道几何状态较难保持优良状态,而钢轨焊接接头的初始平直度对日后运营中接头部位的几何平顺性具有重要影响。由于焊接热影响和接头对接的特定结构形式,在施工中应保障焊接接头焊后及热处理后的接头平直度良好,及确保外形精整。现阶段,我国铁路建设单位和工务养护单位进行现场接头外形精整时,主要采用直尺和塞尺的三点式前后测量,打磨采用仿形打磨机。前后测量时必须要了解接头的平直度状况才能判断打磨范围和打磨量,而传统的接触式测量方式受限于固有精度,无法给予后期打磨足够准确的数据,这就会影响打磨质量。有鉴于此,为进一步提高高速铁路钢轨接头平直度质量,大范围采用电子测量方式以提供精准的打磨参数。本研究通过使用电子平直度仪测量接头平直度,依据测量结果制订打磨方案,控制打磨过程,实现高速铁路接头平直度控制。

1 打磨方案及平直度目标

电子测量量测范围为1 m,每隔5 mm自动进行采样,共测量200个点,将数据连线,绘出该接头的平直度曲线。实际接头精整作业前,在钢轨温度处于设计锁定轨温范围时,测量钢轨焊接接头平直度,记录测量时的轨温。结合该接头测量获得的平直度曲线,可获得以下信息:

1)接头轨顶面的平直度变化趋势(判断轨顶面打磨长度);

2)接头工作边的平直度变化趋势(判断工作边打磨长度);

3)接头轨顶面和工作边的错边情况(判断打磨长度);

4)接头轨顶面最大值和最小值(确定打磨深度);

5)超过规定值的长度及部位(确定重点打磨区域)。

高速铁路接头平直度要求为轨顶面平直度0~0.2 mm/m,不允许出现低接头。工作边平直度要求为-0.2~0 mm/m,不允许向轨距减少方向突出。考虑到后续工程车辆行驶及一定的接头沉降,内控成品接头轨顶面平直度为轨顶面上拱量0.2~0.4 mm/m,工作边平直度为-0.2~0 mm/m,不允许向轨距减少方向突出。

2 平直度控制方法实例

2.1 轨顶面平直度控制方法

进行接头精整前,测量经粗磨及正火后的接头轨顶面平直度曲线见图1。由该实测曲线可以看出,对轨、夹持焊接和正火矫直这三个在接头精整前的轨顶面平直度控制工序控制效果较好,钢轨焊接接头在以焊缝为中心的1 m范围内,轨顶面平直度测量曲线呈上抛物线形,没有接头错边超标的情况,最高点高度为0.66 mm,说明上拱量控制合理,属于满足接头精整条件的合格接头。同时,根据测量结果可以确定主打磨范围为接头左侧165 mm至右侧285 mm(图中虚线标识区域),其他部位辅助过渡打磨即可,总体打磨长度未超过标准规定,最大打磨深度为0.66 mm-0.20 mm=0.46 mm(最高点值-下限值=最大打磨深度),合理打磨深度为0.66 mm-0.40 mm=0.26 mm(最高点值-上限值=合理打磨深度),打磨深度未超过标准规定,该接头可进行打磨。

图1 接头精整前实测的轨顶面平直度曲线

确定打磨范围及打磨深度后,并将打磨范围于焊接接头上进行标识后,结合仿形打磨机特点,制订该接头的具体打磨工艺为:两次打磨,首次打磨进刀0.20 mm,重点对主打磨区进行处理,兼顾对主打磨区之外的过渡;复测接头平直度,结合首次打磨后的结果进行二次进刀及打磨。

首次打磨后的轨顶面平直度测量结果见图2。由该实测曲线可以看出,经头道打磨后,最高点高度由0.66 mm变为0.47 mm,说明基本符合预设首道打磨控制量0.20 mm(0.66 mm-0.47 mm=0.19 mm),同时根据测量结果可以确定主打磨范围变为接头左侧115 mm至右侧65 mm区域(图中虚线标识区域),已对大部分主打磨范围进行了处理,同时对其他部位辅助打磨过渡没有出现局部范围内的高低点超限情况,总体形成的轨顶面平直度曲线较光滑,打磨效果良好,可进入末道打磨过程。

图2 首次打磨后实测的轨顶面平直度曲线

确定末道打磨工艺为进刀量0.07 mm,对接头左侧115 mm至右侧65 mm区域进行进刀打磨,其余区域进行过渡处理,保证接头轨顶面平直度曲线较平滑。经末道打磨后,对轨顶面平直度进行测量,结果见图3。由图3可见,该接头轨顶面符合接头外形精整内控要求,接头轨顶面平直度上拱量为0.40 mm/m,没有出现局部范围内的高低点超限情况,该接头属于合格的成品接头。

在上述过程中,接头轨顶面平直度的变化情况见图4。整体打磨量较少,过程可控,最终效果较好。

图3 打磨后最终实测的轨顶面平直度曲线

图4 轨顶面平直度变化情况

2.2 工作边平直度控制方法

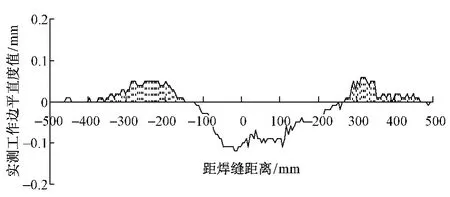

对轨顶面进行接头精整之后,还需对接头工作边进行接头精整,工作边主要作用为导向,因此该部分的平直度亦应该加以控制。和轨顶面类似,进行接头精整前,测量经粗磨及正火后的接头工作边平直度曲线见图5。由该实测曲线可以看出,对轨、夹持焊接和正火矫直这三个在接头精整前的工作边平直度控制工序控制效果较好,钢轨焊接接头在以焊缝为中心的1 m范围内基本水平,没有接头错边超标的情况,最高点高度为0.12 mm、最低点为-0.04 mm,最大最小差异0.16 mm,整体较直,属于适合接头精整的合格接头。同时根据测量结果可以确定主打磨范围为接头左侧450 mm至50 mm,及右侧180 mm至450 mm(图中虚线标识区域),为形成整体平直度水平或呈下凹形对其他部位辅助过渡打磨即可,总体打磨长度未超过标准规定,最大打磨深度为0.32 mm-(-0.02)mm=0.34 mm(最高点值-下限值=最大打磨深度),合理打磨深度为0.12 mm-0=0.12 mm(最高点值-上限值=合理打磨深度),打磨深度未超过标准规定,该接头可进行打磨。

图5 接头精整前实测的工作边平直度曲线

确定打磨范围及打磨深度后,并将打磨范围于焊接接头上进行标识后,结合仿形打磨机特点,制订该接头的具体打磨工艺为:两次打磨,首次打磨进刀0.12 mm,重点对主打磨区进行处理,兼顾对主打磨区之外的过渡;复测接头平直度,结合首次打磨后的结果进行二次进刀及打磨。

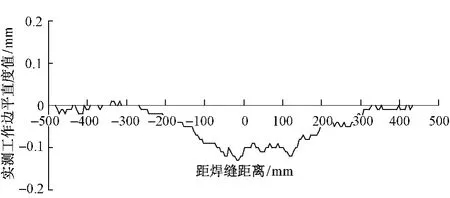

首次打磨后的工作边平直度测量结果见图6。由该实测曲线可以看出,经头道打磨后,最高点高度由0.12 mm变为0.06 mm,焊缝近区由0变为 -0.11 mm,说明首道打磨控制量在0.06~-0.11 mm范围内,同时根据测量结果可以确定主打磨范围变为接头左侧375 mm至155 mm,及右侧270 mm至450 mm(图中虚线标识区域),已对大部分主打磨范围进行了处理,同时对其他部位辅助打磨过渡既使得工作边平直度曲线呈下凹状,又没有出现局部范围内的高低点超限情况,总体形成的工作边平直度曲线较光滑,打磨效果良好。可进入末道打磨过程。

图6 首次打磨后实测的工作边平直度曲线

确定末道打磨工艺为进刀量0.06 mm,对接头左侧375 mm至155 mm,及右侧270 mm至450 mm区域进行进刀打磨,其余区域进行过渡处理,保证接头工作边平直度曲线较平滑。经末道打磨后,对工作边平直度进行测量,结果见图7。由图7可见,该接头工作边符合接头外形精整内控要求,接头工作边平直度为凹进-0.13 mm/m,没有向轨距减少方向突出,没有出现局部范围内的高低点超限情况,该接头属于合格的成品接头。

在上述过程中,接头工作边平直度的变化情况见图8。整体打磨量较少,过程可控,最终效果较好。

图7 打磨后最终实测的工作边平直度曲线

图8 工作边平直度变化情况

3 结论

如上所述,采用电子测量方式对高速铁路钢轨焊接接头进行平直度控制,体现了电子平直度仪应用于接头轨顶面及工作边精整作业中的指导作用,通过该方式实现了打磨量可控、打磨范围可控、打磨效果可控的质量控制目标,避免了传统直尺塞尺测量方式造成的盲目打磨,减少了因测量及打磨方式不合理造成的接头精整作业出现废头。采用电子平直度仪进行测量及指导打磨,能够更好地满足高铁对焊接接头轨顶面及工作边平直度的处理要求。

[1]丁韦,李力,宋宏图,等.钢轨焊接接头平直度测量方法及分析[J].铁道技术监督,2010(8):24-27.

[2]高文会.钢轨闪光焊接头平直度控制技术[J].铁道建筑,2010(9):103-107.

[3]冯牧,郑涛.厂焊铁路长钢轨质量探讨[J].铁道建筑,2010(11):101-103.

[4]刘刚.常见焊接缺陷和变形成因分析及解决方法[J].铁道建筑,2009(1):15-17.