CRTSⅡ型水泥乳化沥青砂浆灌注质量通病及防治措施

谭凤吉

(中铁十二局集团第七工程有限公司,湖南长沙 410004)

1 工程概况

京沪高速铁路土建工程四标段起止里程为DK665+100—DK950+039(杨郢大桥),全长 286.124 km。含桥梁54座,计222.527 km;路基56段,计62.937 km,隧道1座,计230 m,明洞1座,计430 m。全部铺设CRTSⅡ型板式无砟轨道,全标段共铺设轨道板88 013块,灌注水泥乳化沥青砂浆约58 290 m3。

水泥乳化沥青砂浆为轨道板与桥梁底座板或路基支承层之间的充填层,由乳化沥青、水泥、细骨料、水和外加剂经专用砂浆搅拌车按特定工艺拌制而成。设计厚度为2~4 cm,主要起填充、承载、减震等作用。

2 常见的几种质量通病

2.1 灌注后轨道板翘曲变形导致承轨槽搭接超限

水泥乳化沥青砂浆灌注后,复测轨道板搭接承轨槽顶面相对高程及相对平面位置误差均超过0.6 mm,造成相邻轨道板搭接不平顺,导致后期轨道精调困难,需要通过更换扣件调整。

2.2 轨道板与水泥乳化沥青砂浆层产生离缝现象

轨道板与水泥乳化沥青砂浆产生离缝现象,离缝宽度一般在0.2 mm以内,轨道板端部四个角的离缝宽度有个别超过0.5 mm,离缝的发生一般在轨道板灌注后一周内形成。产生离缝后,外界雨水容易浸入轨道板底面,容易因冻融导致水泥乳化沥青砂浆破坏,具体见图1。

图1 轨道板与水泥乳化沥青砂浆离缝

2.3 水泥乳化沥青砂浆灌注不饱满现象

因灌注工艺不当或材料性质的变化、气候等原因导致水泥乳化沥青砂浆灌注不饱满,影响结构功能。具体有以下3种类型:

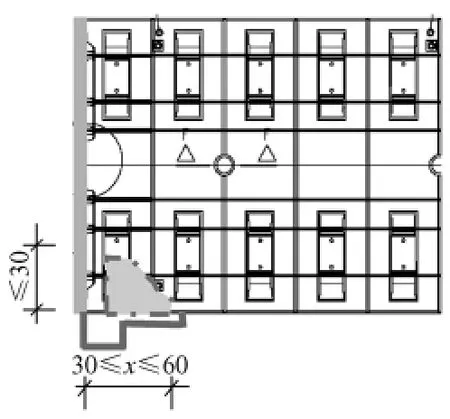

1)轨道板下有较大区域未灌满水泥乳化沥青砂浆,缺陷区域横向深入轨道板下最大达30 cm,长度不大于3 m。见图2。

图2 水泥乳化沥青砂浆缺陷类型1

2)轨道板下有较大区域出现轨道板与水泥乳化沥青砂浆脱离,脱离的缝隙较小(<15 mm),有脱离的区域横向深入轨道板下最大30 cm,具体见图3。

3)轨道板下灌浆基本饱满,仅在轨道板角部至精调爪处有部分缺损。缺损范围从板边缘向内横向延伸最大30 cm。具体见图4。

图3 水泥乳化沥青砂浆缺陷类型2

2.4 轨道板灌注后水泥乳化沥青砂浆层厚度<2 cm。

2.5 漏浆及污染

灌注过程中因漏浆造成轨道板、底座板、梁面等污染,硬化后清理困难,影响外观质量。

图4 水泥乳化沥青砂浆缺陷类型3(单位:cm)

3 原因分析及防止措施

3.1 灌注后轨道板翘曲变形导致承轨槽搭接超限

1)原因分析:①轨道板压紧装置未与精调工序同步,即轨道板精调后安装压紧装置时导致轨道板变形;②压紧装置安装位置不正确,导致轨道板上浮;③轨道板中间的精调爪安装位置不正确,导致中部起拱,两端变形;④轨道板精调后在板上堆放重物或行走导致轨道板变形。

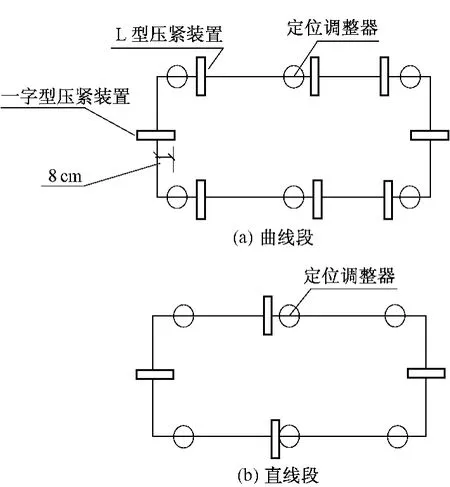

2)防治措施:①轨道板压紧装置必须与精调工序同步,即轨道板精调后未移站前立即安装压紧装置,然后再次进行精调复测,确保安装压紧装置后轨道板搭接符合规范要求;②轨道板压紧装置要求:直线段每块轨道板采用4个压紧装置(L型2个,一字型2个),其中轨道板纵向每侧设置一个L型压紧装置,安装在中间定位调整器位置附近(距定位调整器约10 cm),轨道板接缝处利用定位锥的锚杆安装一个一字型压紧装置,横向钢板与轨道板搭接长度为8 cm左右;曲线段共设置压紧装置8个(L型6个,一字型2个),轨道板纵向每侧压紧装置安装在定位调整器内侧(距定位调整器约10 cm),具体如图5所示;③轨道板中间的精调爪必须安装在第5道预裂缝处,有利于保护精调成果,防止轨道板起拱;④轨道板精调后,设置作业通道,严禁板上载重物或走人,减小人为造成轨道板变形。轨道板灌注后及时进行复测,发现问题及时调整轨道板封边、灌注等方案。

图5 轨道板压紧装置示意

3.2 轨道板与水泥乳化沥青砂浆层的离缝

1)原因分析:①封边装置及精调爪拆除不及时,轨道板在约束条件下不能随温度变化而与水泥乳化沥青砂浆一起运动产生离缝;②压紧装置拆除过早,导致轨道板上浮;③轨道板与水泥乳化沥青砂浆两种不同材料因膨胀系数不同产生离缝。

2)防治措施:①每灌完一块轨道板现场技术员在轨道板承轨槽挡肩上标识灌注时间,以便掌握后续拆除封边装置、精调爪、压紧装置的时间。当砂浆抗压强度达到1 MPa后,及时拆除精调爪及纵向和横向封边装置,夏天一般8~10 h即可拆除(横缝采用砂浆封边时,一定要彻底清除)。②当砂浆充分膨胀完毕才能拆除压紧装置。夏天约需20 h方可拆除。③横缝的水泥乳化沥青砂浆灌注要在轨道板灌注一周后进行(夏天一般3 d后水泥乳化沥青砂浆基本稳定),横缝一旦灌注,水泥乳化沥青砂浆随温度变化膨胀会产生向上的力。

3.3 水泥乳化沥青砂浆灌注不饱满缺陷

3.3.1 缺陷类型1处置方案

1)原因分析:①水泥乳化沥青砂浆灌注时砂浆出现早凝,导致流动过程完全终止;②一次灌注一块轨道板所需的水泥乳化沥青砂浆量不够;③纵向封边失效导致砂浆外溢,并且没有补充灌浆;④排气孔封堵过早。

2)防治措施:①根据气候变化选择合适的灌注时间,当气温>40℃或<5℃不允许进行灌注施工。当天最低气温<-5℃时,全天不允许进行砂浆灌注。砂浆灌注前必须按照规范要求进行扩展度、流动度、含气量等指标试验,符合要求后才能进行灌注,灌注过程中每灌注10块轨道板必须进行扩展度、流动度等指标试验。中转仓装料后必须加盖,防止流动度及扩展度的损失,砂浆拌制后0.5 h内必须灌注完,灌注时必须严格按照灌注工艺实施。②灌注前计算轨道板所需灌浆量,做到“一斗一板”。③加强湿润和封边质量控制。封边前必须充分湿润轨道板板腔(不得有明水),湿润后立即进行封边并将排气孔和灌浆孔采用土工布进行封闭,防止水分蒸发,灌注前采用塞尺检查封边效果,发现缝隙用土工布等填塞密实。④灌注时必须待所有的排气孔充分排浆后才能堵塞(每个排气孔排浆时间约为5 s)。

3)修复方案分4步完成:①在砂浆不饱满区域及承载层表面采用通常清洗设备进行清洗。对砂浆形成的楔块采用凿子或其它合适的工具仔细地进行凿除。②在整修区域内对承载层或底座板表面、轨道板底面进行预湿。对轨道板下空间的积水采用鼓风机吹出。③在距轨道板侧面3 cm处整个缺陷范围内全长设置钢模,端部设15 cm×15 cm的灌入口。安装后的模板高度需高出轨道板底面至少15 cm。由于支承层或底座板上表面不平整,需在模板外侧采用砂浆楔块封边。灌入口应设在砂浆缺损最深处的侧边。④灌浆时水泥乳化沥青砂浆首先流入轨道板下,再沿侧向填满缺损缝。在轨道板与模板之间灌满砂浆,当高出轨道板底面10 cm时灌浆结束。

3.3.2 缺陷类型2处置方案

1)原因分析:①同缺陷类型1原因;②在超高区段没有灌入足够的水泥乳化沥青砂浆;③灌浆口砂浆高度不够,或过早将灌浆口中高出的砂浆舀出,导致灌注口砂浆压力不够。

2)防治措施:①针对超高地段注意超高侧排气孔的排浆情况,发现排气孔堵塞,立即采用小钢钎等工具进行疏通;②超高地段的导管高度必须高于超高处灌浆层高度;③灌浆结束,待水泥乳化沥青砂浆失去流动性后才能舀出3个灌浆孔中多余的砂浆。

3)修复方案:与缺陷类型1同。

3.3.3 缺陷类型3处置方案

1)原因分析:①排气管插入过低,致使砂浆中气体还未完全排尽时,排气管已完全流满了砂浆;②在精调爪区域灌浆已结束,水泥乳化沥青砂浆从精调爪封边处溢出。

2)防治措施:①排气管应插入轨道板底面(不得侵入砂浆层),并与水平面的夹角为15°,以利于排气;②精调爪安装前必须采用塑料袋包裹防止污染,并在精调爪位置采用聚氨酯泡沫剂进行密封,防止该部位漏浆。

3)修复方案:与缺陷类型1同。

3.4 轨道板灌注后水泥乳化沥青砂浆层厚度<2 cm

1)原因分析:①底座板或支承层高程正误差超限;②轨道板厚度超限;③精调爪损坏或过早拆除导致轨道板下塌。

2)防治措施:①轨道板粗铺前必须复测轨道板或支承层高程,并在精调爪安装位置加密测量,发现正误差超限的情况,立即进行全断面打磨处理;②轨道板上道前,必须检查轨道板的厚度,发现厚度超限的轨道板立即要求制板场进行处理;③灌板前,由专人负责采用直径2 cm长3 m的PVC管检查板腔厚度,发现厚度<2 cm的立即进行处理;④精调爪安装前、后必须检查其受力情况,发现损坏,立即进行更换处理,另外轨道板灌注后,砂浆强度必须达到1 MPa后才能拆除精调爪,防止过早拆除精调爪因砂浆强度不够,导致轨道板下塌。

3.5 漏浆及污染

1)原因分析:①封边不密实,产生漏浆而污染结构物;②中转仓运输时未设置防护措施浆液外溢而污染结构物;③灌浆导管设置不当导致灌浆孔浆液外溢污染结构物。

2)防治措施:①优化封边工艺,封边时注意在靠轨道板底部侧面贴一层双面胶,防止浆液外溢污染轨道板;②在中转仓运输线路上铺一层土工布,防止轨道板污染;③灌浆前对灌浆导管进行检查,如有损坏立即更换;④灌浆前备用高压水枪和土工布足量到位,发现漏浆,应立即进行封堵,并用高压水和土工布将污染物清理干净。

4 结语

本文结合京沪高速铁路四标段无砟轨道先导段的施工实践,对水泥乳化沥青砂浆灌注过程中遇到的轨道板翘曲变形、离缝、灌浆不饱满、灌浆厚度不够等质量通病进行了原因分析,并制定了有效的防治措施。为指导水泥乳化沥青砂浆灌注施工提供了宝贵的经验,但是关于轨道板与砂浆层的离缝问题尚需在材料性质方面做进一步的研究和探讨。

[1]中国铁道科学研究院无砟轨道技术再创新攻关组.水泥乳化沥青砂浆施工技术(CRTSⅡ)[R].北京:中国铁道科学研究院,2009.

[2]刘世安,刘东红.客运专线铁路CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆疑难问题解答[M].北京:中国铁道出版社,2009.

[3]曾志,郑新国,翁智财,等.CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆施工技术[J].铁道建筑,2009(9):97-100,121.

[4]李书明,谢永江,郑新国,等.CRTSⅡ型水泥乳化沥青砂浆收缩性能的主要影响因素研究[J].铁道建筑,2011(3):126-128.

[5]赵同生,陈康荣.CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆充填层施工技术[J].铁道建筑,2011(5):109-123.