小安装尺寸剪切型轨道减振器的设计与应用

宿国英,邓 娇,孙照亮,刘 刚

(株洲时代新材料科技股份有限公司,湖南株洲 412007)

剪切型轨道减振器可以实现较低的刚度和较好的稳定性,在国内外各地铁线路都得到了大量的应用,其结构如图1所示。主要由顶板、底板和橡胶圈硫化而成。它是轨道减振器扣件的重要组成部分,是扣件系统中唯一一个提供减振的部件。来自轨道的振动经过顶板传递给橡胶圈,经过橡胶圈的衰减后传给底板和路基。安装尺寸可以依照使用的弹条和地基接口尺寸灵活设计。

在既有线路的减振改造中,新扣件的高度和原线路的扣件高度要尽量保持一致,且混凝土基础不改动,这样就要求减振扣件和混凝土基础的安装孔心距一致,因此,它对减振器提出了更高的要求。

本文所介绍的,是一种适用于既有线路改造,或者产品高度和安装尺寸受到隧道或接触网等限制时使用的新型硫化剪切型轨道减振器。

图1 剪切型轨道减振器结构示意

1 新型轨道减振器的设计开发

本文所述新型减振器的结构如图2所示,与其它减振器相同,它是由顶板、橡胶圈和底座通过高温和高压硫化而成。

1)减振器与轨道基础安装孔心距与原结构一致。原扣件系统的铁垫板直接改造成为减振器的顶板,安装弹条的铁座及承轨台的尺寸均不作改动,且减振器与轨道基础的安装孔心距与原结构保持一致。这样,原系统的扣轨紧固件及线路基础均不需要改动。

减振器用来支撑弹条的铁座,在承轨板两侧斜对角位置,即钢轨两侧的弹条在钢轨的长度方向是偏心安装的。此结构符合现有非减振的既有线路中原扣件系统的安装形式。承轨板两侧的另一斜对角方向为空位,此空出的部位为底座与路基的连接预留了空间,实现了减振器与轨道基础的安装孔心距与原结构一致。

图2 新型轨道减振器的结构示意

2)安装高度较小。传统的剪切型轨道减振器硫化体高度一般均在70 mm以上,加上钢轨下及减振器下隔离垫板,轨底至轨枕上平面的高度一般达到80 mm以上。而此产品的高度却可以做到33~55 mm。

传统剪切型减振器顶板外形多采用椭圆形或中间为长方形而两边由相切圆弧内收的形式。受弹条安装铁座的限制,顶板的外形尺寸必须有足够大,进而整个减振器高度和底座安装孔距都比较大。而本文所述产品,因为安装铁座部分顶板的形状方正,没有空间的浪费,加上对减振器的橡胶圈倾斜角度进行调整,整个产品的高度就比较小。

非减振的既有线路中,轨道结构大部分为铁垫板加橡胶垫板的分体式结构,其轨枕上平面至轨底的高度大部分均在35~55 mm之间。新型减振器更能够与原线路高度保持一致。

3)防止轨距扩张。在减振器的横向受力位置,橡胶层及顶板和底板的高度均高于橡胶圈的其它位置。这样,在减振器高度比较小,胶层厚度不变的情况下,仍有足够的橡胶来承受轨道的横向力。在保证减振器垂向性能的前提下能有效地防止轨距扩张。

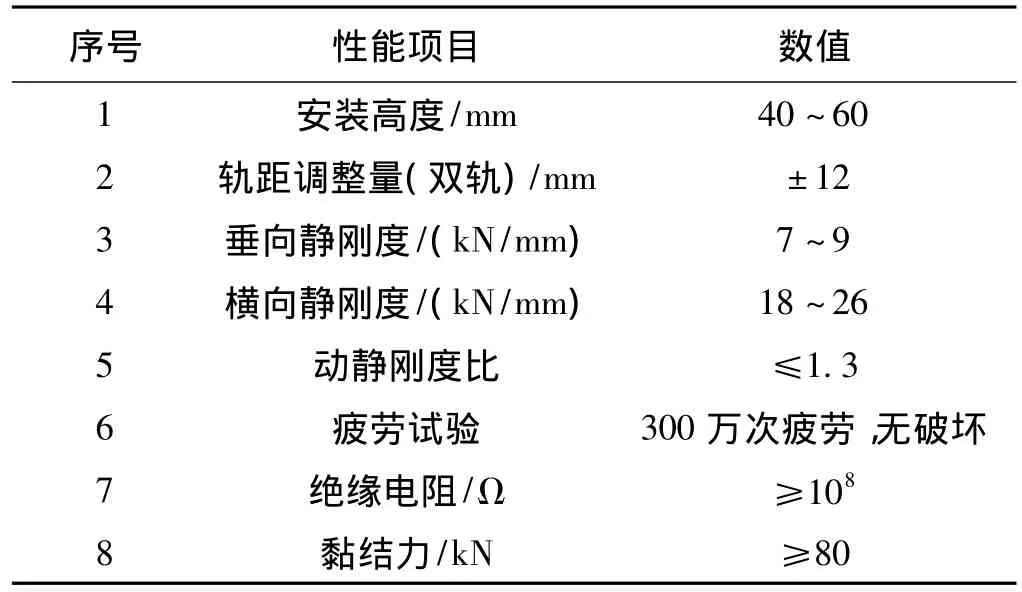

如上所述的结构特点,实现的减振器结构及性能参数如表1所示。

表1 新型减振器结构及性能参数

2 室内试验

2.1 静刚度与动静比试验

静刚度试验以15 kN/min的速度,以每2.5 kN为增量从0加载至40 kN,在每2.5 kN的加载增量时静停60 s,并记录对应的位移值,以在有效轮载(5~25)kN下对应的位移值计算割线静刚度。

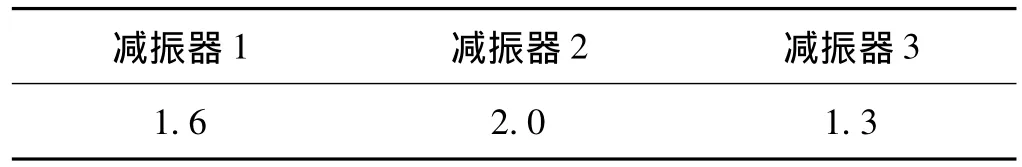

动静刚度比试验以名义载荷20 kN,振幅±0.5 mm,并分别使用10 Hz,15 Hz,20 Hz三种加载频率进行加载。每次试验进行1 000次循环,系统自动记录荷载—位移曲线并计算动刚度值。

在动态刚度测试完成后5~10 min,测试产品的静刚度,方法同前。从动刚度荷载—位移曲线中寻找荷载峰谷值作为静刚度计算荷载区间,加载到峰值、谷值荷载时分别静停30 s,记录对应位移。通过荷载差与对应位移差之比计算静刚度。通过动刚度与静刚度之比计算动静刚度比。

北京5号线减振器静刚度要求(6.5~8.0)kN/mm,各频率的动静比要求≤1.25,选取10件产品进行垂向静刚度和动静比的试验,结果如表2所示。由表2可见,产品静刚度和动静比满足设计要求。

表2 减振器样品静刚度及动静比数据

2.2 产品横向刚度

因为多向承载的橡胶存在不同程度的预应力特性,因此,本产品的横向静刚度分别用横向力(L)与纵向力(V)之比为L/V=0.3和L/V=0.5进行了试验。

将两个样品以0.6 m间距用一根长钢轨(长1 m,60 kg/m轨)组装在一起,轨下与产品下分别放置塑料垫板,并将产品用螺栓固定在试验台上。4个百分表分别放在钢轨外侧轨顶下16 mm和轨底位置,见图3。

取两个产品间中点位置向轨头施加垂向荷载80 kN,向轨头内侧同步施加横向荷载。横向加载速度为5 kN/min,以4 kN为增量。记录每一增量四表读数,精确到0.025。根据横向荷载—变形数据,得到的荷载—变形试验曲线如图4和图5所示。

取垂向载荷为(25~40)kN的有效载荷计算横向静刚度,则可以由曲线得出产品在L/V=0.3和L/V=0.5时的横向静刚度分别为25.5 kN/mm和19.3 kN/mm,符合设计要求。

图3 横向刚度与疲劳试验的安装

图4 L/V=0.3时产品的横向静刚度曲线

图5 L/V=0.5时产品的横向静刚度曲线

2.3 疲劳试验

疲劳试验安装方式同横向静刚度试验。垂向与横向同步加载作300万次循环。垂向载荷为8~40 kN,横向载荷为垂向载荷的0.5倍。加载频率为3~5 Hz。疲劳试验后的大荷载循环加载试验:垂向加载范围为8~50 kN,横向荷载为垂向荷载的0.5倍,10万次。样品无破坏。垂向静刚度和动静比的变化率均<10%。

2.4 绝缘电阻

电阻试验采用高值绝缘电阻仪。将刷完油漆72 h后的减振器置于一块铜电极上,减振器上平面承轨槽位置再放置另一块铜板。测试电源的两个触头分别连在两铜电极上。

测试电压500 V。用高值绝缘电阻仪读出电阻值,任取3件产品的绝缘电阻值如表3所示。

2.5 黏结力

黏结力试验采用Instron8802弹性体动态性能试验机,将减振器样品倒置(顶板朝下),支撑并固定减振器底板四角,对其顶板中心施以垂直压力。荷载80 kN,以50 mm/min的速度给试件加载。样品无破坏。

表3 产品的绝缘电阻值 ×1010Ω

3 应用情况

因为减振器的顶板及底板的接口与原扣件系统一致,所以,使用本减振器对原系统进行减振改造时,使用减振器直接替换掉原系统中的铁垫板及铁垫板下橡胶垫板即可。

本结构形式的减振器,曾经在北京地铁5号线和日本地铁线使用。2007年,对北京5号线的减振器进行了落锤冲击试验,见图6。现场检测了产品的减振效果满足设计要求。

该线路于2007年10月开通至今,运行状况良好。现在,在上海明珠线的旧线改造试验段,长沙地铁2号线都基本确定了采用这种减振器的结构。

图6 产品在北京5号线上的落锤冲击试验

4 结语

本文所述结构的轨道减振器,能够保证轨道减振的性能要求,同时,满足低安装高度和较小的安装孔心距,施工方便,在线路中可以大量应用,尤其是在轨道线路的旧线改造以及轨道结构高度受到隧道空间、接触网等限制时,使用更加便捷。

[1]李克飞,刘维宁,孙晓静,等.北京地铁5号线高架线减振措施现场测试与分析[J].中国铁道科学,2009(7):25-29.

[2]邓娇,李金卫,黄友剑,等.Ⅲ型轨道减振器的设计与应用[J].铁道标准设计,2007(10):44-47.

[3]唐先贺,黄友剑.一种新型轨道减振器的静态特性研究[J].城市轨道交通研究,2008,11(2):46-48.

[4]王进,彭立群.轨道弹性减振器试验方法的研究[J].城市轨道交通研究,2009,9(3):38-43,46.

[5]蔡成标,翟婉明,王其昌.高速列车与高架桥上无碴轨道相互作用研究[J].铁道工程学报,2000(3):29-32.