双连拱隧道施工中衬砌裂损过程力学机理分析

王 宁,王景春,刘维华

(石家庄铁道大学土木工程学院,河北石家庄 050043)

隧道病害一般是在其长期使用过程中产生,并对公路的正常运营安全构成极大威胁。对这一重要工程问题,学术界和工程界对病害的原因、检测、处理等进行了大量的研究工作。但近年来,随着我国一些山区高等级公路建设的加快,地形困难条件下的双连隧道越来越多的被采用。由于结构和技术复杂,跨度大、施工工序多,导致一些工程在建过程中衬砌即发生裂损、渗漏水等病害问题。这些病害若施工中未查明原因,也未采取妥善处理措施,极易造成隧道长期的安全隐患。衬砌开裂原因十分复杂,在产生机理解释和理论分析还存在许多不完善的地方,虽然结合了一些量测、观察及无损检测手段,但理论分析中还存在较多经验成分,研究工作有待进一步深入。从现有文献看,对于双连拱隧道衬砌开裂及处理已经展开了有益的研究,但对于裂损过程的力学机理研究并不多见。本文结合九龙连拱隧道施工中出现的衬砌裂损问题,通过施工过程详细调查观测,隧道结构变形及受力特性分析,对其衬砌裂损原因进行探讨。

1 九龙隧道进口衬砌裂损段概况

1.1 支护设计方案

九龙隧道位于国道213线小勐养至磨憨高速公路,连拱结构形式,全长520 m,隧道净宽10.5 m,拱高6.75 m,单心圆曲墙结构。进口段初支由φ25中空注浆锚杆长3.5 m,双层钢筋网15 cm×15 cm,C20喷射混凝土,I20b型工字钢拱架间距40 cm,结合超前小导管或超前管棚组成。二次衬砌模筑混凝土为C25,厚度60 cm。

1.2 地质情况

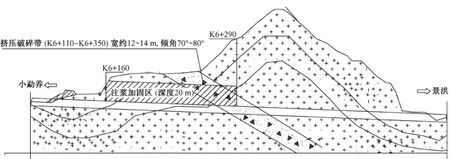

隧道进口段埋深25~69 m,埋深浅,围岩稳定性差。左线和右线地表坡度近45°,高差约10 m。K6+110—K6+350段存在挤压破碎带如图1所示,宽约12~14 m,走向 SW255°,倾向 NW15°,倾角 70°~ 80°。K6+285—K6+290段有两条裂隙斜向45°角分布,其中夹泥,无裂隙水。K6+255—K6+285段岩体破碎,风化裂隙发育。K6+160—K6+255段设计Ⅴ级围岩,强风化岩,结构松散,有少量裂隙水,稳定性差。

1.3 开挖方案

隧道采用中导洞钻爆法开挖,洞口大管棚超前支护。施工采用方案:中导洞贯通后进行中隔墙施工及中隔墙顶部、中隔墙右侧回填,左线先开挖,掌子面与二衬距离不大于60 m,左线二衬施工完后进行右线开挖,且右线二衬与掌子面距离保持在20 m。

2 衬砌裂损分布特征

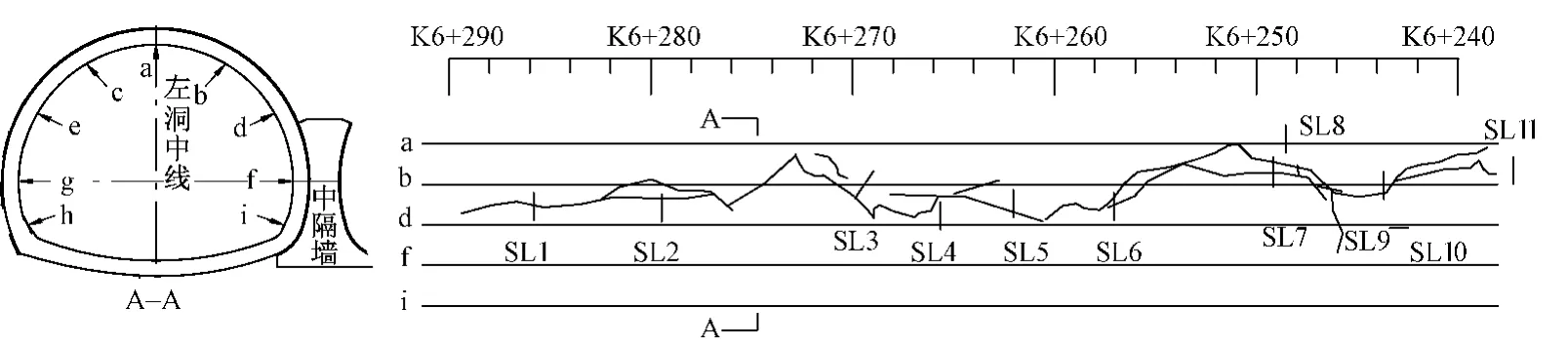

左洞K6+290—K6+160区段二衬施工完成后,在左洞右侧拱部出现不规则裂缝,宽度1~3 mm不等,最宽处达3 mm。该段初期支护施工时间为2005年11月中旬至2006年5月上旬,二次衬砌施工时间为2006年2月中旬至2006年5月底。此外,2006年5月底,在左洞K6+290—K6+273段中隔墙顶1.5~2.0 m位置发现裂缝,裂缝宽度1~2 mm不等。裂缝部位分布如图2所示。

根据实际地质围岩情况及检测结果,开裂地段隧道埋深浅,线路与山体斜交,左右线地表高差大,形成了偏压,提出对该段(K6+245—K6+205)进行地表注浆固结山体的处理方案。后经观测发现,K6+245—K6+225段初期支护不断下沉,最多达14~20 cm。2006年3月22日K6+205拱顶靠中隔墙出现小塌方,形成直径2 m空腔。2006年5月28日,右线由K6+288开挖施工进尺3 m后,发现左线K6+290—K6+285段靠中隔墙顶二衬出现微裂。在后几天的控制开挖中,左线二衬裂缝连续纵向延伸至K6+273。在K6+245—K6+205段(塌方及塌方影响区),衬砌严重开裂。2006年8月15日发现K6+223—K6+215段(靠中隔墙)二衬混凝土表面剥落面积2 m2左右,拱部纵向出现呈网状、树枝状裂缝。通过处理后裂缝没有变化,围岩与支护已稳定。

图1 九龙隧道左线拱顶中线地质剖面

图2 左洞K6+290—K6+240段衬砌裂损及测点分布示意

3 建模计算与支护特性分析

3.1 分析模型及参数

为了分析衬砌开裂的力学机理,建立数值分析模型。模型沿隧道横截面左右为60 m,垂直向下为3倍洞高,即30 m,上部模型边界按洞口段实际地形坐标高程取至地表。纵向取150 m计算范围。边界条件:底面Y方向竖向约束,左右外边界面及Z方向前后边界面水平法向约束,上边界为自由边界。

围岩为实体四面体等参元,注浆锚杆采用植入式桁架单元模拟,初支(喷混凝土+钢筋网+纵向连接钢筋)和临时支护采用等效后的壳单元模拟,二次衬砌采用壳单元模拟。

基本假定:围岩为理想弹塑性,断层破碎带按实际近似分布,参数按照现场勘查值概化处理(黏聚力100 kPa,内摩擦角25°),构造应力场根据勘查资料取1.2。支护钢筋作等效处理。每循环开挖掘进按10 m考虑以节省计算工作量。模型中各材料所采用的参数见表1。

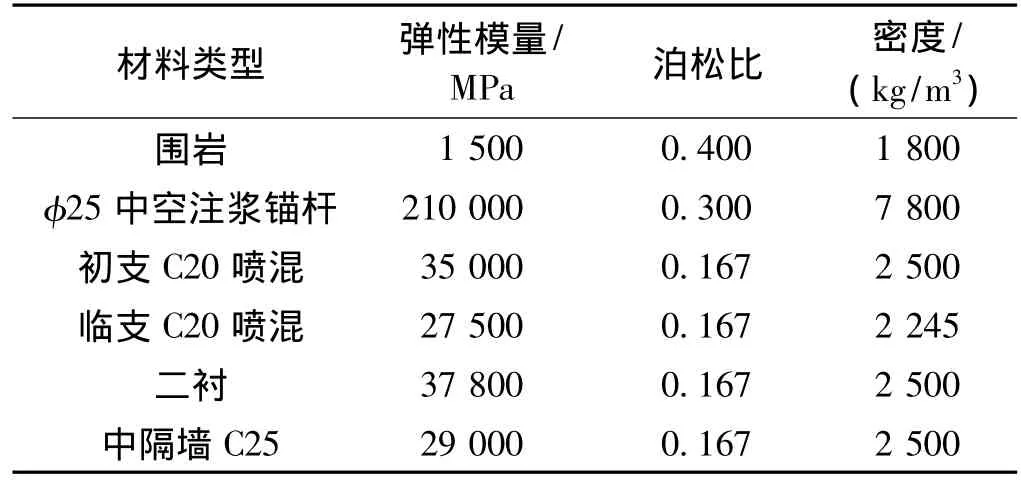

表1 模型中所采用的各材料指标值

3.2 衬砌工作力学性状

衬砌结构出现裂缝多数是由于材料受拉、受剪而引起,为了分析洞内衬砌的受力特性,研究产生裂缝的原因,取隧道衬砌内表面最大拉应力σ1为考察对象。

在CS5施工阶段(左线二衬一次施作完成),左洞衬砌下表面σ1主应力分布较为均匀,除局部产生了拉应力外大部分处于受压状态。局部最大拉应力为0.363 MPa,最小拉应力一般在 -0.063~0.121 MPa之间。CS11施工开挖步右侧隧道开挖施工通过该段左侧衬砌区段后,得到的左侧衬砌内表面最大拉应力分布特点:在左线洞身衬砌内表面右侧靠中隔墙与拱顶之间,最大拉应力σ1明显大于其他部位,其最大值为1.385 MPa,且沿环向向两侧逐渐减小。表明右线隧道开挖施工后,导致左线隧道内力发生了较大变化。

左线隧道右侧拱顶至中隔墙顶位置,存在较大范围剪切应力集中区域,数值在0.79~0.33 MPa左右,而其它绝大多数部位剪应力值均较小。右线隧道开挖导致左线隧道衬砌内力发生了变化,增大了衬砌内部应力值。

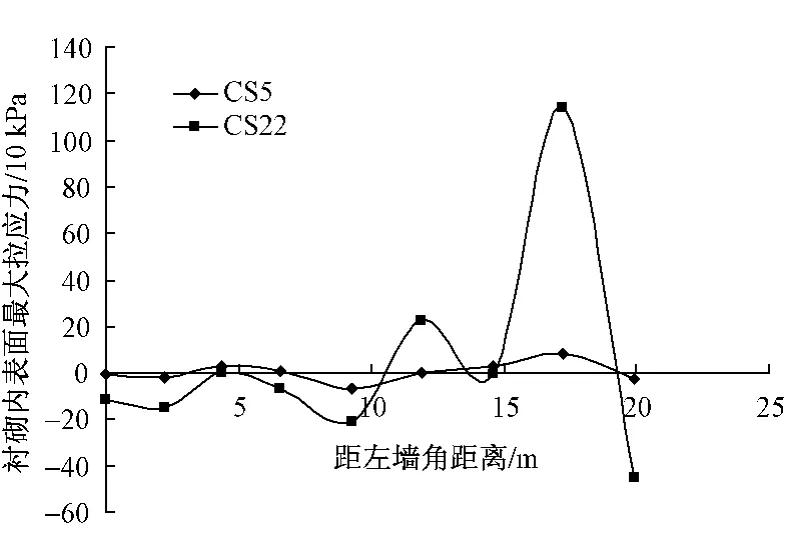

为分析衬砌环向各点主应力分布,提取左、右线距原点30 m截面处内表面主应力,为了便于分析观察,将各点主应力绘制曲线见图3和图4。

图3 CS5与CS22左线衬砌环向最大拉应力

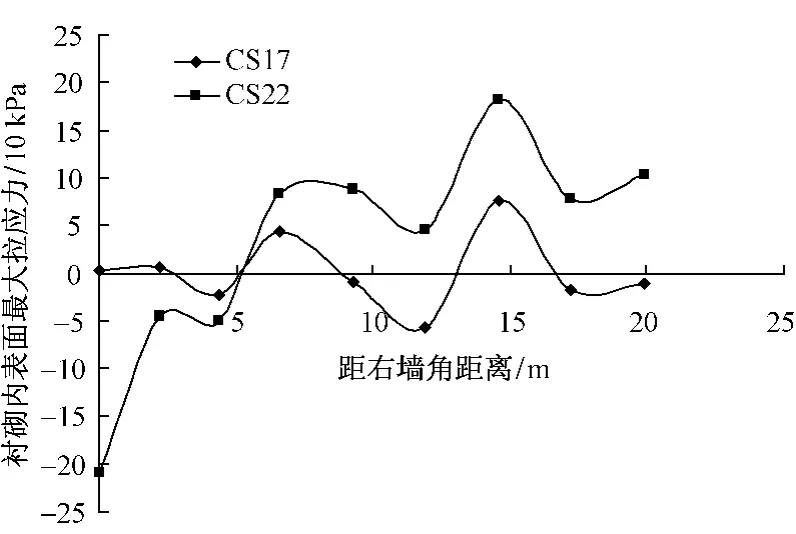

图4 CS17与CS22右线衬砌环向最大拉应力

由图3可见,环向各点在右线施工前后最大拉应力分布有较大变化。CS5阶段二衬刚施作后,沿衬砌环向距左侧墙角各点内表面最大拉应力很小,其中内表面受拉仅出现在左侧边墙及拱顶偏右位置,拉应力值0.03~0.08 MPa。CS22右线隧道开挖施工完毕后,其左线衬砌横截面各点曲线形状分布趋势不变,但最大拉应力显著增大。其中最大拉应力在拱顶及靠近中隔墙位置,最大值在距拱顶水平4.4 m处,为1.14 MPa,增幅为原来的13倍。理论计算分析裂缝位置与实际开裂部位吻合。

由图4可知,CS17阶段右线隧道衬砌后其内部最大主应力σ1环向均不大,其中拱顶和右侧拱腰表面受拉,拉应力在0.04~0.07 MPa左右。CS22右线隧道施工结束时,曲线形状和趋势与原来相同,衬砌内部主拉应力增大。其中从右侧拱腰至左侧中隔墙位置衬砌内表面全部受拉,但最大拉应力幅值在0.082~0.182 MPa之间,最大主拉应力位置在中隔墙与拱顶之间,总体增幅约为原来的2倍,但数值不大。

将左、右线衬砌各点主拉应力比较发现,其受力特性的趋势和方向正好相反,即曲线弯曲方向相反,但均由墙脚向中隔墙位置区域增大。除左线隧道衬砌拱顶和中隔墙位置出现主压应力峰值外,左右线隧道衬砌内表面受力均较小。综合分析认为,在K6+260—K6+160段山体覆盖层较薄,且在垂直隧道轴线方向上高差变化较大,存在明显的偏压现象。由于右侧山体偏压作用,导致左线隧道右拱肩部及中隔墙附近在偏压荷载下向隧道左侧偏移。左线隧道的衬砌先行施工二次衬砌紧跟,右线开挖滞后左线二衬,使左右洞应力调整时造成左洞衬砌内力过大引起开裂。

3.3 中隔墙内力分析

中隔墙受力状态关系到整个隧道结构稳定。选取距原点50 m中隔墙剖面,计算得到中隔墙最大压应力场σ3分布如图5所示。由图可见,施工结束时中隔墙右侧顶部由于偏压作用,支护衬砌作用于该部位的压力较大,最大压应力为-6.82 MPa,山体偏压导致右侧围岩压力较大,因而中隔墙墙腰至拱部右侧受压力作用较大。

图5 CS22阶段50 m处中隔墙σ3主应力

施工结束时中隔墙最大拉应力出现在右侧中隔墙基础位置,由于右侧偏压力作用,使得中隔墙整体向左位移,因而基础底部右侧受压,最大拉应力2.11 MPa,此外拱顶偏左位置也出现一定的拉应力,整体上看中隔墙受力不大,能够保证其稳定性。

4 地表沉陷位移分析

通过施工模拟分析,获得施工结束后围岩位移场分布。为分析地表沉陷变形位移,取地表各节点沉降位移,如表2所示。地表沉降较大区域分布于山坡埋深较浅部位,且偏向左线隧道方向,范围在10~50 m之间地表沉陷量较大。右线隧道施工后地表下沉增大,最大沉降-4.06 mm,各阶段地表沉降曲线形状和趋势相同。

表2 左线隧道洞顶地表各点沉降值 mm

5 结语

本文以云南小勐养—磨憨高速公路九龙双联拱隧道为实例,介绍了隧道左线衬砌裂损出现的情况及其分布区域。通过现场调研,地形地质条件、施工过程的研究及三维数值模拟,探讨了该隧道进口段左线地表围岩塌陷及衬砌结构开裂力学机理和成因。

理论分析和现场实践研究表明,该隧道开裂段山体偏压明显,左线隧道衬砌右拱肩部及中隔墙附近偏压力过大,塌方影响区围岩扰动而未进行加固使衬砌荷载加大。同时,开裂区处于断层破碎带,节理发育,层间结合力差。左右线距离近,二衬先行施作,右线开挖对其产生影响。因此,复杂结构隧道在施工前必须充分考虑地质勘查资料,根据环境条件及时改变施工方案和衬砌设计,确保隧道施工的安全性。

[1]王建秀,朱合华.双连拱公路隧道裂缝成因及防治措施[J].岩石力学与工程学报,2005,24(2):195-206.

[2]宋瑞刚,张顶立.隧道衬砌结构裂损机理及定量评估[J].北京交通大学学报,2010,34(4):22-26.

[3]苏生瑞,朱合华,李国峰.连拱隧道衬砌病害及其处治[J].岩石力学与工程学报,2003,22(增1):2510-2515.

[4]朱同华,薛文博.浅埋偏压隧道地表及洞内开裂的岩体整治[J].岩土工程界,2000,3(4):33-36.

[5]李固华,郭建国.隧道衬砌裂缝和渗漏的成因、预防及治理[J].铁道建筑,2003(1):23-25.