铝基印制板的成型及压板翘工艺

林 海

(梅州科捷电路有限公司,广东 梅州 514000)

1 概述

众所周知,铝基印制板的制作工艺与传统的FR-4有所不同,铝基印制板翘曲度,在很大程度上依赖于成型工艺的控制,成型的质量直接影响到成品板子的尺寸和翘曲度,也是铝基板整个生产流程较难控制的工艺之一,我公司对于铝基板的冲板工艺和反翘工艺控制的体会。

2 成型工艺

目前,在业界铝基板成型的四种方法,分别为:铣外型、切割、剪外型、冲外型,其中批量生产最通用也是最快捷的方法是冲板的方式(即冲外型)。由于其具有精、准、快的优点,所以一直以来常被铝基板生产厂家广泛采用,但是冲模的设计方法会直接影响到冲板后的翘曲度,冲外型后,金属基板平整度仍不符合要求,这些板子应如何来处理呢?这就关系到一个反翘曲模具的设计了。

2.1 冲板设备的选择

冲板设备一般采用较大吨位的机械冲床,为了解决由于印制板在预热条件下冲切时其孔的径向收缩率较大,而冲头产生紧密咬合造成脱料困难的问题,现业界在60 T以上的冲床均装有液压卸料或机械辅助脱料装置,其冲力及脱料力的计算方法如下:

冲切力P冲=1.3StT0(N)

S——冲切周长(mm);

t——板材厚度/mm;

T0 ——板材抗剪强度,N/mm2;

1.3 ——冲床安全系数。

脱料力P=(0.2~0.3)P冲(N)

{(0.2~0.3)——脱料系数}。

冲床的种类按照冲次(即速度)可以分为三类:普通冲床(速度在100次以下);小高速冲床(速度在200~400次左右);高速冲床(速度在500次以上)。按照动力方式分三类:气压冲床(气压驱动,做小吨位,10T以下的);液压冲床(油压驱动,做大吨位的)机械冲床(电动机驱动,适合做任何吨位的)。在通常情况下冲铝基板一般选择小高速以上的液压或机械冲床,生产铝基板的冲床吨位包括45T、63T、100T、110T等,全是高速液压和机械式类型,根据不同客户不同大小的板子利用公式计算选择相适应吨位的冲床。

2.2 模具的设计

模具制作对于整个冲板过程起着决定性的作用,其制作方法与通常冲FR-4板料的工艺有所不同,在上世纪90年代由于当时大家所用到的铝基板只是起着一个散热作用,而其它基材结构因素未能考虑在内,例如铜厚、介质层厚度、介质层材料耐压等等,因此人们通常采用与FR-4相同模具冲板。随着高频技术的不断发展,人们所需求的不单是高速散热的性能,还讲究具备高频传输中所需要的大功率电源,并且具备了电绝缘性和耐电压性、高温及高湿可靠性、耐冲击性和耐热性等特点,因此对于铝基板的介质层材料有了一个更高更特殊的要求,而且介质层厚度越来越薄,导致对于冲模的设计也是一个考验,如果按通常的设计方法进行冲板,那么会带来压伤线路、阻焊及介质层(如下图),造成高压测试闪火被击穿等问题:

(1)压伤(图1):

图1

(2)压伤铝基板在过高压测试时被击穿(图2):

图2

原因分析:

由于传统模具的制作上模是一个平整的表面,冲板时所有的冲力都作用于板面,冲板受力是上剪下拉,并且一般铝基板的铜厚都比较厚,而铜厚越厚它与介质层接触的一面粗糙度越大,因此当受到重力冲击时容易刺穿介质层造成同铝基层短接(图3)。

改善方案:

以上问题出现原因有两点,一是模具设计合理性,另一是印制板的线路设计合理性,任何一方面设计上存在问题都有可能导致问题发生,因为板子受到强大的机械压力会引起很薄的绝缘层结构(例如50μm、70μm)发生变化,也可能会导致绝缘层开裂。为此,需作如下两方面的改进:

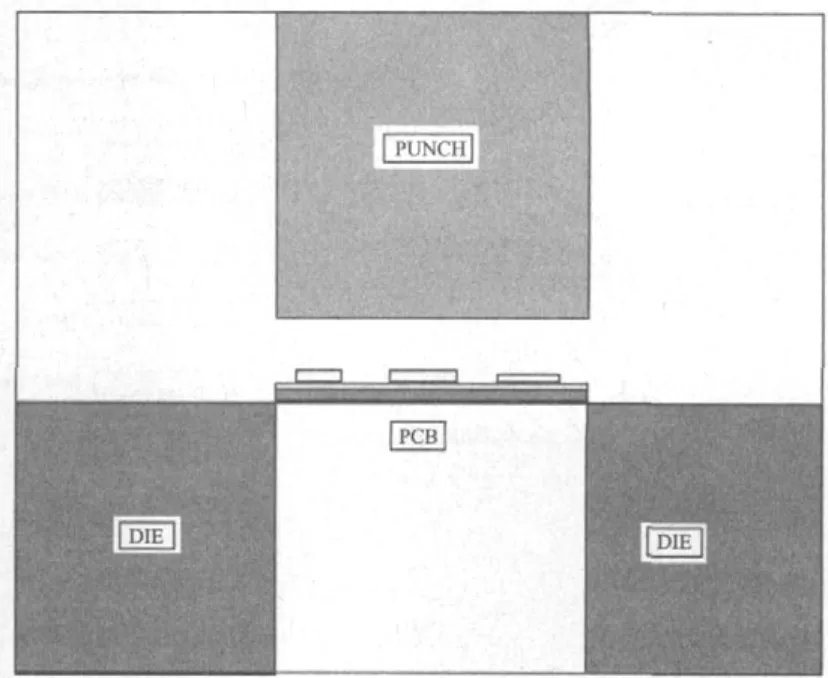

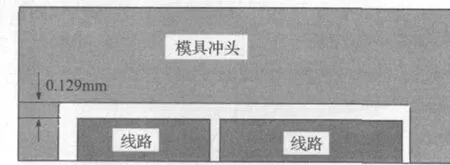

(1)更改模具的设计

为避免板子线路接触到强大的冲模压力,必须在上模芯表面中间的位置掏空。掏空的方法是用电火花蚀去,四边遗留一定的位置(如4图),将其下冲压力作用于无线路区域,从而减缓脱膜时铝基板四周阻力大,力的作用点集中在中间,避免板中间凸起来的问题。注意不同铜厚所掏空的高度都不同,具体高度数值计算为线路铜厚加上0.13 mm(5 mil)的空间。

图3

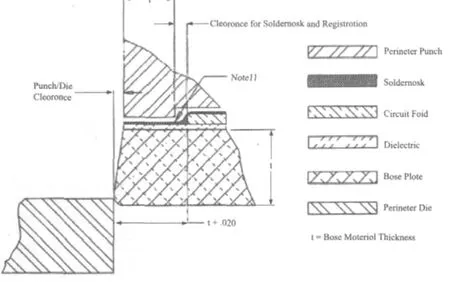

(2)更改板子的线路设计

由于掏空过的上模芯的力量在冲板时全部作用于板边,因此对于板边的遗留宽度尺寸具有一定的要求,不能太小,具体的尺寸与铝基的厚度有直接的关系,尺寸遗留值为铝基的厚度加0.5 mm,加0.5 mm的原因是考虑到线路边阻焊油墨层厚度及冲床定位精度偏差(如图5)。

图4

图5

2.3 冲模的调试

模具做好后安装前调试也是做好铝基板的关键步骤,铝基板冲模的调试与FR-4、CEM3板子的冲模要求是不同的,冲模调试不好,带来的问题是外形的孔边毛刺、边缘掉阻焊、公差超标、翘曲度超标、孔边掉阻焊等(如图6、图7),因此在安装调试前必须检查冲床的冲裁力、刚性是否足够;模具设计是否合理、刚性是否足够;凸、凹模及导柱、导套的加工精度是否达到、安装是否同心、垂直;凸、凹模刃口不允许圆角、倒角;凸模不允许有锥度、推料板和打料杆是否合理等也是铝基板冲板缺陷分析时要考虑的因素。

图6

图7

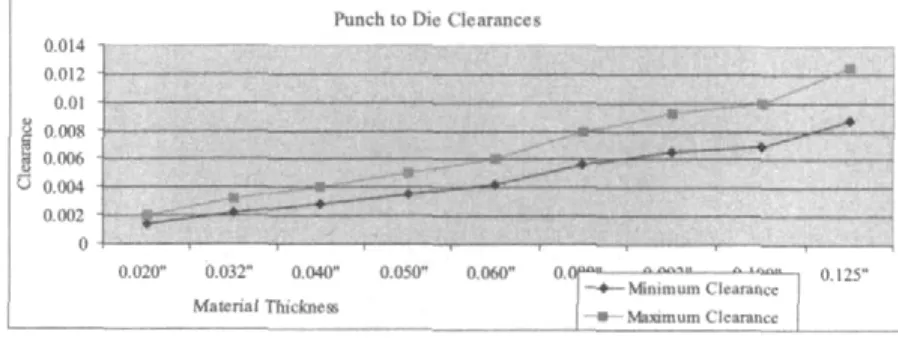

冲模调试重要一环是找出上模与下模之间最佳配合间隙,而凸模与凹模刃口之间的间隙是影响冲裁件断面质量的重要因素。合理间隙的理论计算依据是在断裂分离的起始阶段,材料在凸模与凹模刃口处产生的裂纹成直线会合;配合间隙是否均匀、凸、凹的间隙过小或过大都会产生质量缺陷,这几项是模具设计、加工、调试、使用中需要综合考虑的问题。此外,板厚问题同样需要考虑,不同铝基板的板厚具有不同相对应的上下模之间的间隙,下面是一个板厚与上下模间隙的比例图示(图8)。

图8 间隙与板厚的关系

3 压板翘工艺

随着通讯产业的飞速发展,对加工完成的铝基印制板翘曲度要求很苛刻,通常要求0.5%,有的客户要求0.2%,0.15%,甚至是+0-0.15 mm。翘曲方向只能线路面凹下去,而绝对不允许铝基面呈凹型,因为只有铝基面稍为凸起,热量才能散发出去,若呈凹型,热量会集中在凹处,会导致烧坏部分元器件。有些客户对于铝基板翘曲度有特定的要求,完全平整不可以,翘曲度太大同样不允许,检查平整度,若客户要求翘曲度≤0.2%,且翘曲部位铝基面积只许凸,不许凹,凡不合格的印制板判作报废。

3.1 板翘原因

铝基印制板PCB的弯曲、扭曲及平整性同所使用冲剪、切割等机械加工工具的结构有关,同电路层、绝缘导热层及金属基层不同的膨胀系数有密切的关系,由导电层(铜箔)与金属基层(铝板)厚度的比率确定,比率越大,弯曲程度越大。因电路层(铜箔)与金属基层之间的膨胀系数的差异,铝基PCB板总有某种程度的弯曲。其弯曲程度也取决于保留在PCB板上铜的数量和线路的宽度,如果线路很窄,因膨胀系数引起的应力就会消化在绝缘导热层中。一般情况下铜的热膨胀系数是17.2μm/m·℃,而铝的热膨胀系数是23μm/m·℃。

3.2 压板翘方案

铝基板板翘曲几乎是所有生产厂家经常遇到的一个难题,人们在寻找预防板翘措施的同时不断地寻找一些补救方案,也就是铝基板的压板翘方法,用机器压平客户是不接受的,因为以强大的机械压力压平板子会引起很薄的绝缘层结构发生变化,可能会引起绝缘层发生开裂,最终造成高压测试失败,我们通过不断试验,总结出如下2种方法对翘曲度不合格的铝基板作板翘处理。

3.2.1 滚轮压翘板法

此方法是采用普通的压板翘机(如图9),具有方便、快捷的优点,经过压板翘的板还要将其模仿过回流焊检测板翘效果。这种方法可以达到预定的效果,但是只能针对于一般的铝基板。但这种方法具有一定的隐患,可能会对部分铝基板的介质层产生破坏作用,导致板面有裂开的现象(如图10),后续的耐高压测试通不过,而且在经过回流焊后容易反弹。通常不建议使用此方法

图9

图10

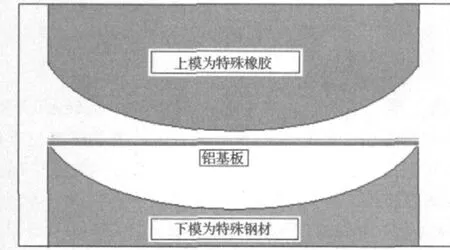

3.2.2 模具整平法

对于一些较薄介质层、厚铜及厚铝的板子采用滚轮压翘的方法是难以实现整平的效果的,需要采用一种特制的模具对已经冲出的板进行整平。这种模具的上模为一块特殊的高弹力橡胶,带有一定的弧度,凸形表面,该凸形的弧度根据不同客户的不同要求而制定,下模是一层特殊的钢材,带有一定弧度,凹形表面,该凹形的弧度与上模凸形的弧度相同(如图11)。

图11

此方法经过我们无数次的试验,虽然效率比滚轮法慢,但是它可以根据不同客户的不同要求进行设计,而且整平效果稳定,在贴装后过回流焊仍能达到客户的要求,我们认为这是目前铝基板整平最有效的一种方法。

4 小结

经过多年的实践,铝基印制板的成型工艺,直接与板子线路和冲模的设计、模具的调节、压板翘方法有着密切的关系,随着电子产品的多元化不断发展、铝基板的应用越来越广,我们愿意和业内的同行一道研究和探索新的解决方法,使国内的金属基印制板的工艺迅速走在世界前列!

[1]李乙翘, 陈长生. 印制电路机械加工[M]. 印制电路第4节, 化学工业出版发行.

[2]梁志立. 特种印制板技术[M]. 现代印制电路先进技术第六章, CPCA出版发行,2003,9.