一种新型涂树脂铝箔盖板(MVC)性能分析和应用

罗小阳 秦先志 张伦强

(柳鑫电子新材料有限公司,湖南 醴陵 412200)

周 虎

(湖南科技大学,湖南 湘潭 411201)

1 前言

钻孔用盖板是用来保护PCB板表面的平整性和提高钻孔精确度的。初期PCB行业常采用酚醛树脂板俗称电木板来作为盖板,它表面硬度高,可以很好的防止PCB板表面毛刺的产生以及整平(主要为软板)的作用,目前大孔径的钻孔仍然沿用电木板。但是随着PCB行业电路的高密度要求的迅猛发展,PCB板上所钻小孔越来越小、也越来越密,这对钻孔用盖板提出了更高的要求,传统的电木板已经满足不了品质的要求了[1],因此新型盖板出现势不可挡。

铝箔纸板(LCOA)是早期出现的一种盖板,它是在芯材纸环氧树脂的上下表面各粘贴1张50μm的铝箔压合而成。由于其芯材纸质较软,当钻针刺下时会下缩,有利于钻针中心垂直定位,有利于提高孔位精度。但是由于其表层铝的硬度较大(50 Vickers ~140 Vickers)钻微小孔时(如0.1 mm),钻头会有微小的偏离,孔位精度的提高受到限制,不适合钻微孔[2]。

软硬铝合金盖板是专门针对钻孔毛刺和高孔位精度的一种新型盖板,它的基本结构是2层不同硬度的铝箔通过压合在一起。软的铝箔朝上,便于钻孔时钻头的精确定位,也就是提高孔位精度,硬的铝箔在下方便于压制PCB板表面防止毛刺的产生,针对不同的钻孔要求可以适当的调整2层铝箔的厚度[3]。此外为了进一步提高孔位精度,对表面的软铝层做粗化处理,处理后的粗糙度(Ra)为0.15~0.30,可以有效的防止钻孔时钻针的打滑。软硬铝合金盖板适用于大部分PCB钻孔,但是由于盖板是纯金属钻针磨损大很容易折断,此外钻孔时的叠板层数也很有限,钻孔效率不高。

涂树脂铝箔盖板是目前最热门的一种盖板,它具有很多其他盖板所没有的优点,除了所钻小孔的品质比较好之外,它还具有润滑和保护钻头,提升钻针寿命,增加PCB板的层数的优点,钻孔效率高。涂树脂铝箔盖板是在铝箔的表面通过某种涂覆方式涂覆一层或者数层一定厚度的树脂,树脂可以是热塑性树脂、热固性树脂也可以是几种高分子材料的混合物,在配合粘结剂,润滑剂以及各种助剂组成。表层树脂在钻针的下落过程中可以起导向作用,防止钻头发生偏移,此外还可以润滑和冷却钻头,提高钻头使用寿命。 不同树脂所侧重解决的问题不同,但是他们有一个共同点就是提高钻孔效率。此外树脂的涂覆方式和涂覆层数对涂树脂铝箔盖板的性能也有重大的影响,有单层涂覆,有双层涂覆,也有在铝箔的上下俩面都涂覆树脂的。

设计理论探讨:

涂胶铝箔盖板中铝箔本身的性能和胶层的性能对钻孔性能均有较大的影响,铝箔的厚度要适中,太厚其切削屑就越多越长,很容易堵在钻针的沟槽内,影响排屑功能,同时也容易刮伤孔壁。太薄铝箔与PCB板之间空隙变大容易形成毛刺,降低品质,一般来说孔径越小铝箔就越薄。此外铝箔表面的粗化处理更有利于孔位精确度的提高。

表层胶层的主要成分一般是聚乙二醇、聚氧化乙烯、聚丙二醇、聚乙烯醇、聚丙烯酸胺、聚乙烯毗咯烷酮、羟甲基纤维素、聚醚酯等多种混合物[4]。然而,这些高分子由于兼容性较差涂覆时经常出现品质问题,因此常需要添加助剂使之混合均匀。但是助剂的加入有可能会带来树脂层粘结力下降、润滑层缠绕钻头等问题,影响钻孔效果。因此树脂层的研发必须综合考虑,少加或者不加助剂,克服添加的助剂对树脂的不利影响,同时要控制树脂层的吸水性,防止由于吸潮而变质。

应用探讨:

涂树脂铝箔主要是针对小孔径0.1 mm ~ 0.2 mm钻孔,因此其铝箔层尽量薄一点,一般在0.07 mm ~0.2 mm之间,并且针对不同小孔径(0.11 mm、0.15 mm、0.2 mm)其铝箔的厚度也要做相应的调整。表面树脂层不能太厚,否则会产生大量的切屑堵塞小孔,一般来说孔径越小,树脂层就会越薄,此外钻头的刃长也限制了树脂层和铝箔层的厚度。

2 MVC润滑铝片性能分析

涂胶铝箔(MVC)是我公司针对小孔径钻孔近期研发的一种新产品,它具有孔位精度高、孔壁粗糙度低、钻孔效率高等特点。它的树脂层是采用数种水溶性树脂进行混合并添加一定的助剂进行调配,经过涂覆烘烤而成。

2.1 表层树脂性能测试(DSC)

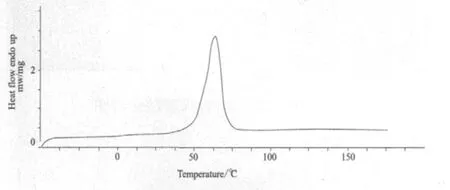

下图为我公司产品表层树脂层的性能测试图,从图中可以看出我司产品在温度的升高过程中,在60 ℃左右有一个强烈的吸热峰,这说明涂层的熔点较低,吸热能力较强;此外在室温到200 ℃的升温过程中只有一个吸热峰,说明树脂层中各原料之间分散均匀具有较好的兼容性[5]。在使用盖板进行钻孔时,由于熔点较低表层树脂的熔化可以带走钻头大量的热量,从而降低钻头的温度,降低断针率,另一方面,表层树脂在熔化后变成液体会对钻头起到润滑作用,有效的降低了钻头磨损。

图1 表层树脂DSC性能测试图

2.2 粘结性能分析

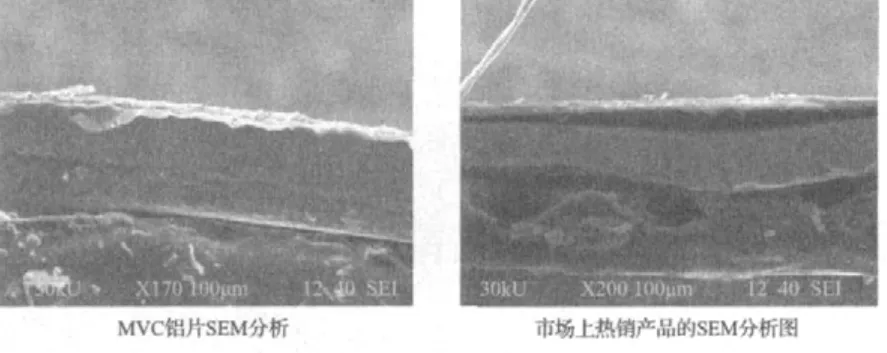

MVC铝片中树脂层是通过粘结树脂粘结在铝片表面的,其粘结强度要求比较大,否则在钻孔时钻头上升将树脂层带离铝箔,影响钻孔效果。市场上同类产品就存在这样的问题,我公司产品通过对配方进行改进从根本上解决了这一问题。下图为我公司MVC和市场上热销的润滑铝片的SEM分析图,通过比较发现我司MVC铝片树脂层和铝片之间没有空隙,粘结紧密,有效的防止了带离树脂层给钻孔带来的不利影响。右图为市场热销的一个产品的SEM图,途中可以清楚的看出树脂层和铝箔之间有较大的空隙,最大处可达到50μm,严重影响了钻孔效果。

图2 润滑铝片横截面SEM分析图

2.3 水溶性分析

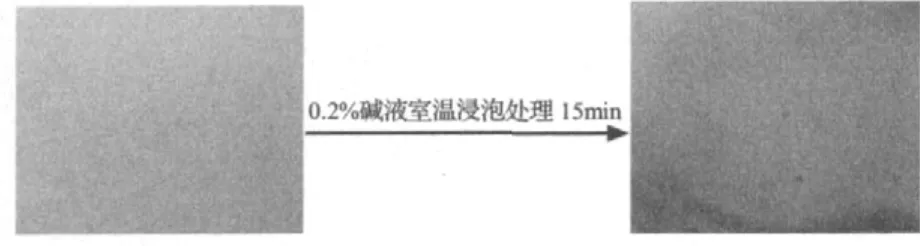

由于我公司MVC铝片树脂层的熔点比较低(60 ℃),在钻孔的过程中会融化,继而会有微量的树脂粘附在小孔内壁,为了不影响孔壁品质,在后续的处理中必须把这些树脂清除掉。通过试验得出我公司产品完全可以在后续的处理很轻易的被清理掉,不会影响孔壁品质。图3为我公司MVC产品的处理图,通过图上可以看出,经过处理的铝片的表面树脂已经完全清除,露出铝片被过度腐蚀的一个表观形貌。再者PCB板在后续的清洗过程(Desmear)中会有一些机械的震动和超声波的清洗,这样就更加有利于树脂的清洗。

图3 MVC表层树脂水溶性分析图

3 客户使用效果评估

3.1 孔位精度分析

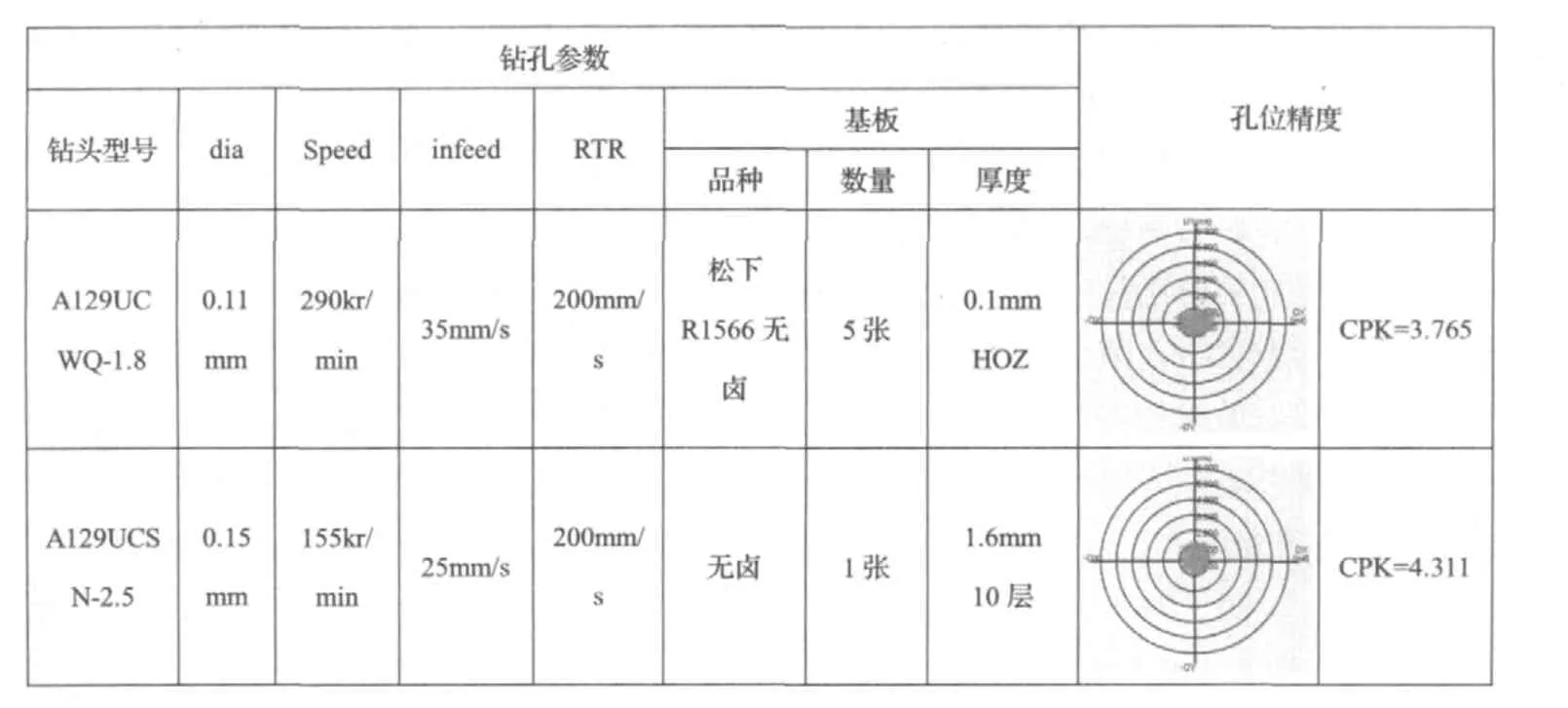

MVC润滑铝片表层树脂硬度适宜,对钻针具有良好的导向作用,孔位精度高;再者表层树脂为水溶性树脂,其熔点较低(60 ℃左右),散热性能好,可以减少钻针局部过热而产生的折损现象,提高了孔位精度。下表为客户使用MVC铝片进行生产的测试数据,结果显示在同等钻孔参数条件下MVC铝片的孔位精度CPK值较高,其中钻孔径为0.15 mm小孔的CPK值最高为4.331。完全满足生产使用的要求。

3.2 孔壁质量

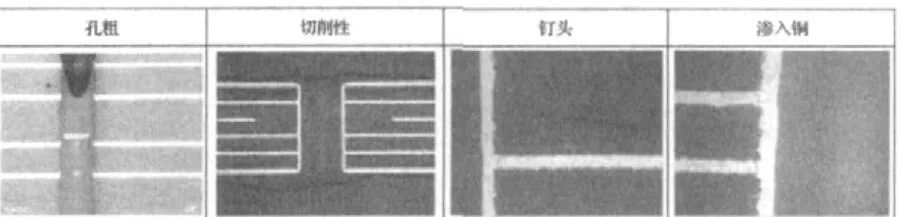

孔壁质量是小孔品质的一个重要指标,他对PCB板的后续处理(镀铜等)有重大的影响。我司MVC盖板树脂层硬度适宜,对钻针有较好的润滑和导向作用,钻头不易磨损、孔位精确度高,孔壁质量较好,平均孔粗为7μm左右,远低于行业标准(20μm)。 此外在切削性、钉头、渗入铜等方面的品质皆满足生产使用要求。

图4 孔壁品质分析图

3.3 钻头磨损

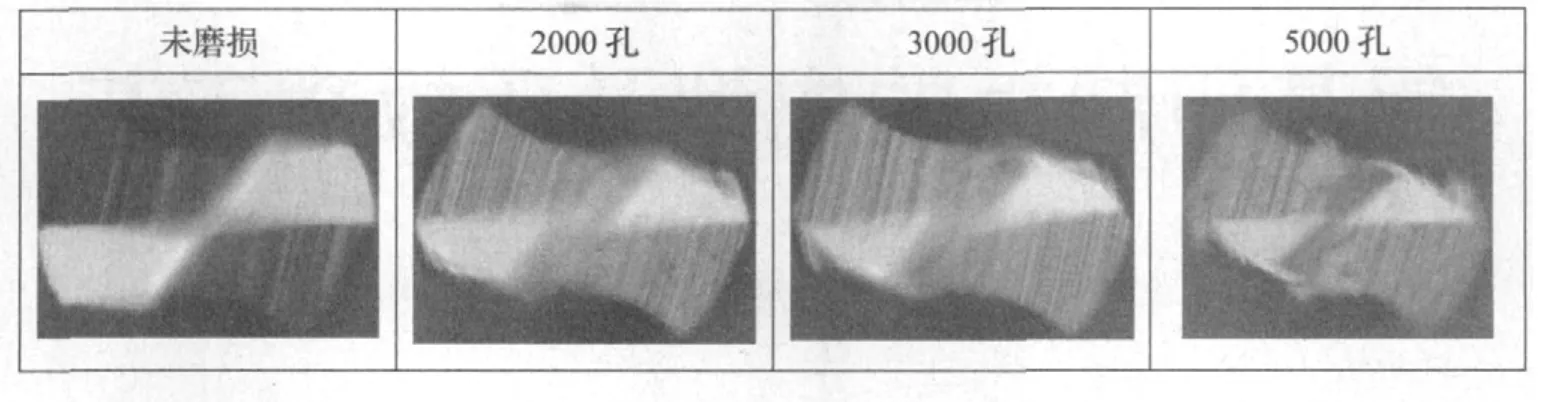

钻头磨损是影响钻孔效率的重要因素,他和钻头的使用寿命紧密相关,一般钻头的使用寿命在2000孔左右,我公司MVC润滑铝片针对钻头磨损进行了配方改进,有效的降低了钻孔磨损,提高了钻针的使用寿命。下图为MVC润滑铝片的钻头磨损图,和未磨损的钻头相比,图中各孔数的磨损量较少均为正常磨损。

表1 孔位精度参数表

表2 钻头磨损分析

4 结论

MVC润滑铝片盖板钻孔效果好,它具有孔位精度高、孔壁质量好,减少钻头磨损的特点,再者其表层为水溶性树脂,钻孔后后续处理比较容易,有利于生产效率的提升。

[1]Shingo Kaburagi,Yoshikazu Uda,Susumu Takada.Entry boards for use in drilling small holes[P].US:2004/0023059 A1,2004.

[2]LAWTON ERNEST L ,Resin compatible yarn binder and uses thereof[P].US:5435671A.2004.

[3]Yasushi Washio, Koji Miyano, Akio Fukuda. Entry board for drilling small holes, a method of making the same and a method for drilling small holes through a printed circuit board by using said entry board[P].US: 6000886,1999.

[4]HONG BU JIN,CHAE SEUNG BONG.Sheets for drilling[p].KR:2008072930A2,2008.

[5]周虎, 罗小阳, 陈健. 涂胶PCB铝基盖板的制备及其性能分析[J]. 印制电路信息, 2011.9,31-34.