直齿剐齿刀结构设计与计算

陈新春,李 佳,贺友平

(天津大学机构理论与装备设计教育部重点实验室,天津 300072)

进入 21世纪以来,齿轮切削加工技术向着高速、高效、高精度、高可靠性、节约资源、绿色环保方向发展[1].文献[2]介绍了德国 WERA 公司的Scudding技术(国内有人称其为滚插[3]),这种技术很好地顺应了齿轮加工技术的发展趋势.2006年,WERA公司推出基于该类技术的机床,但技术上对外严格保密,没有公开的文献发表.为了满足国内经济快速发展对齿轮加工新方法及相应装备的需求,从2008年开始,天津大学与天津天海同步器有限公司合作开发此项技术,并且取得了一定的进展.实践表明,剐齿适合采用干式切削与高速切削,可以完成现有齿轮加工方法无法完成的工艺内容,如非贯通内齿的加工[4],与现有齿轮加工方法相比具有明显优势.因此,这项技术在中国一出现就受到齿轮制造业和齿轮加工机床制造业强烈反响.目前,剐齿机床的设计与生产已经初见成效,然而,刀具设计方面还存在较多问题,如刀具结构设计、参数优化等方面的研究尚属空白,不能满足生产要求[5],因此,很有必要针对剐齿刀具设计理论与方法进行研究.

伴随着齿轮加工技术的进步,齿轮刀具设计理论与方法的研究始终没有停止过.从 20世纪中期开始,由于微电子技术、信息技术、材料科学等科学技术所取得的成果及其工程化进度的加快,齿轮加工刀具的研究正朝着开发新设计方法、新刀具材料、新涂层技术、高速切削等方向发展[6].特别是在滚刀与插齿刀的结构设计、参数优化、涂层技术等方面的研究,均取得显著成果,促进了现有齿轮加工方法的发展,但这些研究主要是对现有齿轮刀具的改进[7-12].剐齿是一种全新概念的齿轮加工技术,切削原理与现有齿轮加工工艺完全不同,因而需要新的刀具设计理论与方法.为了满足这一需求,笔者结合剐齿研究前期工作,提出了一种适用于斜齿轮加工的直齿剐齿刀结构设计与参数计算方法.根据剐齿原理提出直齿剐齿刀结构形式,在此基础上,定义刀具的参数,并且推导参数表达式.结合刀具结构,对齿形误差进行分析,给出齿形误差表达式.通过应用实例验证该刀具结构形式与参数计算方法的正确性与可行性,最后给出结论.

1 剐齿刀结构设计

1.1 剐齿原理简介

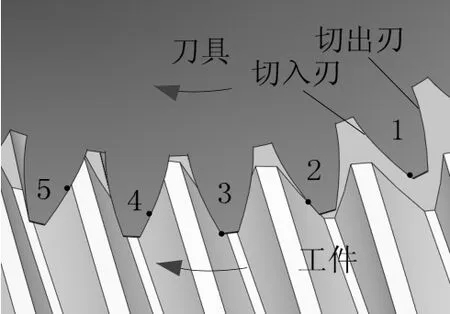

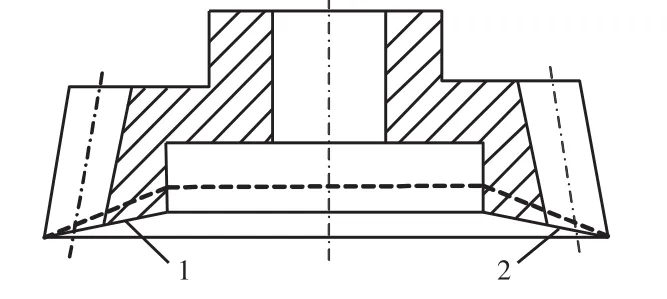

剐齿相当于将相错轴螺旋齿圆柱齿轮啮合中的一个齿轮像插齿刀那样开出前、后刀面做成刀具,与齿坯作强迫啮合,切去齿坯圆周均布位置上的一些小条形材料并留下一些微小沟槽.该过程如图 1所示,刀齿相对工件齿槽的位置依次为 1-2-3-4-5.切削从刀具切入刃齿根处开始,随着切削进行,切削点向刀具齿顶移动,如2号位置所示;切削点到达顶刃3号位置开始工件齿根的加工;完成齿根加工之后,切削点由切出刃齿顶逐渐向齿根移动,如 4号位置所示.刀齿离开毛坯之前,切屑一直被顶在前刀面上,刀具离开毛坯的瞬间实现断屑,完成一次切削.令刀具与工件在齿线上每个位置都完成这样的啮合,在齿坯上就切出了如图2所示的许多微小沟槽,这些沟槽就形成了齿面.

图1 剐削过程Fig.1 Slicing process

由剐齿原理的简单描述可知,剐齿刀是齿轮型刀具,结构形式类似于插齿刀,可以参考插齿刀的结构设计剐齿刀.考虑到剐齿是通过工件与剐齿刀高速旋转,工件沿轴线微量进给实现具有“剜”和“削”双重效应的切削过程,并且每次切削量非常小,需经过千万次切削才能完成整个齿面加工,而插齿是通过插齿刀沿工件齿线连续插削形成齿面.剐齿与插齿这种原理上的不同,导致 2种刀具的设计方法不同.实践表明,在利用插齿刀基型,通过增大顶刃后角、侧刃后角,可以实现剐齿加工,但却增大了齿形误差、减少了刀具的可重磨次数.为兼顾加工精度与刀具使用寿命,需要对剐齿刀的设计进行探索.

图2 微小沟槽Fig.2 Small groove

剐齿刀结构如图3所示,由前端面向内收缩的曲面为前刀面;刀齿 2个侧面为主后刀面;通过顶刃从刀具前端向内收缩的曲面为顶后刀面.主后刀面与顶后刀面和前刀面的交线形成切削刃,包括主刃和顶刃:刀齿 2侧切削刃是主要切削部分,称为主刃;顶圆部分的切削刃,称为顶刃.其中,主刃是影响加工精度的主要因素.

图3 剐齿刀结构Fig.3 Structure of slice cutter

1.2 后刀面设计

后刀面包括主后刀面与顶后刀面,它们应满足以下要求:形成恰当的后角;刀具重磨后,仍能加工出渐开线齿轮;便于制造.为了满足这些要求,主后刀面需从切削刃向后收缩,即在剐齿刀各横截面中,直径和齿厚都不相同,如图 4所示.同时,保证重磨后获得的齿形仍为同一基圆上的渐开线.因此,同一刀齿上的2个主后刀面做成旋向相反、分圆柱螺旋角相同的渐开螺旋面.主后刀面的制造简单,类似斜齿轮加工.从工艺性角度考虑,圆锥面便于制造,因此,本文将剐齿刀顶后刀面设计成圆锥面.

图4 后刀面示意Fig.4 Flank face

1.3 前刀面设计

合理的前刀面是形成前角,实现刀具正常切削的必要条件.当刀具开出前刀面后,主刃在刀具前端面上的投影曲线将不再是渐开线,造成了一定的齿形误差.同时,研究与实验表明:在剐齿加工过程中,为了防止刀具主后刀面与工件齿面发生干涉,需要使主后刀面与顶后刀面收缩的角度大些.这样,在刀具前端面上,主刃的投影曲线与渐开线的偏差变大,增加了刀具的齿形误差.实际生产中,为了提高刀具的切削性能,往往希望刀具拥有较大的前角,这也将会增加刀具齿形误差.由上述不难看出,前刀面的结构形式对刀具的齿形误差、切削性能等影响很大,因此,前刀面结构形式的选择就显得特别重要.

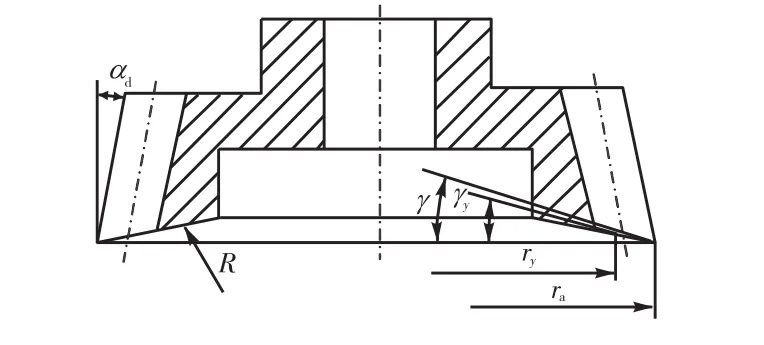

从刀具制造工艺角度看,前刀面可以设计成圆锥面或球面,但从齿形误差、切削性能以及刀具寿命几方面看,球面形式的前刀面更具有优势.如图 5所示,1表示球心在刀具轴线上的球面形式前刀面,2表示锥面形式前刀面.显然,当顶刃处具有相同的顶刃前角时,采用球面形式的前刀面从刀具基体上切除材料少,齿形误差小,刀具的重磨次数多,刀具强度高,球面结构的工艺性也较好,因此,将剐齿刀前刀面设计成球面.

图5 前刀面示意Fig.5 Rake face

2 剐齿刀参数定义与计算

剐齿刀参数有齿数、模数、齿形角、前角、后角、变位系数、主后刀面螺旋角.其中,齿数、模数的定义与齿轮相同,齿形角就是刀具分度圆压力角.齿数依据待加工齿轮齿数,参照插齿刀齿数选取原则选取;模数、齿形角分别与待加工齿轮模数、压力角相等.

2.1 前角与后角的定义和计算

由图3所示的刀具结构可知,剐齿刀的切削刃由主刃和顶刃 2部分组成,相关地就有了顶刃前角、顶刃后角、主刃前角和主刃后角.

顶刃前角是前刀面与轴截面交线在顶圆处的切线和刀具前端面的夹角,如图 6所示的 γ.齿顶圆半径与球面半径分别构成了直角三角形的一个直角边与斜边,顶刃前角就是这个直角边所对的锐角,由三角函数可知,顶刃前角为

式中:ra为齿顶圆半径;R为前刀面的球面半径;γ为顶刃前角.

显然,任意半径yr与球面半径关系为

顶刃后角是顶后刀面与刀具轴截面的交线和轴线的夹角αd.它可根据刀具切削性能的需要给定.

图6 顶刃前角和顶刃后角Fig.6 Rake angle and relief angle of top edge

主刃前角和主刃后角是在主刃上各个点处定义的.如图 7所示,在垂直于主刃端面的投影且通过 y点的法向剖面 N-N中,主刃前角为 γ0c,y,主刃后角为α0c,y.

图7 主刃前角和主刃后角Fig.7 Rake angle and relief angle of major edge

注意到主刃投影曲线与渐开线误差较小,可以认为此投影就是渐开线,所以,投影曲线上任一点的剖面 N-N必与刀具的基圆柱相切.根据刀具切削角度计算公式可得主刃上任一点的主刃前角为

式中ay= a rccos.由式(3)可以看出,主刃每点处的主刃前角都不相等.

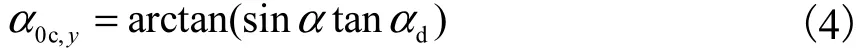

剐齿刀的主后刀面为渐开螺旋面,根据渐开螺旋面的特性,切于基圆柱的平面与渐开螺旋面(即主后刀面)的交线是直线,它与基圆柱轴线的倾斜角等于渐开螺旋面在基圆柱上的螺旋角.由此主刃上任意点的后角α0c,y为

由式(4)可知,由于刀具左右 2主刃的分圆柱螺旋角相等,2主刃上各点后角也都相等.

2.2 变位系数的定义与选取

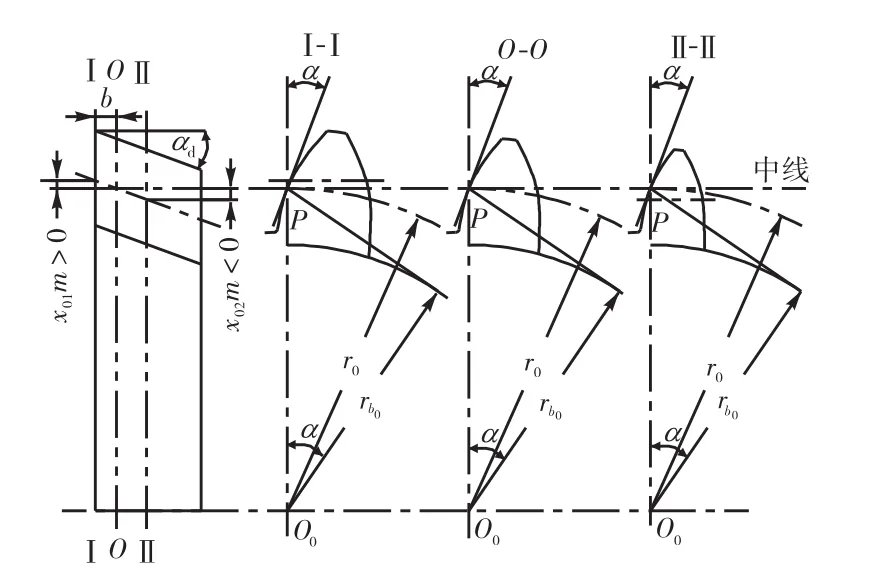

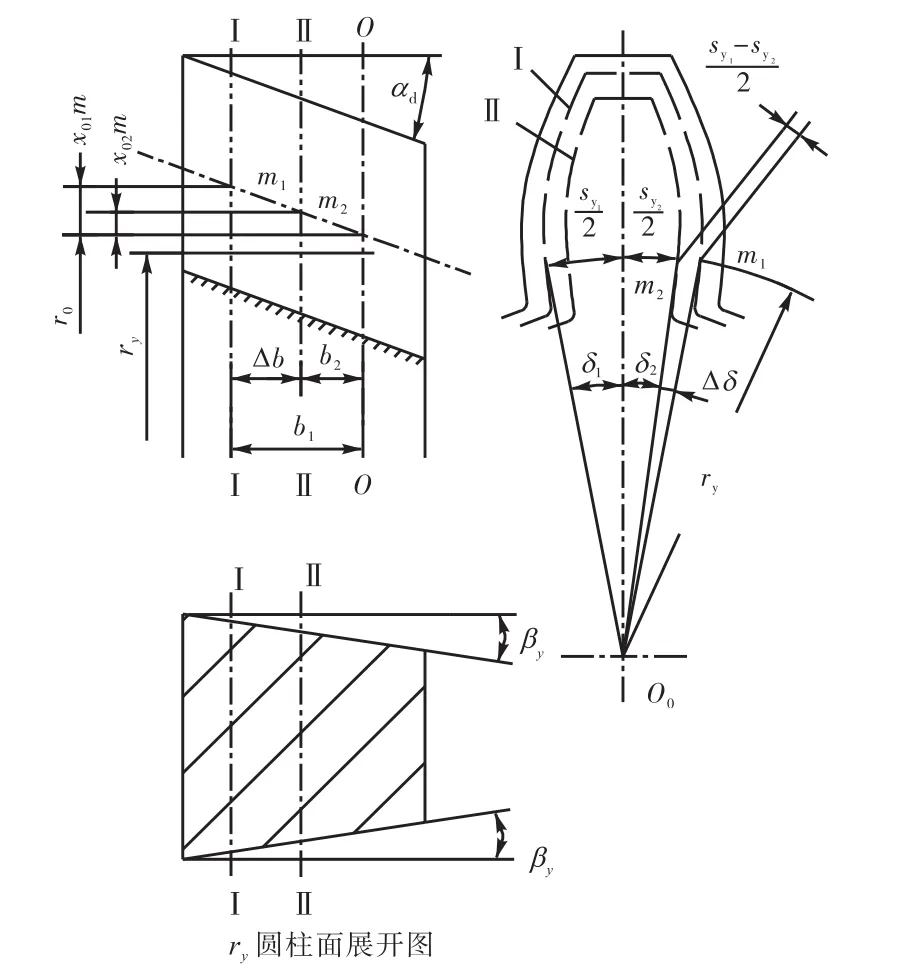

剐齿刀的主后刀面是渐开螺旋面,顶后刀面是圆锥面,这样的刀具结构决定了刀具的每个横截面可以看作是变位系数不同的直齿轮截面轮廓.如图 8所示,在原始截面O-O(变位系数为零的截面)左侧的截面上,变位系数为正值,例如截面Ⅰ-Ⅰ;在原始截面O-O右侧的截面上,变位系数为负值,例如截面Ⅱ-Ⅱ.各截面上的变位系数与该截面到原始截面的距离成正比.设某截面上的变位量为 X0=x0m,则变位系数为

式中:b为该截面与原始截面之间的距离;αd为顶刃后角;m为剐齿刀的模数.

在剐齿刀前端面上,刀具的变位系数最大,称其为剐齿刀的最大变位系数.它影响着刀具切削性能、耐用度及顶刃强度.在选取最大变位系数时,主要考虑以下几个方面限制:齿顶不能变尖;加工时,不产生负啮合角;不产生干涉顶切;不产生切入、切出顶切;不产生过渡曲线干涉;渐开线具有一定的有效长度、刀具拥有一定的强度等.

图8 不同截面中的齿形Fig.8 Tooth profile of different sections

2.3 主后刀面螺旋角计算

剐齿刀主后刀面采用渐开螺旋面,所以主后刀面螺旋角是一个十分重要的刀具参数,它决定着刀具主刃后角,进而直接影响刀具切削性能.如图 9所示,剐齿刀任意截面Ⅰ-Ⅰ和Ⅱ-Ⅱ中的变位量是 x01m 和x02m,截面中任意半径ry处齿厚分别为

式中:r0为分度圆半径;α为分度圆压力角;αy为半径ry处压力角.由此可得半径ry处的螺旋角为

将式(5)~式(7)代入式(8),化简后得到

根据式(9)可得分度圆r0处的齿面螺旋角为

基圆0br处的齿面螺旋角为

图9 齿面形状Fig.9 Shape of tooth surface

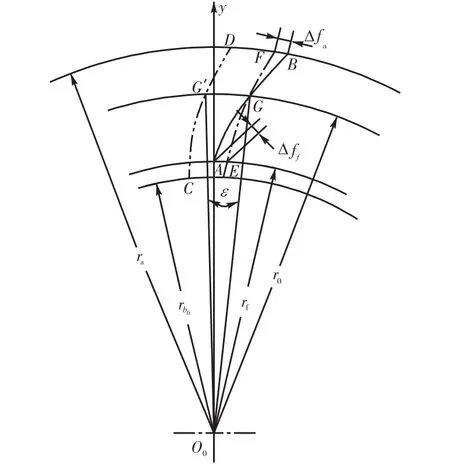

3 齿形误差计算

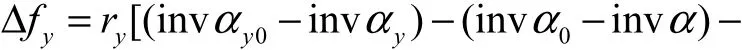

不难看出,刀具的前、后角造成了齿形误差.如图10所示,AB是理论渐开线,分圆压力角为α,基圆半径为rb.CD为切削刃的投影,分圆压力角

图10 齿形误差Fig.10 Tooth profile error

为α0,基圆半径为rb0.将切削刃投影绕 O0点转ε角,使其与AB在分圆处重合.这时,即为顶圆处的齿形误差(圆周方向),为齿根圆处的齿形误差.

设渐开线的极坐标表达式为

式中cosαy0=.主刃上半径为 ry的点所在截面与原始截面间的距离Δb为

由式(9)可知,切削刃上半径为ry的点转过角度为

所以,切削刃投影曲线CD的表达式为

在分圆处 αy0=α0,ry=r0.切削刃投影G′点的角坐标为理论渐开线G点的角坐标为invθα=,故invθα=

切削刃投影转过ε角后的表达式为

这样切削刃投影和理论渐开线差值以弧度计为

以圆弧长计为

切削刃在齿根处的误差不算齿根间隙部分,可用ry= rf0+ c0′代入式(20)计算.

4 应用实例

以外斜齿轮加工为例,齿轮参数为齿数 51,法向模数 1.5,mm,法向压力角 20°,螺旋角为 15°,旋向为左旋,齿宽为 10,mm.根据工件参数,结合本文提出的剐齿刀结构形式及参数计算方法,确定剐齿刀参数:依据工件齿数及插齿刀齿数选取原则确定剐齿刀齿数为齿数 34;刀具模数、分圆压力角与工件相同,即刀具模数 1.5、分圆压力角 20°;根据试验经验,综合考虑剐齿切削干涉等因素的影响,确定剐齿刀顶刃前角 5°,顶刃后角 9°;考虑剐齿刀最大变位系数的约束条件确定最大变位系数为 0.3;由式(20)计算刀具齿形误差为 0.010,mm.制造获得的直齿剐齿刀如图 11所示.实例毛坯材料采用 45钢,调质处理,硬度 200~220,HBS.在自主设计制造的 YK1015数控剐齿机床上加工,切削参数为工件轴 1,000,r/min,工件轴向进给量为0.1,mm/r.加工获得外齿轮加工成品如图 12所示,齿面质量较好.采用 Gleason Metrology Systems对工件进行齿形检测,结果如图 13所示.检测结果为 7级齿轮精度,表明所提出的剐齿刀设计方法正确,能够满足齿轮加工精度要求.

图11 直齿剐齿刀Fig.11 Spur slice cutter

图12 外齿轮Fig.12 External gear

图13 齿形精度检测结果Fig.13 Inspection report for error of tooth profile

5 结 语

为充分发挥圆柱齿轮剐齿技术的优越性,从剐齿原理出发提出了一种直齿剐齿刀结构形式及相应参数计算方法.通过加工实验证明此种结构形式及相应参数计算方法是正确、可行的.

剐齿是很有发展潜力的新技术.目前,阻碍该技术发展的最大障碍是刀具设计理论与方法还很不成熟.由于篇幅有限,只是给出了直齿剐齿刀结构形式及其参数计算方法,该部分工作仅仅是剐齿刀研发工作的初级阶段,要使剐齿刀在生产中大面积应用,还需要进行更深入的诸如刀具修形理论、斜齿剐齿刀设计理论等方面的基础研究,以及大量的工艺实验,特别是刀具耐用度实验.

[1] 庄 中. 汽车齿轮加工的新技术和发展动向[J]. 汽车工艺与材料,2008(6):43-47.Zhuang Zhong. New technology and development direction of the automobile gear machining[J]. Chinese Automobile Technology and Material,2008(6):43-47(in Chinese).

[2] Ann Arbor. Wera profilator introduces scudding process[EB/OL].http://www.geartechnology.com/news.Php?In =1471. 2008-6-9/2011-2-10.

[3] 中国招标采购导航网. 新增 15万套自动变速器核心部件技改项目螺旋拉床/滚插机床招标采购公告[EB/OL]. http://www. wesrjd. com/info15445. html.2009-8-31/2011-02-10.Navigation Network in China Bidding. Tender- notice of technical reform project of newly increased 150 thousands core components of Automatic Transmission[EB/OL]. http://www. westjd. cm/info15445. html.2009-8-31/2011-02-10(in Chinese).

[4] 李 佳,陈新春,李锡晗. 圆柱齿轮剐齿加工方法:中国,201010031366[P]. 2010.Li Jia,Chen Xinchun,Li Xihan. Slicing Method of Cylindrical Gears Machining:CN,201010031344[P].2010(in Chinese).

[5] 陈新春. 圆柱齿轮剐齿技术研究[D]天津:天津大学机械工程学院,2010.Chen Xinchun. A Study on the Slicing Technology of Cylindrical Gears [D]. Tianjin:School of Mechanical Engineering,Tianjin University,2010(in Chinese).

[6] 王小雷. 齿轮刀具向高速切削发展[J]. 航空制造技术,2008 (12):45-47.Wang Xiaolei. Gear cutting tool developing to high-speed cutting[J]. Chinese Aeronautical Manufacturing Gechnology,2008(12):45-47(in Chinese).

[7] Claudin C,Rech J. Development of a new rapid characterization method of hob's wear resistance in gear manufacturing:Application to the evaluation of various cutting edge preparations in high speed dry gear hobbing[J].Journal of Materials Processing Technology,2009,209(11):5152-5160.

[8] Rech J. Influence of cutting edge preparation on the wear resistance in high speed dry gear hobbing[J]. Wear,2006,261(5/6):505-512.

[9] Gerth J,Larsson M,Wiklund U,et al. On the wear of PVD-coated HSS hobs in dry gear cutting[J]. Wear,2009,266(3/4):444-452.

[10] Lin Shenwang,Han Chengshun,Tan Jiubin,et al.Mathematical models for manufacturing a novel gear shaper cutter[J]. Journal of Mechanical Science and Technology,2010,24(1):383-390.

[11] Lai H Y,Wu D S. An enhanced DFM model for shaper cutters[J]. Journal of Advanced Manufacturing Technology,2002,19(2):482-491.

[12] Tsay Chun-Biau,Liu Wen-Yao,Chen Yi-Cheng. Spur gear generation by shaper cutters[J]. Journal of Materials Processing Technology,2000,104(3):271-279.