积石峡电站中孔泄洪洞工作门叶制造工艺

荣 珍

(中国水电十局安装分局金属结构厂,四川汶川,623003)

1 门叶结构特点

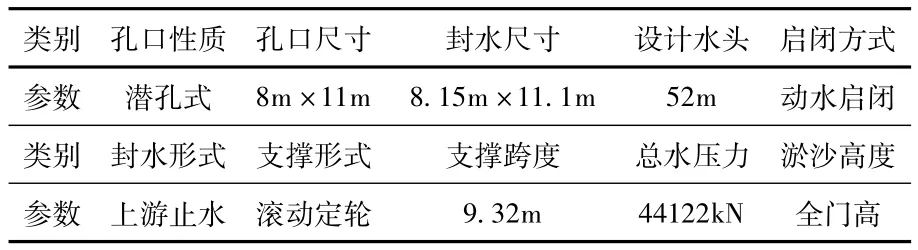

积石峡中孔泄洪洞工作门属平面定轮结构,门叶结构尺寸10.76m×11.8m×2.71m(长×宽×高),自重181.959t,设计水头52m。面板及水封布置在上游侧,主支承布置在下游侧,设有反向滑块及侧轮。闸门主材为Q345C,共设4个制造运输单元。底下1节为等截面箱形梁,中间2节各设2个主梁,为工字梁等截面,顶节门叶为变截面箱形梁。主支承为滚动轴承定轮,主轮材料为ZG35CrMo,热处理后踏面硬度HB330~350,10mm~15mm处硬度HB290~310,16mm~20mm处硬度不小于HB250。主轮轴承为调心磙子轴承,运行工况为:潜孔式闸门,单吊点动水启闭,淤沙高度为全门高。闸门特性参数见表1,结构形式见图1。

表1 闸门特性参数

图1 积石峡中孔泄洪洞工作门结构示意(单位:mm)

在水工金属结构制作中,平面台车式定轮闸门是比较常见的产品。但积石峡中孔泄洪洞工作门叶相对于常规定轮门有如下几个特点:(1)结构尺寸大(10.76m×11.8m×2.71m),门叶自重达181.959t;(2)设计水头高(设计水头52m),属高水头闸门;(3)反向止水对闸门厚度成型尺寸要求高;(4)定轮组支承(16套轮系)对定轮踏面平面度要求高。

2 存在的主要工艺难题

根据本闸门门叶结构特点及运行工况的要求,可看出要高质量地完成该闸门的生产,需解决如下几个工艺难题:

(1)闸门支承为16套φ1000mm滚动定轮轮系,必须确保定轮踏面的平面度,也就是说必须保证该闸门定轮轮系基座面(下游基准面)。

(2)闸门止水为上游侧止水,闸门支承在下游侧,要求在保证止水座面平面度的基础上(上游基准面),必须确保上下两个基准面间的平行度。

(3)上游止水(反向止水)特性要求,上下游两个基准面间距即门叶厚度公差必须符合设计要求。

通常对此类型闸门,因其严格的几何尺寸要求,在组装时找准其中一个基准面,另一基准面需通过刨削机加工方式实现形位公差要求。可本闸门因其结构几何尺寸大,重量大,机加工难以实现。为此,我们通过合理的工艺措施,即门叶结构焊接变形控制措施,最终高质量地完成了本产品的制造。

3 主要技术工艺措施

3.1 概述

依据门叶结构特点,门叶面板侧及后翼缘均有装配要求,即各相对部位几何尺寸、平面度、平行度均有要求。为此将组装工艺由常规的单节拼装改为整体放样拼装,顶、底节中的箱形主梁与门叶拼装完后整体焊接。为增加结构稳定减少变形,对容易产生变形的部位进行工艺性打底焊接,并在门叶整体施焊时严格控制焊工人数、焊接位置、步骤及焊接参数。在节间位置错位错台的处理上,采用预留焊接的方式,方便了大组装时的调整。对台车式定轮工作面、水封平面度及与定轮轴承座面的相对高,以及门叶厚度尺寸公差等方面的要求,通过结构优化,将原设计20mm厚的支承轴承座面分解为12mm+8mm结构,即增设8mm的门叶厚度调整板,实现即控制平面度又保证门叶厚度的精度要求。为达到设计要求轴承座面到止水面距离不超过±0.5mm,在工艺上采取了二次大组装的方法来满足设计工况。

3.2 工艺流程

板料下料→组焊校正→构件防腐→各节门体组焊→一次整体大组装(迎水面朝上)→调节各节门体,严格控制各安装缝错牙,定位点焊各安装缝相接处的构件→调整合格后,组焊水封座板、反向滑块装置→根据设计尺寸返线到背水面δ=12mm的轴承座面→各节安装缝处焊定位板,加固→各节门体解体→二次整体大组装→复查各安装缝处准线δ=12mm轴承座面整体调整组焊→整体调整组焊δ=8mm轴承座面→安装及调整定轮,严格按规范及设计图纸要求检测定轮及侧轮装置尺寸,定位点焊定轮抗剪板→验收合格后,门体解体,定位板割除、打磨→出厂。

3.3 工艺措施及主要要求

本闸门相对几何位置公差要求极高,水封座面平面度不大于1.5mm,定轮踏面平面度不大于1mm,水封座面与定轮轴承面距离不大于0.5mm。制作工艺措施要求各节门体主轮轴承座面20×250×2900/2600改为两件组合,即一件12×250×2600/2900的垫板与两件 -8×250×1300的调整板组合,并对门体结构中的所有定轮抗剪板工作面进行机械加工。具体措施如下:

(1)单件组焊完毕后,应进行校正,校正后单件必须满足DL/T5018-2004有关规范要求,方可进行大组装。

(2)单节组装放样时,应严格按照图纸设计尺寸加预留焊接收缩余量(0.7/1000)。组装前应检查轨道,并控制轨道高差小于1mm。

(3)顶节门叶的吊耳组应组装成体整体镗孔后与门体组装,焊接时穿假轴施焊。

(4)内外边梁、筋板与后翼缘先组焊成体后校正,校正后单件必须满足DL/T5018-2004有关规范要求,方可进行大组装。校正后的后翼缘整体平面的不平度不超过2mm。

(5)由于各节门体设计有多处为封闭结构,故注意边梁组合件、面板上的边梁内腔位置,顶、底主梁内腔、主梁后翼缘内面及后翼缘补强板内面应先防腐,才能组焊。

(6)顶节、底节门叶整体组装时,严格控制门体的扭曲及左右双边梁后翼缘的高程,两边的边梁后翼缘平面度相差不超过2mm。由于顶、底节门叶结构中的主梁为双边梁结构,为防止主梁箱型构件焊后的扭曲变形,考虑主梁双腹板、前后翼缘同时与门体其他构件组装。在工艺上主梁后翼缘与主梁双腹板在结构上形成一封闭结构。中节门叶组装前,先将其主梁后翼缘按设计图纸要求进行刨削,再将其主梁组焊成体。单件校正符合规范要求后,再进行与门体的组装。

(7)为保证各单节门体安装缝处各构件的错牙符合设计图纸及规范要求,考虑顶节门叶下端各下隔梁及边梁下端均按设计要求施焊,与之相连的第二段门叶的上隔梁仅与门体进行点焊。左右双边梁处上端的边梁中间筋板件暂不组装,双边梁腹板同样与面板及边梁后翼缘留300mm左右不焊。与之顺推,与之相连的第三段门叶和第四段门叶的上段边梁及各隔板,暂不与门体焊接,同样底节门叶中的边梁最上端中间筋板也暂不组装;等门体整体大组装各构件错牙调整达到要求后,再与门体焊接。第二节、第三节、第四节的边梁中间筋板最后与边梁组焊。

(8)施焊前应检查门体组装后尺寸,在符合DL/T5018-2004中有关要求后,按规范再对厚度超过30mm的必须进行预热后方可施焊。焊后按规范要求,对厚度超过36mm的钢板进行焊后热消氢处理。

(9)门体调整合格检测后进行施焊,施焊顺序为:面板的拼接缝打底焊→主梁后翼缘接缝、边梁后翼缘与主梁后翼缘接缝的打底焊→主梁腔内隔板与主梁腹板角焊→主梁腹板与边梁腹板角焊打底→主梁腹板与主梁前后翼缘平角焊缝→门体整体测量调整→隔板、边梁与大梁腹板角焊缝→隔板与面板的角焊缝→主梁前翼缘与面板的贴角缝→次梁横角焊→边梁与主梁后翼缘对接缝。注意对于主梁前翼缘与面板的贴角缝、顶、底节门叶后翼缘与双腹板角焊缝,采用交错对称分段退步焊。采用偶数焊工对称施焊,施焊时尽量采取相同的焊接电流和焊接速度。

(10)为保证节间面板的平直度,采取一节门叶底部的次梁板调平后焊接。依此为基准,在整体大组装中调整组焊与之相连的下节门叶。焊后在闸门自由状态下检查门体尺寸。

(11)单件翻面进行面板不平度的处理及切割,注意划线时严格按照图纸要求进行面板宽度方向上的5mm位置的切割。

(12)为保证整个门体水封座面的不平度及与主轮轴承面的相对高差、主轮的平面度,在工艺上采取二次大组装。第一次大组装时,面板面(迎水面)朝上,整体调整各节门叶面板处的安装缝间隙(边梁处为 0,中间处 10mm)及错牙(2mm)。并同时严格检测安装缝连接处的边梁及隔梁腹板及后翼缘错位(2mm),调整检测合格后,可点焊固定安装缝处边梁、隔梁与面板及后翼缘相接的焊缝,点焊长度约200mm。整体调整合格后,检测面板不平度(每米范围不超过3mm)及反向滑块座面不平度,达到规范要求后进行顶、侧水封座板、节间止水座板的组装及调整。严格控制顶、侧水封座板、节间止水座板的整体不平度2mm,并严格控制止水座板与反向滑块之间的高差(80mm)及其平行度、倾斜度、跨距。

(13)为控制整体门叶四个侧轮的跨距及每侧的直线度,要求下节门叶下端的内外边梁在底节门叶组焊时暂不焊接,门体整体组装时,以顶节门叶上端边梁距来定位底节下端内外边梁距,并严格控制侧轮座面的不平度。

(14)所有几何尺寸及外观检测合格后,根据设计尺寸水封座面到主轮轴承座面(δ=12mm)高差,返线到背水面的轴承座面上,最后组焊定位板。

(15)门体解体。

(16)门体进行第二次整体大组装,此时组装状态是梁格朝上(背水面朝上)。

(17)各节门体重新到位调整好后,复测安装缝处面板、隔梁、边梁、后翼缘的错位情况及门体的几何尺寸。根据第一次大组装返的基准线,整体组焊δ=12mm的轴承座面,严格控制整体门体轴承座面的平面度1.5mm。组焊完毕后,最后整体调整组装δ=8mm的轴承座面,整体严格保证总的轴承座面到止水面距离偏差不大于±0.5mm。组装主轮装置时,严格控制 16个φ1000mm主轮装置的高差、跨距、平行度及倾斜度。调整定位后,将已加工好后的各定轮抗剪板贴紧于定轮装置端面,点焊在轴承面上。

4 结语

积石峡电站中孔泄洪洞工作门叶制造是一个探索、求真的过程,在施工中通过采取严格的科学质量管理及工艺技术管理措施,使闸门整个制作过程处于受控状态,确保了产品质量。经设计、监理、安装单位的检查验收,认为闸门制作工艺措施正确,质量控制完善,使闸门的各项性能指标均达到了GB/T5018-2004规范和招标文件的技术设计要求。