大直径栓接式钢堵头闸门制造工艺浅析

李涛 苏运富

中国水利水电第五工程局有限公司第一水工机械厂 四川广元 628003

某国外水利水电改扩建工程,拟在原隧洞的上半段上方分别新建竖井和取水塔等结构物,以抬高取水高程。根据施工需要,在竖井施工完成后,取水塔施工前,需在竖井口EL409m部位安装临时堵头闸门将竖井临时封闭,主要用于堵头闸门上、下工作面施工时的隔水、抵挡水压等作用。

项目取水口竖井直径为13.72m,竖井混凝土衬砌壁厚1m,竖井顶部设堵头钢闸门,将竖井封堵,相当于盖板盖住竖井。

大直径栓接式钢堵头闸门为直径15.84m的圆形闸门,闸门主材材质为Q355B,门叶总重415吨,共分为15个制造单元节,现场组拼成整体,最大单元节重31.932吨;钢堵头闸门各制造单元节段间采用条形橡胶水封、螺栓连接,为保证水封能压缩,条形水封中间开槽,成“工”字形,安装时预压缩4mm;闸门与埋件之间采用448颗10.9等级M64的螺栓连接,螺栓分别布置在Ø15.62m、Ø15.22m、Ø14.62m、Ø14.22m的圆周上,闸门与埋件一周采用“I”字条形橡胶水封封水,安装时预压缩5mm,水封设在埋件上,封水圆直径13.88m。节间水封端部与圆周水封设一橡胶块现场粘结[1]。

1 制造工艺难点

钢堵头闸门制造过程中,门叶与门槽连接为4个大圆周圈上448个连接螺栓,螺栓孔为Ø90mm,分布于15节门叶面板上,其每个螺栓孔均分布在指定圆上,螺栓孔与螺栓孔之间的相对位置精度、孔的加工精度等要求高,待门叶制造完成后加工、定位困难,效率低下。

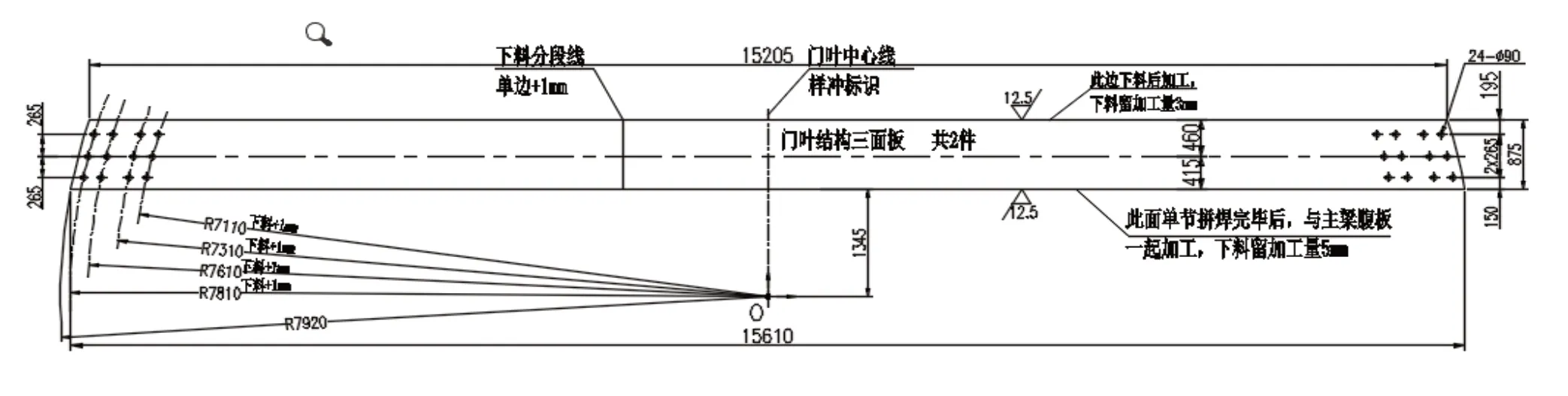

钢堵头闸门整体外形尺寸大,分15节制造,分节处闸门节间靠面板一侧采用螺栓连接,“工”字型条形水封封水,这种结构必然对连接螺栓孔的位置精度要求高,才能保证各节闸门安装过程中螺栓能够顺利进行安装,封水效果好;同时门叶节间配合面的平面度要求也很高,闸门节间配合面加工宽度230mm,加工长度最大达到15.816m,最短达到10.966m,平面度要求不大于3mm,否则闸门节间不能满足封水要求。单节钢堵头闸门节间加工要求如图1所示。

图1 单节门叶节间加工要求图

钢堵头闸门门叶主梁结构为箱型结构,其箱型结构腹板靠面板一侧焊后平面度要求高,否则影响其止水面加工质量(存在局部加工不到、局部加工量大的现象)。

2 制造工艺流程及措施

2.1 工装设计、制造

结合本项目大直径栓接式钢堵头闸门门叶结构特点,根据项目的实际需要研究、设计、制造:可调式H型梁(箱型梁)埋弧焊工装(见附图3)、钢闸门止水面快速加工装置(见附图4)、圆孔中心距离快速测量装置等。工装制造、加工过程中,各环节应严格按各工装的设计图纸进行,并在使用过程中针对使用效果、功能要求进行进一步的提升、优化、改进;钢闸门止水面快速加工装置制造时,严格控制行走轨道的平面度≦1mm、直线度≦1mm,严格控制加工设备与平台之间垂直度等。

2.2 零部件下料

大直径栓接式钢堵头闸门的关键部件“门叶面板”下料前,通过模拟焊接实验及依据相似钢结构焊件的收缩经验值,测算门叶焊接后收缩量对门叶连接螺栓孔位置控制直径的影响,并利用连接螺栓与连接孔的允许公差,在下料放样时对门叶连接螺栓孔的位置做工艺性扩大,以弥补门叶焊接时的收缩量,在下料时利用激光数控切割机高精度切割螺栓孔,实现了门叶连接螺栓孔的直接下料成型,避免了后期门叶制造成型后门叶与门槽的连接螺栓孔难以定位(大圆周上、分散在多节门叶上)、钻床加工慢的缺点;门叶其余零部件的下料均按工艺要求严格进行。门叶面板的下料控制如下图“图2单节门叶面板激光下料图”,门叶面板上的连接螺栓孔下料直接激光下料成型,下料时孔的位置半径向外扩大1mm,门叶面板两侧面预留节间各预留5mm加工量[2]。

图2 单节门叶面板激光下料图

2.3 门叶组拼、焊接

根据大直径栓接式钢堵头门叶的结构特点,门叶结构件主要是由面板、主梁腹板、主梁后翼、边梁等组成的箱型梁,且门叶位置不一样受力不一样,致使箱型梁的宽度尺寸不一。首先,根据工艺图纸对箱梁进行组拼、加固;然后利用“可调式H型梁(箱型梁)埋弧焊工装”对箱型梁进行焊接,焊接时通过调整焊接工装的液压缸,实现门叶多种宽度箱型(工字)主梁可以在同种工装上的埋弧自动焊接,且可调节船形焊接角度,提高焊接一次合格率,减少门叶变形;焊后对门叶上类焊缝根据规范、图纸等要求进行无损检测,合格后进行振动效应,去除门叶内部残余应力。说明:门叶拼装、焊接过程中,采用“圆孔中心距离快速测量装置”配套测量设备对门叶面板连接螺栓孔定期监测,确保孔的位置偏差在工艺要求范围内。箱型梁门叶焊接工装如下图“图3可调式H型梁(箱型梁)埋弧焊工装”。

图3 可调式H型梁(箱型梁)埋弧焊工装图

2.4 门叶节间止水面、节间限位装置结合面加工

根据单节门叶制造图纸,待门叶焊接完成无损检测合格,应力消除后,对门叶腹板位置节间水封止水面、限位装置结合面进行加工。由于门叶分段较多(15个单元节),加工面多(单节门叶左右两侧都需要加工),工期紧,且根据门叶风水要求:门叶节间加工精度要求高,平面度要求不大于3mm。因此在门叶加工时,研发了“钢闸门止水面快速加工装置”进行门叶节间水封止水面、限位装置结合面加工,实现了门叶加工面的快速、流水化、高质量的加工。加工过程中,随时采用水准仪检测加工面的平面度,及相关面的相对高差,确保加工尺寸符合要求。门叶加工装置见下图“图4钢闸门止水面快速加工装置图”[3]。

图4 钢闸门止水面快速加工装置图

2.5 门叶节间单侧螺栓孔加工

门叶加工完毕,以图纸尺寸为标准,采用磁座钻先钻门叶“限位装置结合面”一侧的节间连接螺栓孔,要求孔的间距、位置、加工精度均需符合图纸及规范的要求,钻孔完毕清理毛刺并验收合格。

2.6 预拼装、门叶面板侧止水面加工,圆孔测量装置快速测量验收

单节门叶验收合格后,以门叶面板向上状态,搭设门叶预拼装平台,以中节门叶为基准,拼装定位、加固后,向两侧依次拼装相邻节门叶。门叶拼装过程中,每节门叶定位、整体门叶验收测量时使用“圆孔中心距离快速测量装置”、全站仪等对门叶面板上圆周圈大范围内连接螺栓孔进行快速定位、测量,确保螺栓孔的相对位置公差及精度。拼装完成后,加工门叶面板侧止水工作面,整体尺寸验收合格。

2.7 专用钻头镐眼门叶节间连接处

门叶预拼装验收合格后,两节门叶的节间连接为螺栓连接、左右两节门叶连接处螺栓孔的位置精度要求高,否则会引起连接处孔错位、面板错位、封水面错位等系列现象。由于门叶节间空隙小,无法直接钻孔,采用先钻门叶“限位装置结合面”一侧节间连接孔(见工序3.5),然后另一侧门叶连接处在整体拼装调整到位后镐眼定位,门叶解体后单节门叶钻孔的方式,从而提高门叶连接处螺栓孔的位置精度,确保穿孔合格率100%。

2.8 完成门叶制造

对所有门叶及附件进行消缺处理,并按防腐作业指导书进行防腐蚀,完成门叶的制作。

3 结语

通过以上系列化工艺措施的实施,解决了水电工程大直径栓接式钢堵头闸门的制造、加工工艺难点技术问题。实现了大直径栓接式堵头闸门门叶的快速、流水化、高质量加工;实现了大直径范围内螺栓孔的快速定位、测量;解决了闸门连接面螺栓孔的高精度对正等系列问题,保证闸门高效率、高质量的生产制造,实现了闸门节间、门叶与门槽之间的安装一次穿孔合格率100%,封水效果良好。该工艺措施的成功实施,也为今后类似闸门的制造提供了一条新的工艺思路,具有一定的借鉴意义。