滨海吹填砂和淤泥路基的固化及施工研究*

李战国 张务民 潘凤文 李学辉 付 军 李 悦

(北京工业大学城市与工程安全减灾省部共建教育部重点实验室,北京工业大学工程抗震与结构诊治北京市重点实验室1) 北京 100124) (唐山市交通局2) 唐山 063000)(唐山市交通建设质量监督处3) 唐山 063000) (武汉理工大学交通学院4) 武汉 430063)

目前我国沿海地区有大量的建设工程项目,如沿海高速的建设、曹妃甸由围海造地而形成的工业区建设[1]等.这些工程在建设过程,路床填料通常为山皮石,且随着可开采的山皮石越来越少,价格仍在继续上涨.另一方面,沿海建设工程项目中为充分利用沿海地区的资源优势,降低项目造价,路床以下路基通常采用吹砂或淤泥固结后填筑[2-4],采用固化处理时仅有对吹填淤泥的少量研究报道[5-7].本文通过室内试验研究确定了适于吹填砂和淤泥混合物的固化剂类型及固化后混合物的力学性能,并结合实际工程研究了固化泥砂混合物作为路床填料时的施工方法,最后对吹填砂路床和山皮石路床进行了经济效益对比分析.

1 试验材料、方法与方案

1.1 试验材料

水泥为P.O42.5普通硅酸盐水泥,其3d和28d抗压强度分别为18.5MPa和44.3MPa,细度为350m2/kg.本研究试制了6种固化剂G1,G2,…,G6,其主要化学成分分别如下:G1由胶凝材料A、熟石灰、Na2SO4、矿渣组成;G2由胶凝材料A、聚丙烯酰胺、聚乙烯醇组成;G3由胶凝材料A与胶凝材料B、硫酸盐激发剂(石膏,Na2SO4,CuSO4)、减水剂、矿渣和粉煤灰组成;G4由胶凝材料 A,Al2(SO4)3,Na2CO3,一种有机高分子化合物、尿素和减水剂组成;G5由胶凝材料A、石膏、熟石灰、一种有机高分子化合物和减水剂组成;G6由胶凝材料B、石膏、生石灰、碱、一种有机高分子化合物、减水剂和矿渣组成.各固化剂的粉磨细度均达到350m2/kg以上.

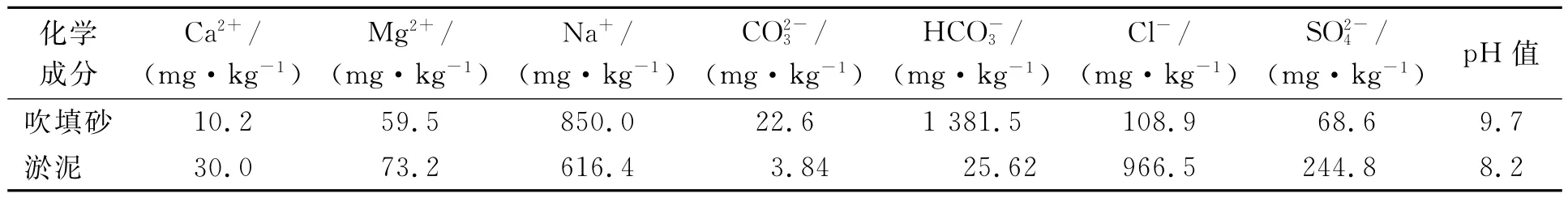

吹填砂为曹妃甸滨海大道用于填筑路基的吹填砂,淤泥为滨海大道两侧淤泥;它们的物理性质指标和主要化学成分分别见表1和表2.

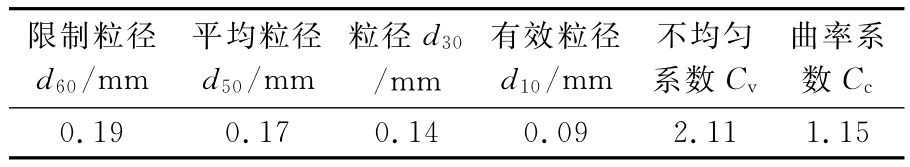

吹填砂的颗粒级配指标见表3,颗粒级配累积曲线见图1.由图1和表3可知,该吹填砂的主要粒径分布在0.075~0.3mm间,其质量分数约96%,由不均匀系数及曲率系数可知吹填砂属于级配不良砂(SP).

表1 吹填砂与淤泥的物理性能指标

表2 吹填砂和淤泥的主要化学成分

表3 吹填砂颗粒级配指标

图1 吹填砂颗粒级配累积曲线

1.2 试验方法

1)吹填砂和淤泥的物理性能试验均按JTJ051-93《公路土工试验规程》进行.

2)试样制备、无侧限抗压强度试验和劈裂强度试验参考《公路工程无机结合料稳定材料试验规程》(JTJ 057-94).

3)固化泥砂混合物的干湿循环试验没有相关标准,本研究参考文献[8]进行试验.具体过程如下:试块养护至规定龄期后,将试块取出,放入与室温相同的水中浸泡12h;然后置于室温条件下自然风干12h,此为一次干湿循环;如此反复进行干湿循环试验.

4)冻融循环试验时,试块的制备参考《公路工程无机结合料稳定材料试验规程》(JTJ 057-94)中无侧限抗压强度试块,冻融过程参考JTG E30-2005《公路工程水泥及水泥混凝土试验规程》进行.

5)现场路基的弯沉值和回弹模量测试.弯沉值测定采用贝克曼梁弯沉仪测定,测试参数如下:又轮组单轴载为100kN,轮胎接地压强为0.7 MPa,单轮传压面当量圆直径为21.3cm,2轮中心距1.5cm×21.3cm为标准车.回弹模量测试参考《公路工程无机结合料稳定材料试验规程》(JTJ 057-94)中的顶面法.

1.3 试验方案

1)确定吹填砂和淤泥的最佳混合比例.吹填砂和淤泥的质量比分别为:100∶0,60∶40,40∶60,20∶80,0∶100,以水泥作为固化剂固化不同比例的混合物,通过混合物的强度指标确定最佳混合比例.

2)确定固化强度指标最佳的固化剂.从上述方案中选择泥、砂最佳比例,结合有关参考文献和实际工程实例,考虑到固化剂的实际成本,固定水泥和固化剂G1~G6的掺量(外掺法)为7%,测试系列固化土的7d,28d无侧限抗压强度,寻求固化效果最佳的固化剂.

3)研究固化效果较好的固化剂固化泥砂混合物的其他性能指标,如劈裂抗拉强度、干湿循环性能及冻融性能等.

4)结合唐山市滨海大道海港开发区至曹妃甸段一级公路工程,采用本文的固化剂固化泥砂混合物作为路床填料,研究固化混合物的施工过程;并测试其性能.

2 室内试验结果及分析

2.1 确定吹填砂和淤泥最佳混合比例的试验结果

水泥掺量为7%时,固化不同比例泥砂混合物的7d无侧限抗压强度试验结果见表4.

表4 固化土7d无侧限抗压强度

由表4的强度结果可知,泥砂混合物其比例为40∶60时固化强度最好,固化土强度分别比纯淤泥和纯砂固化强度提高了194.7%和261.3%.故以下试验中,泥砂混合料的比例均为40∶60.

2.2 确定固化剂种类的试验结果

固化剂G1~G6和水泥掺量为7%时,固化土7d和28d无侧限抗压强度测试结果见表5.

表5 固化剂类型不同时固化土的无侧限抗压强度MPa

由表5可知,采用不同种类固化剂固化泥砂混合物时G2固化剂的7d和28d无侧限抗压强度均最高,初步确定采用G2作为固化泥砂混合物的固化剂.

2.3 其他性能试验结果

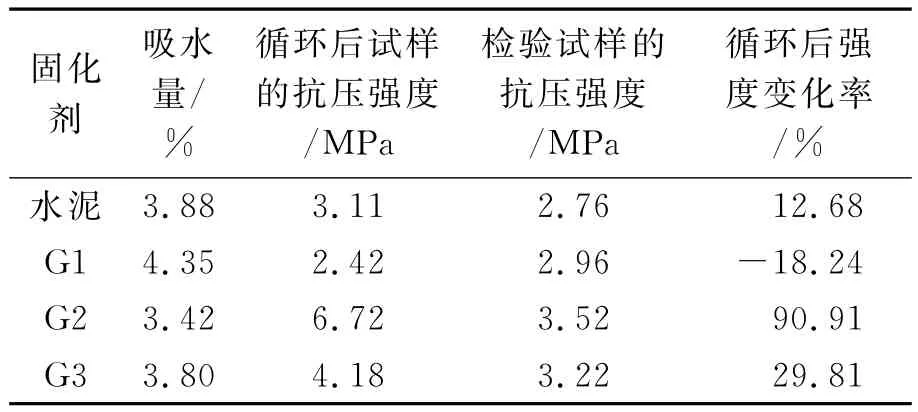

测试了G1,G2,G3和水泥掺量均为7%时,固化土的28d劈裂抗拉强度、干湿循环(36次)、冻融循环等性能,试验结果分别见表6~表8.

由表6可知,不同固化剂固化泥砂混合物的劈裂抗拉强度均超过现行《公路沥青路面设计规范》(JTJ014-97)要求的底基层用水泥稳定碎石劈裂抗拉强度0.4MPa;由表7可知,不同固化剂固化泥砂混合物经过36次干湿循环间后,强度不但没有降低,反而均有不同程度的提高,其中G2固化剂对应的循环后强度及强度变化率均最高.由表8可知,G2固化土抗冻融性能较水泥和G1,G3要好,其质量损失达5%时的冻融循环次数达到了36次,强度损失为62.95%,比同掺量下水泥固化土的强度损失减少了16.7%;且冻后强度仍能达到0.83MPa,可以满足路基底基层填料要求.

表6 劈裂抗拉强度结果

表7 干湿循环试验结果

表8 冻融实验结果

综合上述试验结果,G2固化剂在固化泥砂时的无侧限抗压强度、劈裂抗拉强度、水稳试验、冻融试验中均表现出相对较优的性能,因此在实际工程施工时选用G2作为固化泥砂的固化剂.

3 固化吹填泥砂混合物路床的施工技术

现场实验位于唐山市滨海大道海港开发区至曹妃甸段路基第8合同段.路基标准横断面为双向四车道,总宽49m.本合同段为浅海路基,路基采用吹砂填筑,完成后填70~90cm的山皮石至路床顶面.山皮石路床要求CBR值不小于8%,上路床顶弯沉值不大于140(0.01mm).路床上层分别为20cm的水泥(3.5%)稳定碎石底基层、38cm的水泥(5%)稳定碎石基层及18cm的沥青混凝土面层.

3.1 施工前的准备工作

1)混合泥砂的准备 分别将吹填砂和淤泥晾晒至含水率介于5%~6%,62~66%之间;按质量比约为40∶60的比例将淤泥和吹填砂混合,混合时采用勾机(斗容大于0.4m3)的挖斗来回翻拌,初步使泥砂混合均匀.混合完成后,测试含水量,应介于22~25%间,否则加水或晾晒至满足要求.

2)施工机械的要求 旋耕机,耕副大于250 cm,耕深大于30cm;洒水车,应具有机械加压的喷洒功能;单钢轮振动式压路机,工作质量大于12t.

3.2 施工过程与质量控制

3.2.1 试验段路床分3层施工,每层的施工工艺及质量控制相似,具体如下.

1)泥砂混合物的铺摊 将泥砂混合物运至路床地段后,使用履带式推土机按照1.15~1.18的松铺系数将泥砂混合物摊铺,摊铺厚度约为30 cm,摊铺设计宽度为4m(为确保有效摊铺宽度及压实度,实际摊铺宽度为4.5m);尽量保证均匀的摊铺厚度.施工过程中注意捡除超尺寸颗粒及其他杂物.

2)泥砂混合物平整处理 使用旋耕机对泥砂混合物进行拌和2~3遍,拌和深度应达到土的层底并派专人跟随拌和机,随时检查拌合深度并配合旋耕机操作人员调整拌和深度,通过测定松铺厚度可知道拌和深度是否达到要求.拌和机拌和速度不宜太快,一般控制在6m/min左右.拌和完成的标志是:混合料色一致,水分合适均匀.拌和过程及时检查含水量,水分不足应及时补洒.

3)喷洒固化剂及其与泥砂混合物的拌和过程 按计算好的添加量将G2固化剂均匀洒在平整的泥砂混合物表面,然后用旋耕机沿着路床方面拌和4~5遍,拌和过程中设专人跟机检查拌和深度,确保固化剂与土拌和均匀.及时检测土、固化剂、含水量等剂量,如发现不足,应及时采取相应的技术措施;拌和完成的标志是:混合料颜色一致,水分合适均匀.

4)混合料的压实处理 拌和完成后立即用压路机在路床全宽内进行碾压,碾压速度先慢后快,一般需要碾压6~8遍;然后采用振动压实1~2遍.压实完成后,测定压实度,保证压实度大于95%.碾压过程中,应注意严禁压路机在已完成或正在碾压的路段上调头和急刹车,应保证稳定土表面不受破坏;稳定土的表面应保持潮湿,如表面水蒸发很快,应及时补洒少量水,严禁洒水碾压.碾压过程中,如有“弹簧”、松散、起皮现象,应及时翻开,重新拌和或用其他方法处理,使其达到质量要求.

3.2.2 养生处理 固化土碾压完成后,应立即进行养生.养生时采用洒水车在稳定土表面喷洒2~3遍水,然后表面覆盖帆布,养生期一般为7 d.养生期间,应注意保持稳定土表面润湿;若较干,应随时洒水处理.进入养生期后,应封闭交通,除洒水车外,其他车辆不得通行.施工车辆必须通行时,应限制载重车辆通行,通行车辆速度不应超过20km/h,严禁急转弯或急刹车.

3.3 固化泥砂混合物路床的技术指标

7d后测试了固化泥砂混合物路床的回弹模量及弯沉值,并通过钻心取样测试了固化泥砂混合物的无侧限抗压强度.7d时回弹模量平均值为219.7MPa,弯沉平均值为64(0.01mm),无侧限抗压强度为2.03MPa.本合同段要求路床顶面回弹模量不小于40MPa,本文中路基回弹模量实测值达219.7MPa,远高于设计要求值;同时该项目中弯沉值要求小于140(0.01mm),本文实测弯沉值为64(0.01mm),也满足设计要求.由此可知,采用固化泥砂混合物代替山皮石在经过本文的施工后,其技术指标均能满足设计要求.

4 固化吹填泥砂路床的经济效益对比分析

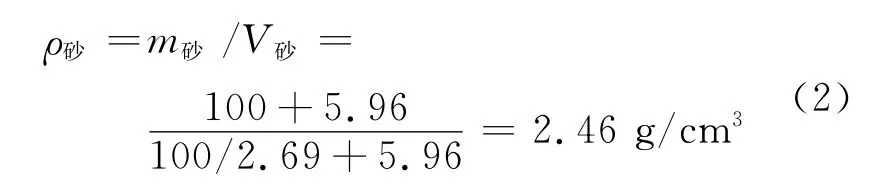

据唐山市交通局介绍,目前曹妃甸开发区的山皮石运到现场的价格为85元/m3;吹填砂的成本为30元/m3;淤泥的成本为6元/m3.G2固化剂的价格为310元/t.在试验段施工过程中,实测压实度为95%时,泥砂混合物的表观密度为1.69 g/cm3,据此理论上可大概算出1m3中泥和砂的体积百分比.计算过程如下.

假设1m3泥砂混合物中砂的体积为V,则泥的体积的为(1-V)m3.故

式中:ρ泥=1.31g/cm3(见表1);ρ砂可根据吹填砂的比重2.69g/cm3及天然含水量5.94%大概计算得到(假设砂的质量为100g):

将ρ砂和ρ泥代入式(1),得V=0.33m3.

故通过理论计算可大概得到1m3泥砂混合物中砂的体积约占0.33m3,泥的体积约占0.67m3.

1m3泥砂的成本约:0.33×30+0.67×6=13.92元.

固化1m3泥砂所需的固化剂成本约:1.69×0.07×310=36.67元.

故固化后1m3泥砂混合物填料的成本约:13.92+36.67=50.59元.

由上述计算可知,采用固化泥砂混合物代替山皮石作为路床填料,可节约成本约(85-50.59)×100%/85=40.5%;一个1km 长,50m 宽,80cm厚的路床,采用固化泥砂混合物作为填料时,可节约成本约(85-50.59)×1 000×50×0.8=1 376 400元=137.64万元.

5 结 论

1)采用水泥固化不同质量比例的淤泥和吹填砂,当淤泥和吹填砂的质量比例分别为40%和60%时,固化泥砂混合物的强度达到最高值;当采用不同类型的固化剂固化泥砂混合物时,本文研制的G2固化剂(由胶凝材料、聚丙烯酰胺、聚乙烯醇组成)的固化强度相对较高.

2)当采用G2固化剂固化40%的淤泥和60%的吹填砂混合物时,固化混合物表现出较高的劈裂强度、较好的抗干湿循环及抗冻融循环性能.

3)本文提供了一种现场固化吹填砂和淤泥混合物的施工方法.采用本文的固化剂及泥砂混合物施工后,其回弹模量和弯沉值均满足公路路基设计要求.

4)本文提供的固化泥砂混合物与山皮石路床填料相比,可节约成本约40.5%.

[1]尹延鸿.对河北唐山曹妃甸浅滩大面积云填海的思考[J].海洋地质动态,2007,23(3):1-10.

[2]阮煜琳.09年中国将围海造地150平方公里拉动投资2 万 亿 [EB/OL].(2009-02-16)[2011-01-11]http://www.chinanews.com.cn/cj/gncj/news/2009/02-16/1565514.html.

[3]姚忠岭.曹妃甸工业区吹填砂土地基的处理研究[D].唐山:河北理工大学资源与环境学院,2007.

[4]胡顺洋,施 华,刘 海.吹填砂路基回弹模量试验研究[J].路基工程,2010(2):172-173.

[5]李战国.工业废渣制备软土固化剂若干问题探讨[D].北京:北京航空航天大学交通学院,2009.

[6]骆昊舒.天津市滨海新区固化氯盐渍土综合性能研究[D].西安:长安大学公路学院,2009.

[7]柴寿喜.固化滨海盐渍土的强度特性研究[D].兰州:兰州大学土木工程与力学学院,2006.

[8]赵卫全.新型固化剂固化土试验研究[D].杨凌:西北农林科技大学水利与建筑工程学院,2003.