港西油田油泥砂处理技术研究及现场试验

郑妍 ZHENG Yan;刘爱钦 LIU Ai-qin

(中国石油大港油田第五采油厂,天津 300283)

0 引言

油气开发过程产生的油泥砂主要是由重质油包裹在吸水膨胀后的黏土矿物表面,形成“油包泥包水”悬浮颗粒,这种悬浮颗粒互相粘接,形成“团粒结构”的膏状塑流体,未经处理的油泥砂,积存年限久,长期占用场站生产设施,存在环保隐患,如何资源化利用油气田开发过程中产生的油泥砂是绿色矿产建设的重中之重[1],油泥砂取之于地层,是否可以通过调剖技术用之于地层,实现矿场闭环管理,攻关难点是根据油泥砂特性进行调剖体系研发、调剖选井及开展现场注入工艺试验。

1 高固相油泥砂混悬调剖体系开发室内试验研究

1.1 油泥砂物性分析

针对港西油田不同沉降罐产生的油泥砂现场取样化验,利用热失重分析仪和激光粒度分析仪,检测油泥砂有机质含量、泥砂固相、平均粒径中值,为高固相油泥砂混悬调剖体系开发提供依据。结果见表1。

表1 各沉降池油泥砂样品组分比重及粒径数据表

通过实验分析得知,港西油田油泥砂中有机质的比重为22.42%~53.12%,且原油组分中以重质油、沥青胶质为主,在原油有机物中占比大于70%。

1.2 油泥砂混悬调剖体系配方研发

流动性是解决油泥砂注入性的第一步,如果裹挟的砂子粒径偏大,与地层孔隙孔喉不匹配,在注入过程中会出现堵泵、堵地层,造成调剖注入压力上升快,或井下砂埋[2]。根据Stockes 沉降公式,利用高分子化合物/钠基膨润土增大体系的表观粘度和空间位阻,减小颗粒沉降。

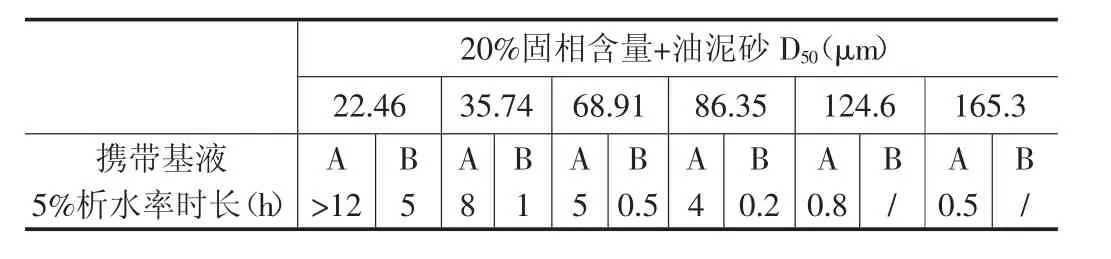

悬浮基液配置:聚合物0.3%和泥浆5%,两种溶液的体积比1~3。为了对比悬浮效果,以及考察油泥砂自身的携带能力,另外对油泥砂进行2 倍体积地层水稀释,观察静置后析出5%自由水的时长。其中A 表示0.3%聚合物∶5%泥浆=2;B 表示2 倍体积地层水稀释。实验结果见表2。

表2 悬浮基液悬浮性对比实验数据表

考虑到在一定排量注入,水体流动扰动有助于延长油泥砂混悬调剖体系中固相颗粒的沉降时间。通常认为大于30min 沉降时间可视为悬浮性能满足调剖注入要求。通过实验数据得出,在满足地层孔喉大于3 倍颗粒直径的前提下,对于粒径<70μm 的油泥砂颗粒,可以直接用水稀释携带,试验应用严重窜流地层调剖;对于70μm<粒径<125μm可应用0.3%聚合物和5%泥浆的悬浮携带液;而对于粒径>125μm 的固相物,不建议应用简单的悬浮携带液进行调剖注入。

油泥砂混悬调剖体系是以泥砂为主的无机颗粒调剖剂,不同粒径范围的油泥砂适应不同井况调堵应用。通过控制油泥固含量、分散剂、悬浮剂的加量,可获得悬浮稳定、不同剪切粘度的油泥调剖体系配方,见表3。

表3 油泥砂调剖体系配方表

1.3 调剖体系注入性、封堵性评价

室内采用大型离心机按照500rpm~1500rpm 不同转速,获得粒径范围小于30μm 的A 型油泥砂和粒径30μm~100μm 的B 型油泥砂。

对A 型油泥砂加入现场水稀释,B 型油泥砂加入2‰聚合物溶液稀释,获得不同固相含量的油泥砂基础体系。对基础体系添加乳化剂、悬浮剂、分散剂等,调制油泥砂调剖体系的悬浮能力达到30min 不沉降即可。

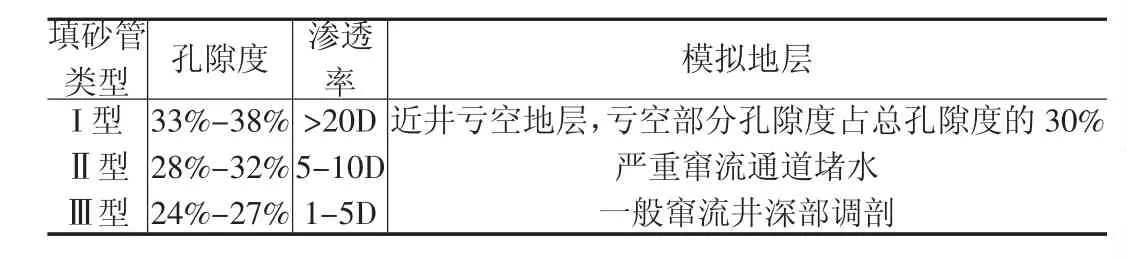

采用50cm 多点测压的石英砂填砂管模拟调剖目的层,参数见表4。

表4 填砂管物性参数表

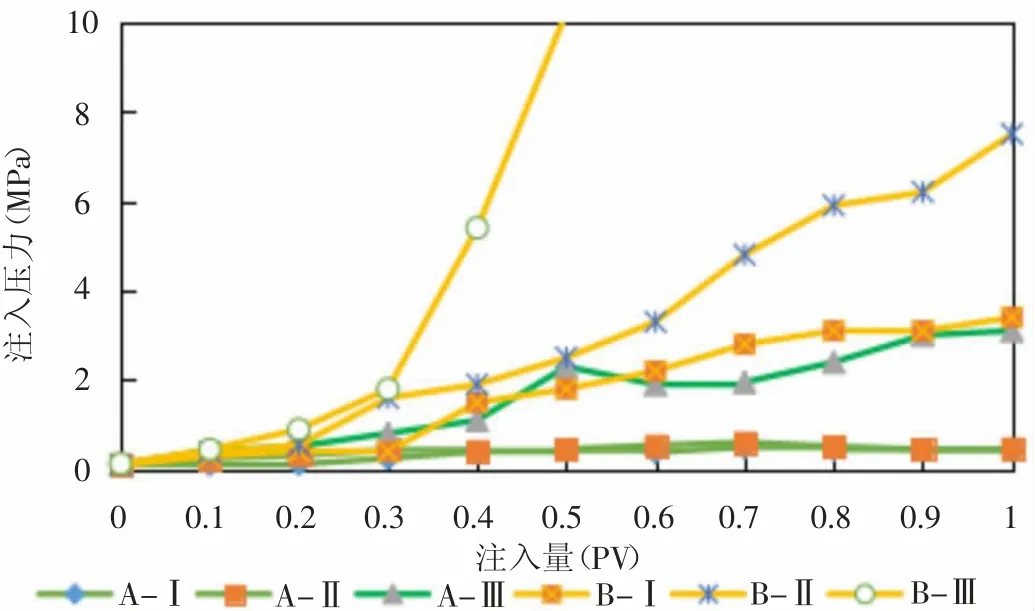

1.3.1 固含量10%油泥砂A 型、B 型调剖体系注入性评价

体系的注入性随着固含量的升高会降低,选用固含量10%油泥砂调剖体系代表着A 型、B 型调剖体系各自最佳的注入性,同时避免了调剖效率低、固含量低导致的井组窜流问题,建立各自与调剖目的层Ⅰ、Ⅱ、Ⅲ型的注入性匹配关系。(图1)

图1 固含量10%油泥砂调剖体系注入性、封堵能力实验

从图1 可以看出,10%的固含量的A 体系,满足全部调剖目的层,尤其是Ⅰ、Ⅱ型地层,最大注入压力0.65MPa,基本不阻碍。而B 体系除了Ⅰ型地层能平稳注入,注入压力最大3.4MPa,Ⅱ、Ⅲ型地层,注入压力增速很快,Ⅲ型地层在注入0.5PV 时注入压力已大于10MPa。

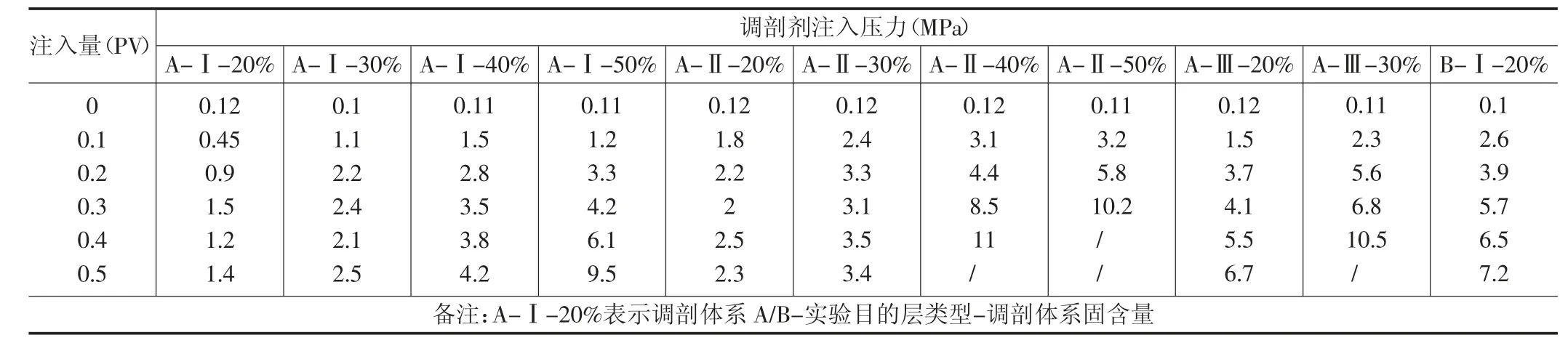

1.3.2 不同固含量下油泥砂A 型、B 型调剖体系注入性、封堵能力评价

优化不同固含量下A 型、B 型体系的注入性,在保证安全注入性的前提下获取最优的固含量范围,实验设计了A 型体系固含量20%、30%、40%、50%,实验调剖目的层Ⅰ、Ⅱ、Ⅲ型;B 体系固含量20%,实验调剖目的层Ⅰ型。实验结果见表5。

表5 不同固含量油泥砂调剖体系注入性评价数据表

以上实验表明,如果选择A 体系,根据不同调剖目的层可以在固含量10%-40%之间调整封堵强度,但若选用B 体系应相对谨慎。B 体系不适合深部调剖,固含量10%时即可对最疏松的调剖目的层Ⅰ型建立明显的渗流阻力。

1.3.3 调剖剂组合封堵能力实验结果

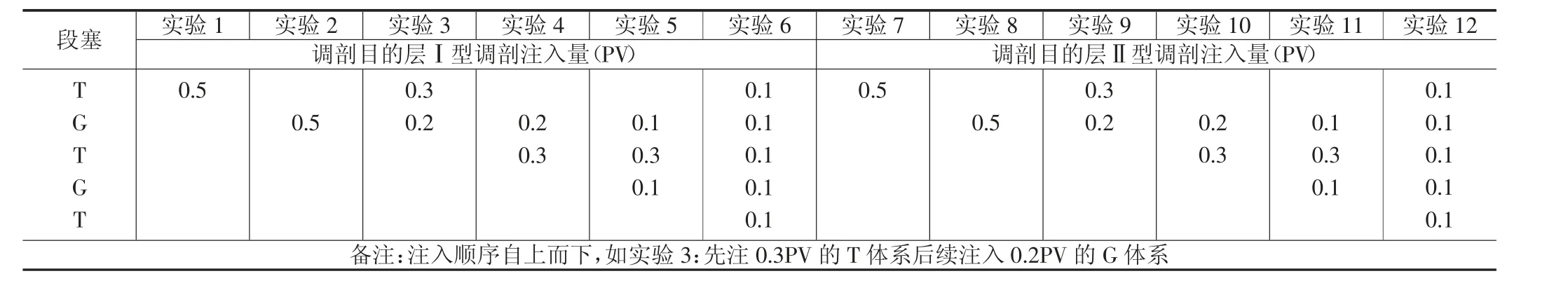

根据上述实验结果,对Ⅰ型地层,实验设计固含量30%的A 体系;对于Ⅱ型地层,实验设计固含量20%的A体系。油泥砂调剖体系(表6 简称T)与聚合物凝胶体系(表6 简称G)总计注入量0.5PV。按照常用段塞组合实验设计见表6,调剖后实验结果见图2、图3。

图2 调剖目的层Ⅰ型调剖剂组合体系封堵能力评价图

图3 调剖目的层Ⅱ型调剖剂组合体系封堵能力评价图

表6 调剖剂段塞组合实验设计表

从实验结果来看,油泥砂调剖体系与凝胶调剖剂的组合调剖,不论是哪种段塞组合,对Ⅱ型地层的封堵能力普遍比Ⅰ型地层要强,平均压力增幅在1-2MPa。单独的体系都存在后期被注入水突破后压力迅速降低,这种规律在以油泥砂体系为前置段塞,凝胶体系为后置段塞的调剖剂组合中也得到同样体现,如实验3 和9。而以凝胶作为前置或局部阻挡,后置油泥砂调剖体系封堵能力强,如实验4、5、6 和实验10、11、12。

2 油泥砂调剖配套工艺研究

2.1 沉降池油泥砂预处理工艺研究

油泥砂预处理装置共包含5 个系统:高压稀释系统、螺杆泵系统、螺旋提升系统、滚动筛分系统、皮带传输系统(见图4)。污油池内的原始产出油泥砂经高压稀释系统进行搅拌稀释,由螺杆泵系统传输到滚动筛分系统进行不同粒径级别的分选,经筛分处理后的油泥砂由罐车运输到各单井点进行调剖施工。其中,滚动筛分系统是该装置的核心,可以通过控制筛网的大小满足现场对油泥砂粒径的需求,确保了油泥砂来料的稳定性及注入性能[3]。

图4 油泥砂预处理装置流程图

2.2 耐磨型大行程柱塞泵调剖工艺

针对常规调剖泵柱塞钢套不耐磨导致后期密封不严等问题,更换陶瓷内套并加大柱塞行程,满足施工排量<20m3/h,粒径<8mm,固含量<40%调剖注入要求。

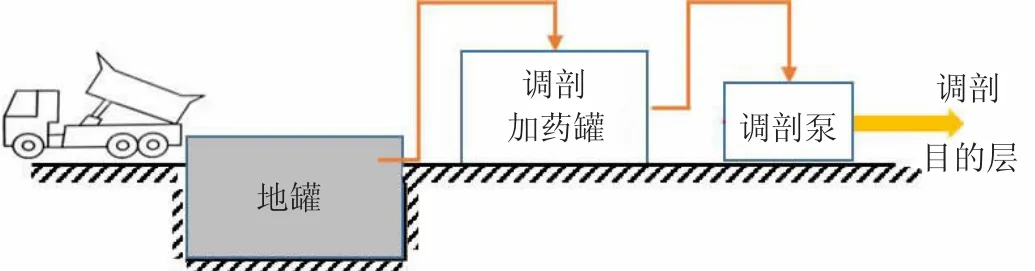

工艺流程如图5:油泥砂经运输车装运至井场泥砂型混配调剖配液装置(简称地罐),地罐蓄水1/3 容积后启动搅拌器,搅拌30min-2h(期间根据卸车油泥砂含水、粘度调整其与配液水的比例1:1-1:5,按需添加分散剂、悬浮剂),启动提升泵将配液后的油泥砂分散体系提升至调剖加药罐,继续搅拌30min,启动调剖泵开始施工。

图5 油泥砂调剖流程示意图

3 现场试验应用

3.1 调剖选井及设计优化

3.1.1 选井标准 经过室内物模研究,确定油泥砂调剖选井应满足条件见表7。

表7 油泥砂调剖选井条件表

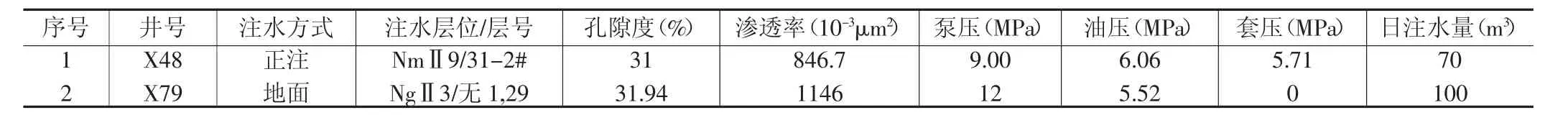

3.1.2 调剖设计优化 按照选井标准,确定X48、X79井为采出液沉积物调剖优选井,见表8。

表8 X48、X79 井生产数据表

3.2 现场试验

X48 和X79 井共计注入高固相油泥砂混悬调剖10160m3,平均压力增幅0.8MPa。有效期内受益油井累计纯增油613 吨。

4 结论

①油泥砂调剖体系固相颗粒粒径是影响调剖注入性的首要影响因素,在控制固相颗粒粒径的基础上,通过调整体系的固相浓度可提高体系对地层的封堵性。

②油泥砂调剖体系自身调剖存在被稀释、易突破的缺陷。与凝胶调剖体系组合使用时,应将凝胶体系作为前置段塞形成阻挡,能削弱油泥砂调剖体系被稀释的不足,同时能发挥其架桥封堵能力。