LiFePO4/C|石墨锂离子电池的高温循环性能

许 瑞,赖旭伦,赵丰刚,吴 凯

(东莞新能源科技有限公司,广东东莞 523808)

采用水基胶粘剂并用水代替N-甲基吡咯烷酮(NMP)作为溶剂,开发水基体系磷酸铁锂(LiFePO4)正极,具有价格方面的优势。对相同的材料而言,水基体系与以NMP为溶剂的油基体系相比,在60℃下的1 C循环性能略差,而45℃及常温(23±2℃)下的性能基本上没有差别。高温循环性能差,也是限制 LiFePO4材料应用的主要原因之一[1]。

LiFePO4/C|石墨体系动力电池的高温循环性能不理想[2-3]。K.Amine等[2]发现,阳极极化的增加较快,且在高温下,正极中的Fe3+溶解并沉积在阳极表面,还会进一步还原,生成金属Fe颗粒;若将有可能分解生成HF的 LiPF6盐换成LiBOB,电池中负极Fe的沉积量会急剧下降。水基LiFePO4/C|石墨体系锂离子电池高温循环性能衰减较快的原因有:①Fe3+溶出有可能会加剧高温循环衰减;②采用水基体系正极,在电芯制备过程中,水分可能脱除不干净,会加剧 LiPF6分解生成HF,进而加速铁Fe3+的溶解和沉积。

N.Dupré等[3]发现,在 LiFePO4表面包覆碳层,可对小颗粒、大比表面积的纳米LiFePO4与电解液接触的表面进行保护,阻止Fe3+的溶出,在高温贮存或循环时,正极表面会形成电子导通性较差的有机层。

不同厂家使用的碳源及包覆工艺不同,效果差别大,因此需要对水基LiFePO4/C|石墨体系锂离子电池高温贮存及循环时的实际行为进行量化分析。本文作者对LiFePO4/C|石墨体系锂离子电池进行分析,取得高温循环性能量化的结果,以对循环衰减的机理作进一步的分析、研究和验证。

1 实验

1.1 粉体分析

用JEM-2010 HR型透射电子显微镜(TEM,日本产)对LiFePO4/C(东莞产,碳含量3.2%,工业级)进行分析,观察LiFePO4及表面碳层的包覆情况。

1.2 电池的制备

以聚偏氟乙烯(PVDF,美国产,电池级)、导电碳 SP(瑞士产,电池级)、LiFePO4/C、聚乙烯醇(PVA,英国产,工业级)为原料,按溶剂型配方 m(PVDF)∶m(SP)∶m(LiFePO4)=5∶5∶90 和水基配方 m(PVA)∶m(SP)∶m(LiFePO4)=5∶5∶90分别制备 LiFePO4浆料,并按 0.02 g/cm2的量涂覆于处理过[4]的16μ m厚的铝箔(东莞产,电子级)上,制备正极片,极片密度为2.1 g/cm3。将羧甲基纤维素钠(CMC,东莞产,食品级)、导电碳SP、丁苯橡胶(SBR,东莞产,工业级)与人造石墨(东莞产,电池级)按质量比2∶2∶2∶94混合制浆,并涂覆0.01 g/cm2于10 μ m厚的铜箔(东莞产,电子级)上,制备负极片,极片密度为 1.5 g/cm3。 以 Celgard M824膜(16 μ m厚,美国产)为隔膜,1 mol/L LiPF6/EC+PC+DEC(体积比 1∶1∶1,>99.99%,东莞产)为电解液,铝塑膜为密封包装件,按设计的3.0 Ah容量,采用本公司的卷绕工艺,制备尺寸为109 mm×101 mm×30 mm的方形软包装电池。

将漆包铜丝整理成平行的单根、Φ=32 μ m 的铜丝,将铜丝一端长约30 mm,浸入 1 mol/L H2SO4(深圳产,AR)中浸泡10~20 min,取出后用去离子水清洗,再用无水乙醇(广东产,AR)浸泡,洗净残留的物质。为观察循环过程中正、负极的变化,在制备电池前的工序中,取出未注液顶封的电池,在隔膜中插入处理后的铜丝(东莞产,电子级),制成三电极电池,其他制备工序与正常电池相同。铝塑膜热封后,外露的铜丝用镍片(0.1 mm×4.0 mm,东莞产,电子级)转接焊,并用Kapton高温胶带(美国产,电子级)固定。

将电池按生产流程进行活化和容量测试,取合格且性能一致的电池,在LIP-3AHB01型锂离子电池高温化成系统(杭州产)上进行60℃、1 C循环,电压为2.00~3.65 V。

为研究水基正极片的电化学阻抗谱(EIS),用模具冲切极片、隔膜,预留对称的极耳区(长25.0 mm,宽 4.0 mm)并焊接0.1 mm×4.0 mm的铝片,灌注电解液,制备对称电池。

为考察浆料贮存后极片的扩散性能是否有变化,以及验证文献[3]中的结果,将制备极片的浆料静置30 d,再涂覆、干燥,并按相同的步骤制备电极与对称电池,进行分析。

1.3 电化学性能分析

将电池按照设计的1 C循环程序循环,每循环100~200次后,再以0.2 C小电流放电150 min[放电深度(DOD)为50%],放完电后,将待测电池拆解,并将开路电压为3.2~3.3 V电池的正极与铜丝电极接入2000型电池测试系统(武汉产)的相应电极接头,用小电流(20~50 μ A)对铜丝镀锂 2 h,将镀完锂的铜电极作为锂参比电极。

用Im 6eX电化学工作站(德国产)对上述镀锂的三电极电池及对称电池进行EIS测试,频率为30 mHz~500 kHz。

EIS测试完毕后,将三电极电池置于恒温箱中,以正极及参比电极作为监控对象,在BT 2000型电池综合测试仪上(美国产)进行一次60℃下的0.2 C循环。

取新鲜的负极片及循环测试过程中的LiFePO4/C|石墨体系电池,放电至2.0 V,拆解并取出负极片,刮取2~5 g未洗涤的电极粉末,在105℃下烘干2 h后,进行消解处理[5],再用Thermal iCAP 6300型电感耦合等离子发射光谱(ICPOES)仪(美国产)进行 ICP-OES测试[5],分析Fe3+的含量。

2 结果与讨论

2.1 粉体的TEM分析

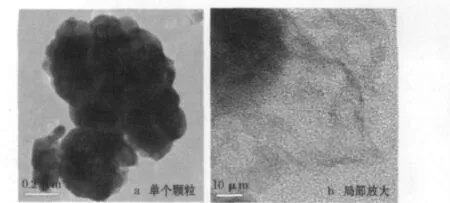

图1为LiFePO4/C的TEM图。

图1 LiFePO4/C的TEM图Fig.1 Transmission electron microscopy(TEM)photographs of LiFePO4/C

从图1可知,LiFePO4/C是100 nm大小的一次颗粒表面包覆导电碳的结构,并由几十个一次LiFePO4颗粒团聚成为二次颗粒,二次颗粒的粒径约为 1 μ m,一次 LiFePO4颗粒的表面包覆了不均匀的导电碳层。包覆的碳层为无定形碳,碳层为原位生成,厚度在20 nm以上。

2.2 对称电池的EIS

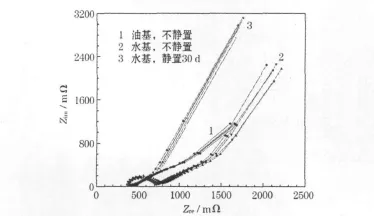

LiFePO4/C极片对称电池的EIS见图2。

图2 LiFePO4/C极片对称电池的电化学阻抗谱(EIS)Fig.2 Electrochemical impedance spectra(EIS)of symmetrical cell using LiFePO4/C electrode

从图2可知,与油基 LiFePO4/C)相比,水基LiFePO4/C极片的电阻(实部)相近,但有一个明显的半圆,且第 2个半圆简化成一条直线,说明水基LiFePO4/C极片的锂盐电解质(LiPF6)扩散系数较大,电解质在其中的扩散较差。水基浆料搅拌后静置30 d再制备的对称电池,半圆环变弱,第2个半圆近似消失,与油基极片接近,此现象需要进一步研究。

2.3 三电极电芯监测及分析

2.3.1 EIS分析

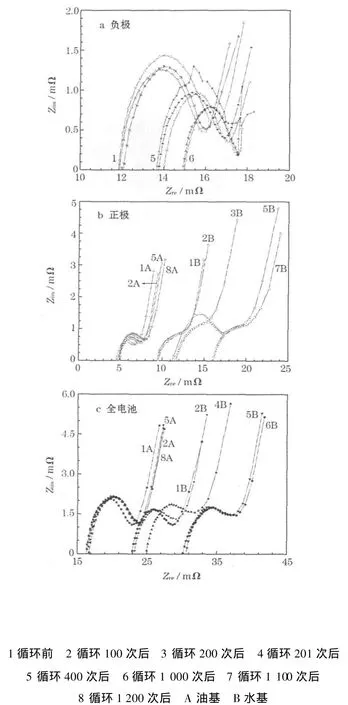

对循环不同阶段的三电极电池的正极与参比电极、正极与负极以及负极与参比电极分别进行50%DOD放电,再进行EIS分析,结果见图 3。

图3 不同循环阶段电池的EISFig.3 EIS of cell at different cycle state

从图3a可知,两种LiFePO4/C|石墨体系锂离子电池的负极EIS在循环过程中有变化,变化趋势几乎相同,且随着循环的进行,谱图中半圆环几乎不变,而直线区域逐渐变短,接近消失,表明LiFePO4/C|石墨体系锂离子电池的负极界面有变好的趋势;从图3b可知,油基体系的正极阻抗谱变化较大,而水基体系的正极EIS呈增大趋势(实部从9.5 mΩ增加到16.2 mΩ),表明正极极化增大是水基体系全电池阻抗增大的主要原因,与文献[2]的报道略有不同。水基正极与油基正极主要差别在于胶粘剂,通常,油基正极用的胶粘剂为PVDF等,而本实验选用的胶粘剂为PVA。

从图3c可知,正、负极的EIS与全电池的EIS有加和性,且引起上述变化的最主要因素是正极,负极无论所对应的正极是水基体系还是油基体系,均变化不大。从图3可知,水基体系正极的内阻较油基体系约大100%。

2.3.2 正/负极放电曲线对比

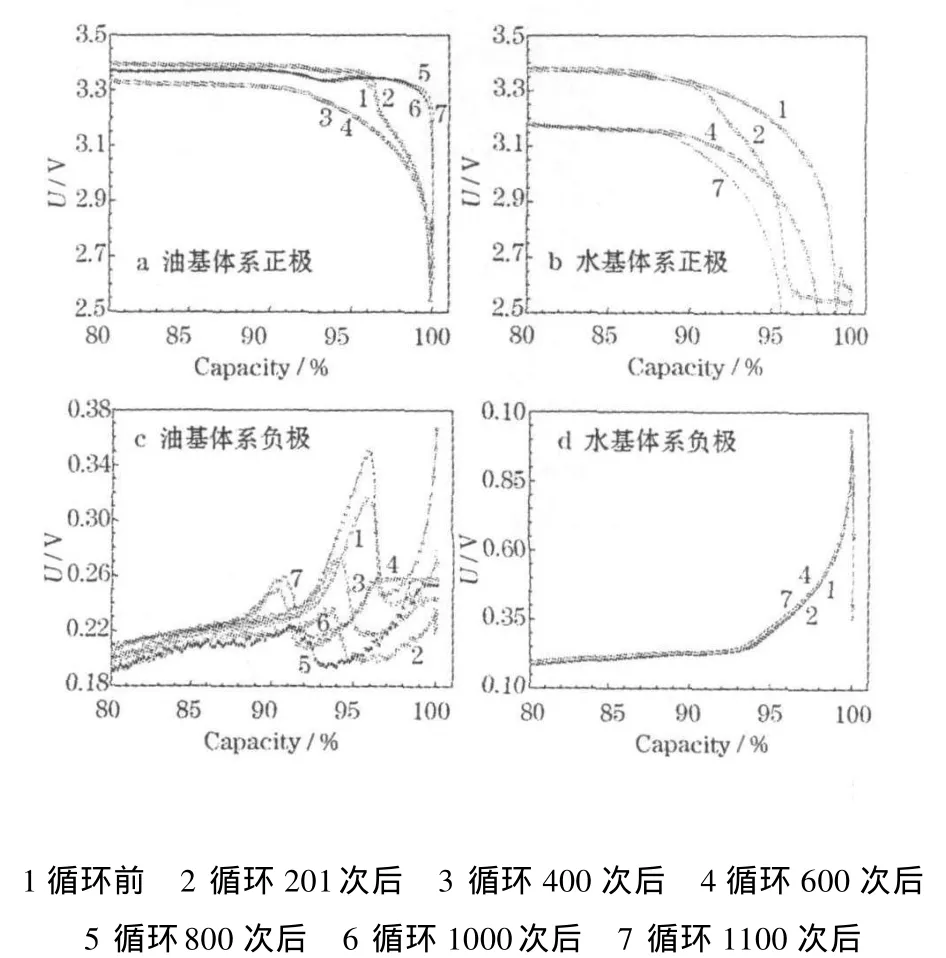

为了进一步研究循环过程中正、负极的变化,以金属锂为参比电极,对循环过程中不同阶段的三电极电池的正、负极的电位进行分析,结果见图4。

图4 不同循环阶段三电极电池正、负极的电位Fig.4 Potential of anode and cathode of tri-electrode cells at different cycle state

从图 4可知,不同循环阶段,负极的电位变化不大,而正极有较明显的变化。水基体系的正极电位逐渐下降,若负极电位不变化,表明正极的极化是导致LiFePO4/C|石墨体系锂离子电池高温循环性能下降的主要原因。在截止电位一定的情况下,电池的放电容量会减少,即循环容量衰减过快。

在循环过程中,油基 LiFePO4/C|石墨体系锂离子电池的负极界面相对比较稳定,但容量平稳下降,正极极化有增大的趋势,水基体系正极的变化较为明显。

2.3.3 循环过程中负极片Fe3+含量的变化

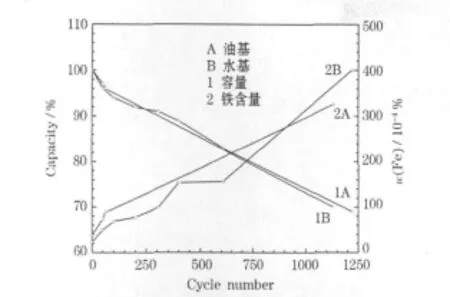

LiFePO4/C|石墨体系锂离子电池循环的容量保持率及循环过程中负极Fe3+含量的变化见图5。

图5 LiFePO4/C|石墨体系锂离子电池负极的铁含量Fig.5 Fe3+contents of LiFePO4/C|graphite system Li-ion batteries

从图5可知,LiFePO4/C|石墨体系锂离子油基三电极电池在60℃时1 C循环1 100次,容量保持率约为70%,而水基LiFePO4/C|石墨体系锂离子三电极电池容量保持率为70%所对应的循环次数约为1 000次。两种LiFePO4/C|石墨体系锂离子三电极电池的Fe3+溶出随着循环次数的增加均呈线性上升的趋势,且速率接近,表明胶粘剂对Fe3+的溶出反应没有影响;在电池循环过程中,Fe3+的溶出一直进行,与文献[3]报道的有所不同。

3 结论

研究了水基(油基)LiFePO4/C|石墨体系锂离子电池在60℃时的1 C循环性能。在相同的容量保持率(70%)下,水基体系较油基体系的循环次数约少100次;Fe3+的溶出速度与胶粘剂无关。

水基LiFePO4/C|石墨体系锂离子电池正极极化逐渐增大;在相同配比的条件下,水基胶粘剂制备的正极片较油基胶粘剂制备的正极片扩散系数大,是高温循环性能较差的主要原因。

[1]CHE Hai-ying(车海英),YANG Jun(杨军),WU Kai(吴凯),et al.二(三氟甲基磺酰)亚胺锂对磷酸铁锂正极高温行为的影响[J].Acta Chimica Sinica(化学学报),2011 69(11)1 287-1 292.

[2]Amine K,Liu J,Belharouak I.High-temperature storage and cycling of C-LiFePO4/graphite Li-ion cells[J].Electrochem Commun,2005,7(7):669-673.

[3]Dupr é N,Jean-Frédé ric M,Jeremy D,et al.Aging of the LiFePO4positive electrode interface in electrolyte[J].J Power Sources,2010,195(21):7 415-7 425.

[4]MEI Ming(梅铭),LAI Xu-lun(赖旭伦),HE Li-ping(何丽萍),et al.锂离子电池用水基印刷导电油墨的制备[J].Battery Bimonthly(电池),2012,42(3):132-135.

[5]NI Wei-hong(倪伟红),CHEN M ei-chun(陈美春),JIA Yan-bo(贾彦博).微波消解ICP-OES法同时测定化妆品中 Pb,As,Hg.[J].Chinese Journal of Analysis Laboratory(分析实验室),2008,27(12):326-328.