基于知识驱动的覆盖件模具型面参数化设计研究

康爱英

(湖南信息职业技术学院,长沙 410013)

0 引言

覆盖件模具是决定产品外形、质量、性能、安全的薄板覆盖件的制造工具和方法,将知识工程这一国际研究热点融入覆盖件模具的设计当中,已成为覆盖件模具开发的发展趋势。当前,我国汽车需求量急剧增长,在这一背景之下,我国的汽车工业必然会面临着快速的增长。同时,我国的CAD/CAM在快速的应用过程之中,也促进了我国的汽车制造技术的大幅提高。但是,在工艺设计方面,我国的水平依然比较低,这已经成为了制约我国汽车工业发展的一个的瓶颈。因此,通过运用先进的汽车制造思想以及信息技术来有效地提升我国的汽车覆盖件的工艺设计水平,对于我国的汽车工业的快速发展具有非常重要的现实意义,这也要求我们必须不断地提升汽车覆盖件的模具设计核心技术,进而推动我国整个模具工业的发展以及我国汽车工业的进步。

1 知识工程的定义和关键技术

1.1 知识工程的定义

任何问题的解决都需要一定的知识或者经验作为基础,而知识工程的核心问题就在于如何获取经验和知识,并且将其表达出来。通过决策、分析、设计、规划以及实施,使得相关的问题,能够在现有的条件之下得到解决。其主要的研究对象是如何利用计算机信息技术来获取需要的知识和经验,并且通过计算机信息技术对相应的知识进行组织分析,确保建立的知识库的质量,并且在此基础上运用相应的知识来对实际的问题进行分析和处理,以期能够顺利的解决实际问题。知识工程相较于以数据为主的信息处理其处理的对象时只是,因此涉及到大的问题也非常的宽泛,同时也更为复杂[2]。

1.2 知识工程的关键技术

科学技术的迅速发展及计算机应用领域的日益广泛,使得计算机已经从传统的数据处理转变为知识处理,数值处理转变为非数值处理。在数据库技术人工智能的有效结合和相互促进下,演绎数据库、专家数据链、知识数据库方面的研究成果显著,这些都为知识驱动的工程应用奠定了坚实的基础。归结起来,知识工程的关键技术包括:知识获取、知识建模、知识推理和知识管理[3]。

2 基于知识驱动的覆盖件模具型面设计流程

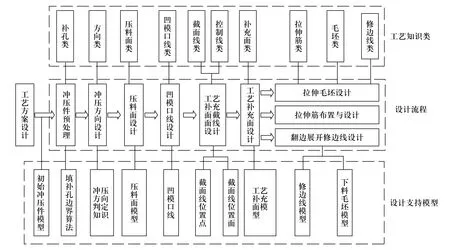

如图1所示,为基于知识驱动的覆盖面模具型面设计流程模型。在模具型面的设计过程当中,采用面向对象的框架结构来对工艺知识进行描述,包括冲压方向类、截面线类等,且每一类都具有一组知识参数和设计方法。

实施对冲压件的预处理,工艺方案设计结果为系统初始输入,对导入UG后的产品零件,确定其拉伸工序相关内容。为便于对工艺的设计补充,对初始模型中的缺角、边界缺口和孔等部位进行填充处理,形成光滑的孤独,以保证曲面的连续性。

图1 基于知识驱动的覆盖件模具型面设计流程

实施对冲压方向的设计。应用交互式或自动化方式来对冲压方向加以确定,以便利后续对工艺补充面和压料面的设计。应用三维优化算法来对冲压方法进行判断,实现自动化的冲压方向。

实施对压料面的设计。以冲压件模型的轮廓和边界信息及冲压方向为依据,转复杂零件形状为截面线,截面线是零件走向的代表,用以满足压料面的设计准则。

实施对凹模口的设计。在冲压方向制约下,以预处理制件信息为依据,控制零件边界线在一个可控距离,并按照一定规则将偏置曲线整合成光滑的一条曲线,通过压料面曲面投影,来得到凹模口的轮廓线。

实施对工艺补充面截面线的设计。以匹配的工艺补充面截面线类型、凹模口线、压面料、零件主体曲面模型为依据,生成约束于凹模口线下的工艺补充截面线。

实施对工艺补充面的设计。将合理的曲线构造方法匹配于截面线信息,应用变量化、参数化技术,由相应的截面线对象驱动和知识,来形成工艺补充面的型面[4]。

实施对拉伸筋的布置设计。以拉伸凹模口的拉伸件结构和轮廓特点,来对拉伸筋的位置、类型和几何参数进行确定。

实施对毛坯修边线设计。将一步法有限元程序集成与UG环境中,便可准确高效地确定毛坯的修边线位置和形状。

3 压料面参数化设计研究

3.1 压料面的定义

压料面是覆盖件工艺补充面的组成部分,即凹模圆角半径外的那部分毛坯。

3.2 压料面的造型选择

依据创建顺序的差异,压料面造型包括三种形式:第一种,工艺补充部分、压料面依次生成;第二种,通过截面特征同工艺部分一同创造;第三种,压料面、工艺补充部分依次生成。实践表明,前两种方式在保证压料面平滑简单方面很难做到。故选用第三种方式。此时,一般由零件边界、零件截面、直线来生成压料面外轮廓曲线。本文应用第三种方式来对压料面参数设计进行系统研究。

3.3 压料面参数化的知识表达

压料面外轮廓线参数槽包括:对象的基准点、对象的参数、对象的类型等,规则槽包含了各种外轮廓线的设计规则,关系槽主要为线和零件的连接。归结压料面参数如下:对象单元包括组成压料面的线和基准点;参数槽包括类型(用户自定义曲面、单曲面、双曲面、平面)、范围(拉延极限值、拉延主特征尺寸)、基准点;关系槽包括面与零件(近似、平行)、面与凹模口线(内边界)、面与拉延筋;规则槽包括规则一(光滑平顺、形状简单)、规则二(拉延深度均匀)、规则三(极限值大于拉延深度)、规则四(凹模口线内,凹模顶部表面长度大于压料面长度)。归结压料面外轮廓线参数如下:对象单元为基准点;参数槽包括类型(曲线、直线)、参数(控制点、类型)、基准点;关系槽为零件与线(近似、平行);规则槽包括规则一(线曲率变化不大,且不能过小)、规则二(与线垂直的零件截面小于极限值,且拉延深度相差不大)、规则三(零件对应截面线长度大于线长度)。

3.4 压料面设计的实现

确定压料面外轮廓线是设计实现的首要工作,获取零件信息是创建压料面的关键,以零件的外边界线或截面线为依据确定其外沦陷,进而依据系统构造方法来对其完成其曲面的构造。压料面参数化设计的实现流程如下:第一,依据压料面设计知识规则以及具体汽车覆盖件的零件特点,来对压料面的类型进行确定;第二,根据用户交互输入,从汽车覆盖件的零件之上提出相对比较合适的截面线,以完成外轮廓线的初始构造;第三,根据用户实际输入的参数来对压料面的外轮廓线进行修改、优化;第四,将优化生成的汽车覆盖件零件外轮廓线作为依据,并且生成曲面;第五,对生成的曲面实施有限元分析,并且依据分析的结果进行改进;第六,依据汽车覆盖件的设计规则、生成曲面以及具体的零件信息来生成凹模口线;第七,对曲面实施剪切,然后据此得出压料面。

4 工艺补充面参数化设计研究

工艺补充面的创建在实际的应用过程之中,大多为手动方式,通过运用CAD造型的方法对零件的边缘曲面进行关键部分的而为截面线优化。这种手动形式完全依赖于设计人员经验,加之复杂的造型过程,很难保障设计精度,且对于设计的修改难度极大。本文应用运用工艺补充面引导线和截面线,来完成对压料面的分段创建,因截面线的参数化定义,使得表达式同截面线相关联,使得所在修改工艺补充面时十分简单,流畅了覆盖件冲压工艺设计,有效提升了设计的整体效率。

1)实施对工艺补充面截面线的设计

模板法可以实现对截面曲线全参数化特征的创建,在设计模具型面过程中,应用这种全参数化的界面曲线,便可促进设计和修改效率的大大提升。在实施设计修改时,只需要对其截面线参数进行修改,便可自动完成截面线的更新,进而驱动引导线的更新,从而更新工艺补充面的特征,实现对型面设计的修改。依据模板法来实现工艺补充面截面线创建的设计思想是:以用户输入截面线起点为依据,对起点所在边界条件进行计算,得出其坐标系,通过运用截面线的控制线以及坐标系能够得出截面线的终点,然后运用上述的个点来对截面线的末班进行约束处理,得到覆盖件所需的截面线。在系统之中,可以对典型的覆盖件截面线进行定义,将每一种典型都固定一个特征,在进行修改的时候,就能够运用参数化的截面线坐标更为便利的进行控制。

2)实施对工艺补充面的设计

因网格方法构建的曲面精度高,且可对边界连续性进行控制,故本文采用这一方法来生成工艺补充面。以保证不同工艺补充面间的连续性。在实际设计应用当中,来对零件周边截面线的分布密度进行控制[6],以保障曲面的设计质量。在实施曲面构建时,首先将截面线关键点炼成一条一条的引导线,用引导线和控制线来共同完成工艺补充面曲面网格的组建,从而生成工艺补充面。

5 结束语

模具型面设计是冲压工艺设计的关键环节,通过本文对基于知识驱动的覆盖件模具型面参数化设计的研究得出以下成果:分析了现代制造环境下的覆盖件模具设计过程,阐述了基于知识驱动的模具型面设计的理论依据和组织方法;与有限元分析软件相结合,分析了压料面的生成,并依据分析结果完成设计优化;实现了利用零件本体和压料面来生成工艺补充面截面线的方法;实现了对压料面、工艺截面线、工艺补充面的一体化设计。虽然本文研究取得了一定的成果,但其仍需在日后实践中不断完善和扩充设计功能,以进一步提升系统的稳定性、实用性和通用性。

[1] 黄勇.知识驱动的覆盖件模具拉深工序件设计[J].锻压设备与制造技术, 2008, (2).

[2] 杨平武.基于知识的覆盖件修边工艺设计研究[J].锻压装备与制造技术, 2009, (5).

[3] 王义林.知识驱动的覆盖件模具型面参数化设计[J].现代制造工程, 2010, (2).

[4] 魏伟.知识驱动的汽车覆盖件智能模具系统研究[J].机械制造及自动化, 2008, (6).

[5] 罗仕鉴.知识驱动的产品设计情境[J].浙江大学学报(工学版), 2008, (11).

[6] 王隆娟.基于知识的覆盖件工艺型面设计系统的研究[J].材料加工工程, 2008, (5).