混合式CAN总线智能监控系统的设计

徐 慧

(河北联合大学电气工程学院,河北唐山 063009)

在工业现场如何将采集到的数据实时、安全、准确地传给数据处理系统是该监控系统需要解决的首要问题,对于这一实际问题通常采用现场总线技术[1]。CAN(Controller Area Network,CAN)[2],即控制器局域网是应用最广泛的现场总线之一,与一般的通信总线相比,具有突出的灵活、实时和可靠性,便于实现更高水平的监控。目前现场智能仪器大多都配有RS-485接口,从而使得RS-485总线通信更为方便,这点较CAN总线通信来说有很大的优势。基于以上分析设计了一种混合式CAN总线智能监控系统,该系统以CAN总线为主,当部分数据量较大或需要双通道数据通讯时,节点间采用一个或多个RS-485总线组成铺助子网作为CAN 总线的有力补充[3]。

1 总体设计思路

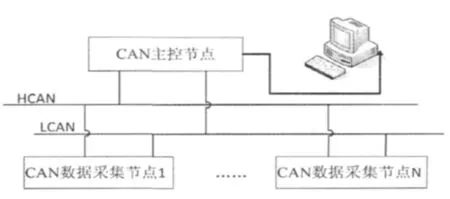

在本设计中主控节点(上位机)通过CAN总线可与智能数据采集节点(下位机)进行信息交换并负责对整个系统实施监控。CAN总线智能数据采集节点把采集到的现场信号处理后,经总线网络传给主控节点,主控节点对终端传感器检测到的现场信号做进一步的分析处理来实现对系统的在线检测,计算分析等。主控节点配有RS-485通信口并采用MODBUS通信协议,便于与下位机组成RS-485主从式通信网络。系统设计结构如图1所示。

图1 系统总体设计结构图

为了提高网络节点的拓扑能力,CAN总线两端需要有120Ω的抑制反射终端电阻[4],它对总线阻抗起着非常重要的作用。如果忽略此电阻,会使得数字通信的抗干扰性和可靠性大大降低,甚至无法通信。

2 系统硬件设计

本设计是将现场采集的数据经数据运算处理送到主控节点,经主控节点对数据分析后再反馈到相应的智能节点。因此硬件电路设计应包含两部分:CAN主控节点和CAN总线智能数据采集节点。

(1)CAN主控节点的设计

CAN主控节点的主要任务是:完成与下位机的通信;显示下位机上传来的数据;显示故障类型及产生故障的下位机地址;通过发送上位机的控制指令实现对各智能节点的控制;最后将下位机上传的数据,主控节点发出的命令,各种故障处理的过程等数据保存到外部存储器,其主要构成部分有电源模块、控制模块、通讯模块和显示模块。

1)电源模块

电源模块是电路结构的必备模块,给电路提供稳定的工作电压,是电路能正常工作的首要条件,其电路连接如图2所示。

图2 电源模块电路图

2)控制模块

选用内部集成CAN总线控制器的STM32芯片作为主控制器,片内集成的RC振荡器,在不使用片外晶振时就可以让处理器工作在64MHz下,同时片内集成Flash和RAM,还可以提供卓越的计算性能和先进的中断系统响应。

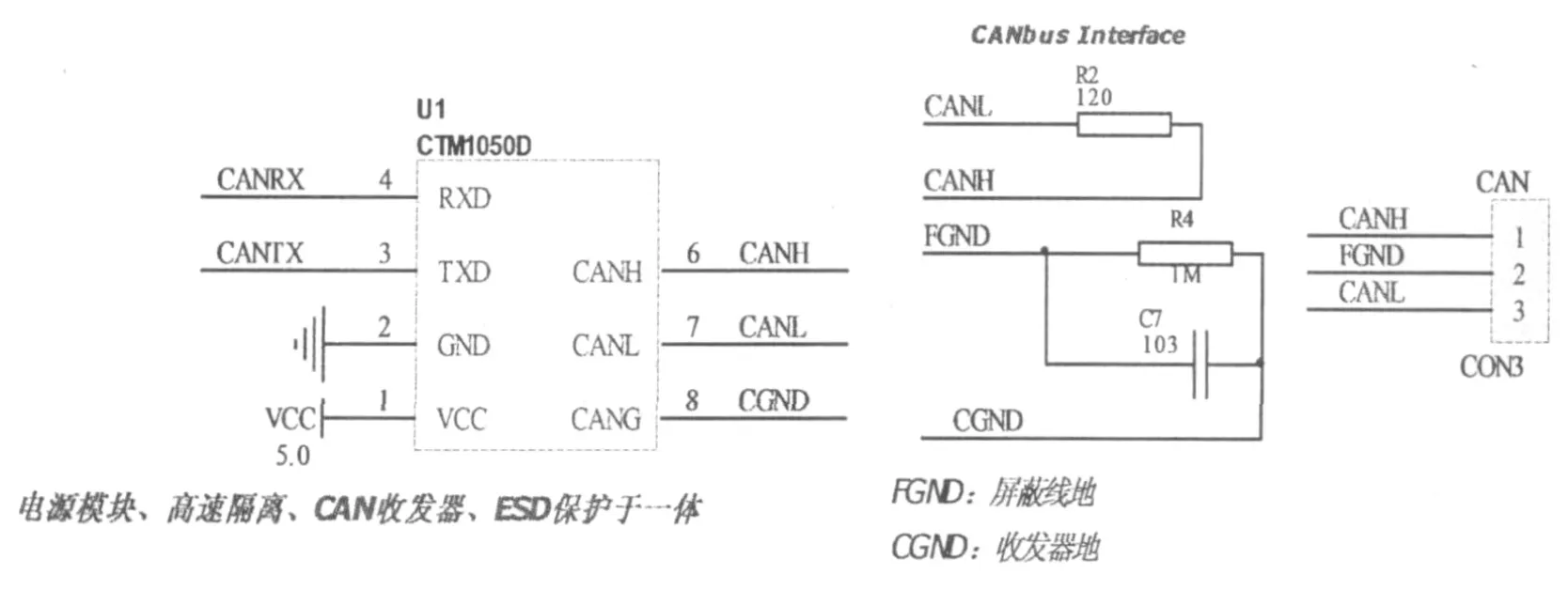

3)通信模块

采用CTM1050D芯片来驱动CAN总线的收发,该驱动器集成了所有必需的CAN隔离和CAN收发器件,它具有DC 2500V隔离和ESD保护作用且符合ISO 11898标准。对构成稳健的CAN总线通信网络有极其重要的作用。其连接电路如图3所示:

图3 CAN总线模块电路图

为了实现与其它设备的互联,增强通用性。RS-485通信口采用MODBUS通信协议与下位机相连构成主从式通信网络。其电路如图4所示。

图4 RS485总线模块电路图

另配RS-232通信口可与工控PC机相连,进一步完善对系统的监控。

4)显示模块

采用指示LCD灯指示发生故障的类型,8位数码管显示产生故障的节点地址。

采用四线触摸屏用来显示下位机各节点的运行状态,主控节点正在执行的任务,并通过人机交互下达控制命令。

(2)CAN总线智能数据采集节点的设计

CAN总线智能数据采集节点的主要任务是采集终端传感器的信号,并经过采样,运算后报告给主控节点;并通过执行上位机下达的命令完成对各种故障的处理。

下位机除了实现RS-485(BODBUS协议)总线,CAN总线通信网络外还必须有以下几个重要模块。

1)控制模块

选用内部集成A/D转换电路的STM32芯片作为主控制器,多个I/O接口便于实现8路数字量输入,8路模拟量输入。

2)地址模块

每个CAN总线智能数据采集节点都必须有自己唯一的地址以指示故障发生的位置。因此要有地址译码控制电路,在实验阶段可以用拨码开关代替。

3)数/模信号采集模块

来自现场传感器的信号电压不尽相同,因此有必要经过周边驱动来完成电平转换。

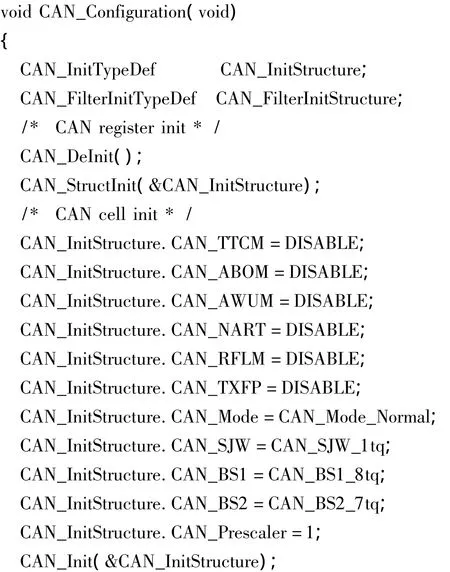

3 软件设计

任何一个CAN总线应用节点,无论其复杂程度如何,其软件程序设计应包括两个主要部分:总线通信和本地控制。基于本系统的程序总体结构如图5所示。

在编程时采用高度集成化的STM32库函数语句,CAN总线通信协议[5-6]程序最基础的是CAN初始化部分,其程序如下:

图5 程序设计总体框图

4 结束语

基于CAN和RS-485总线的混合式CAN总线智能监控系统能很好地完成现场设备的数据采集、运算处理、远程控制与实时监控等功能;且该系统可实现无人值守场合的监控,同时本系统具有全开放式,有很强的移植性和技术升级空间,可以广泛地应用到其它监控领域,具有良好的发展前景。

[1]刘晓东,华刚.煤矿监控系统信息集成的研究与设计[J].工矿自动化,2005,(1):62-65.

[2]刘侃,林园,杨艾兵等.基于CAN总线的多点测温系统的设计[J].火箭发射与控制学报.2010,9(3):74-77.

[3]曹少华.CAN总线控制系统的实现与分析[D].北京:中国科学技术大学,2010.

[4]吕昂,周雪娇.基于STM32的TTCAN Level1节点的设计.工矿自动化,2009,10(10):127-128.

[5]王忠.孙浩钦.易茂祥.基于CAN总线智能建筑监控系统的通信协议设计[J].电子科技,2010,7(15):62-65.

[6]Fan Xin,Hu Chun.Design and Research on Air Conditioning Control Network of Electric Vehicle Based on CAN-bus[C]2010 International Conference on Measuring Technology and Mechatronics Automation.970-973.