镁合金化学抛光工艺

周游,姚颖悟, *,吴坚扎西,吕千

(1.河北工业大学化工学院电化学表面技术研究室,天津 300130;2.西藏大学理学院,西藏 拉萨 850000)

1 前言

镁是最轻的金属结构材料之一,被广泛应用于航空航天、汽车制造和电子工业等领域。但由于镁合金性质活泼,常对其进行转化膜处理来提高耐蚀性。对镁合金表面进行抛光是一项重要的前处理工序,可以增加后续镁合金转化膜的结合力。金属表面抛光可采用机械抛光、化学抛光、电化学抛光[1]等方法。其中,化学抛光具有适应性强、工艺简单、操作方便、生产成本低、不受样品形状限制及不需要电源和特殊夹具等优点[2]。本文以磷酸为主试剂,添加不同的添加剂对镁合金进行化学抛光,以达到理想的抛光效果。

2 实验

2.1 实验材料

试样材料为AZ31B 压铸镁合金,各主要化学成分的质量分数分别为:Al 2.5%~3.5%,Zn 0.6%~1.4%,Mn 0.2%~0.5%,Si 0.1%,Cu 0.05%,Fe 0.005%,Ni 0.005%。试样规格为10 mm × 80 mm × 1 mm。氢氧化钠、磷酸钠、磷酸、丙三醇、柠檬酸和硫酸铜,均为市售分析纯。

2.2 工艺流程

用砂纸由粗至细打磨─水洗─脱脂─水洗─抛光─水洗─冷风吹干。

2.3 各溶液组成及工艺条件

2.3.1 脱脂

氢氧化钠 45 g/L

磷酸钠 10 g/L

θ55 °C

t15 min

2.3.2 化学抛光

磷酸 400~750 mL/L

丙三醇 150~400 mL/L

柠檬酸 0.2~1.0 g/L

CuSO4·5H2O 0.1~0.8 g/L

θ40~70 °C

t1~6 min

2.4 测试与表征

2.4.1 失重量

采用FA2004 型电子分析天平(上海上平仪器公司)测量试片抛光前后的质量变化,用下列公式计算金属失重量:

Δm=(m1-m2) /A

式中,Δm为失重,g/cm2;m1、m1为金属抛光前、后的质量,g;A为金属试样的表面积,cm2。

2.4.2 反射率

采用UV-2450 型紫外-可见分光光度计(上海凤凰科学仪器)测试抛光后样品表面的反射率,表征抛光效果,以反射率100%的镜面作为参考。

2.4.3 表面形貌

采用OLYMPUS-STM6 金相显微镜(日本奥林巴斯株式会社)观察抛光前后镁合金的表面形貌。

2.3.4 极化曲线测试

极化曲线测试在上海辰华CHI604D 电化学工作站上进行,采用三电极体系,辅助电极为铂电极,研究电极为试片(有效面积1 cm2),参比电极为饱和甘汞电极(SCE),腐蚀溶液为质量分数为3.5%的NaCl 溶液。电位扫描范围为-1.8~-0.8 V,扫速10 mV/s。

3 结果与讨论

3.1 抛光液中各主要组分对抛光效果的影响

3.1.1 磷酸

磷酸是一种中等强度的三元无机酸,在抛光的过程中主要起到溶解镁合金表面的作用。磷酸的黏度大,与金属生成的磷酸盐也有很大黏滞性,在抛光过程中,能增加抛光液的黏度,在金属表面形成磷酸盐保护膜,阻止金属表面过腐蚀,使其达到平整、光亮的效果[3]。磷酸体积分数对镁合金失重量和反射率的影响见图1。

图1 磷酸体积分数对镁合金失重量和反射率的影响 Figure 1 Effect of volume fraction of phosphoric acid on weight loss and reflectivity of Mg alloy

由图1可以看出,磷酸体积分数为650 mL/L 时,镁 合 金的失重量最小,反射率最高。

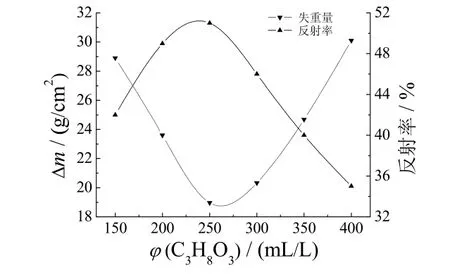

3.1.2 丙三醇

丙三醇为中性透明黏稠液体,可以与水以任意比例互溶,可以协助磷酸在镁合金表面形成黏膜,以达到控制腐蚀速度的目的。若丙三醇含量过低,镁合金溶解过快,造成镁合金表面粗糙程度较大;若含量过高,抛光液黏度过大,操作难度增加。丙三醇体积分数对镁合金失重量和反射率的影响见图2。由图2可知,当丙三醇体积分数为250 mL/L 时,抛光效果最好。镁合金的失重量最小,反射率最高。

图2 丙三醇体积分数对镁合金失重量和反射率的影响Figure 2 Effect of volume fraction of glycerol on weight loss and reflectivity of Mg alloy

3.1.3 添加剂

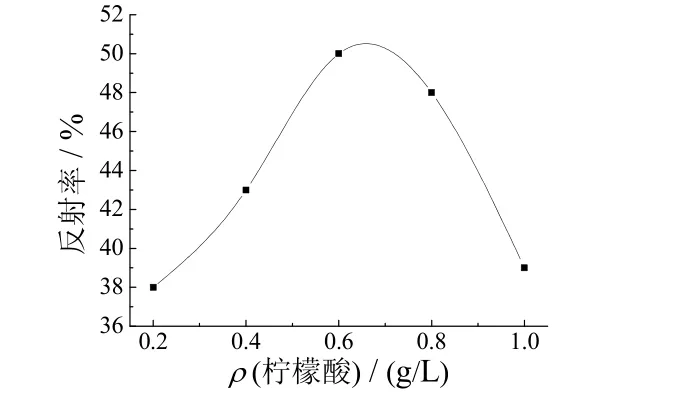

3.1.3.1 柠檬酸

柠檬酸对失重量的影响较小,其主要作用是控制镁合金表面的点蚀程度。柠檬酸质量浓度对反射率的影响见图3。由图3可以看出,柠檬酸添加量在0.2~0.6 g/L 时,镁合金表面的麻点减少;当含量为0.6 g/L时,镁合金表面最为光亮,反射率达到了最高值;当浓度高于0.8 g/L 时,会出现过腐蚀的现象。所以,柠檬酸的最佳含量为0.6 g/L。

图3 柠檬酸质量浓度对镁合金反射率的影响Figure 3 Effect of mass concentration of citric acid on reflectivity of Mg alloy

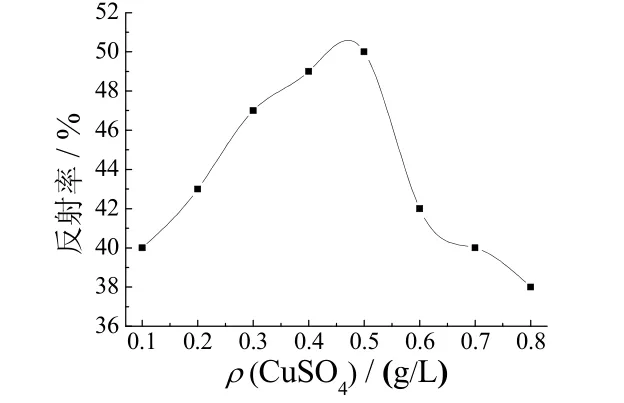

3.1.3.2 硫酸铜

在抛光液中加入硫酸铜,主要是为了提高反射率。Cu2+优先在镁合金上还原得到电子,形成电流,产生局部微电池,从而促进周围基体的溶解,起到了使表面平整光滑的作用[4]。Cu2+量太少时,会产生不均匀腐蚀;若含量太多,很容易发生过腐蚀,反而导致亮度下降。图4为硫酸铜质量浓度对镁合金反射率的影响。可以看出,硫酸铜最佳含量为0.5 g/L。此时,镁合金的 反射率最高。

图4 硫酸铜质量浓度对镁合金反射率的影响Figure 4 Effect of mass concentration of copper sulfate on reflectivity of Mg alloy

3.2 工艺参数对抛光效果的影响

3.2.1 抛光温度

抛光液的温度是一个重要的工艺参数,抛光温度直接影响抛光时间和抛光程度。抛光温度对镁合金失重量和反射率的影响见图5。

图5 抛光温度对镁合金失重量和反射率的影响Figure 5 Effect of polishing temperature on weight loss and reflectivity of Mg alloy

当温度低于30 °C 时,镁合金表面溶解速度过慢;温度高于50 °C 时,溶解过快,腐蚀程度过大,导致光亮度下降。另外,若温度过高,溶液中的水分蒸发较快,抛光失重较大,能耗较高,抛光液组成不稳定,造成抛光成本增加[5]。由图5可知,最佳抛光温度为50 °C。此时,失重量较低,反射率最高。

3.2.2 抛光时间

抛光时间直接影响抛光液的循环使用寿命。在一定的范围内,镁合金表面的光亮程度与抛光时间成正比。但若抛光时间过长,会出现过腐蚀现象,而且失重量过大。在磷酸体积分数为650 mL/L、丙三醇体积分数为250 mL/L、柠檬酸和硫酸铜的质量浓度分别为0.6 g/L 和0.5 g/L 的抛光液中,抛光温度为50 °C 时,抛光时间对镁合金失重量和反射率的影响见图6。

图6 抛光时间对镁合金失重量和反射率的影响Figure 6 Effect of polishing time on weight loss and reflectivity of Mg alloy

由图6可知,抛光效果较好的时间范围为2~3 min。超过4 min 后,失重量过高,并且抛光液中会出现沉淀,所以最佳抛光时间选择3 min。此时,镁合金失重为23 g/cm2,反射率为50%。

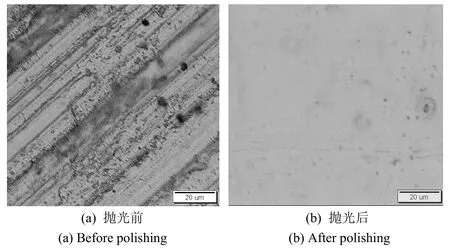

3.3 表面形貌

在较佳工艺条件下,镁合金抛光前后的表面形貌照片见图7a、7b(均放大500 倍)。由图7a可以清晰地看到镁合金表面的压铸痕迹,而且表面还存在被氧化的区域(图中颜色较暗的部位),使得镁合金表面变得粗糙、不均匀。图7b为较佳工艺条件下抛光后的镁合金的金相图。与图7a对比镁合金的表面形貌得到了很大程度的改善,表面光滑、平整,麻点明显减少,抛光效果较好。

图7 抛光前后镁合金的表面形貌照片Figure 7 Images of surface morphology of Mg alloy before and after polishing

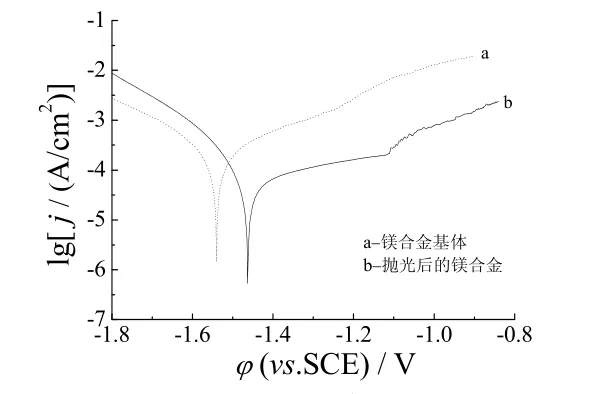

3.4 抛光对镁合金耐蚀性能的影响

图8是AZ31 镁合金裸基体(曲线a)和经较佳工艺条件抛光后的镁合金(曲线b)在3.5% NaCl常温溶液中的动电位扫描曲线。经过拟合得到镁合金抛光前的腐蚀电位为-1.54 V,腐蚀电流密度为2.057 × 10-4mA/cm2,抛光后镁合金的腐蚀电位为-1.45 V,腐蚀电流密度为6.837 × 10-5mA/cm2。

图8 抛光前后镁合金的极化曲线Figure 8 Polarization curves for Mg alloy before and after polishing

可以看出,曲线b 的腐蚀电位与曲线a 相比正移了0.9 V 左右,腐蚀电流密度也下降近一个数量级,说明抛光后镁合金表面的耐腐蚀性能优于未经处理的镁合金。抛光后镁合金耐蚀性能提高,可能是由于试样真实表面积在抛光前后发生了很大的改变,因而极化电流以及自腐蚀电位发生了明显的变化。

4 结论

(1) 根据实验结果可得到较佳的AZ31B 镁合金化学抛光工艺条件为:磷酸650 mL/L,丙三醇250 mL/L,柠檬酸0.6 g/L,硫酸铜0.5 g/L,温度50 °C,时间3 min。

(2) 镁合金试样经抛光后,表面平整光亮,失重为23 g/cm2,反射率为50%,腐蚀电位正移了0.9 V 左右,腐蚀电流密度也下降近一个数量级。该工艺抛光效果较好,耐蚀性提高,并且操作简单,成本低廉。

[1]姚颖悟,王超,赵春梅,等.柠檬酸-硫酸型不锈钢电化学抛光液研究[J].电镀与涂饰,2010,29 (9):36-38.

[2]屈战民.粉体不锈钢化学抛光工艺的研究[J].电镀与环保,2007,27 (5):29-30.

[3]曾祥德.新型环保型不锈钢抛光工艺[J].电镀与涂饰,2006,25 (10):23-25.

[4]钟建华,刘金明,金平.Mg2+、Cu2+对铝无烟化学抛光的协同效应[J].材料保护,2008,41 (6):65-66.

[5]周永璋,丁毅,陈步荣.不锈钢化学抛光工艺研究[J].材料保护,2003,36 (8):42-43.