SF-522型氯化钾镀锌添加剂及其镀层性能

罗建成,莫烨强,詹益腾,胡明,黄启明, *

(1.华南师范大学化学与环境学院,广东高校电化学储能与发电技术重点实验室,广东 广州 510006; 2.广州三孚新材料科技有限公司,广东 广州 510663)

1 前言

镀锌主要有热浸镀锌、碱性镀锌、氯化钾镀锌等[1-5],因其具有成本低、耐蚀性好、美观等优点而成为应用最广并最具发展潜力的表面处理技术。随着人们环境保护意识的不断加强及相关法律法规的建立,碱性氰化物镀锌已被禁止。因此,寻求环境友好、耐蚀性能高的理想镀锌工艺成为广大电镀工作者的目标。随着近年来各种柔软剂、光亮剂和相应辅助光亮剂的问世,酸性氯化钾镀锌工艺取得长足进步[6-9],并得到广泛应用,但其耐蚀性能与发达国家相比还有些差距,因此,开发有利于制备高耐蚀性锌层的添加剂意义重大。

本文探讨了自主研发的SF-522 型高耐蚀氯化钾镀锌添加剂的电化学性能,并与国外某添加剂进行对比,重点解决了氯化钾镀锌层耐蚀性差,镀液不稳定、泡沫多等行业的共性技术问题,提高了氯化钾镀锌添加剂的综合性能。SF-522 型添加剂主要由主光亮剂、低泡型载体光亮剂和助溶剂组成,主光亮剂为苄叉丙酮和邻氯苯甲醛中的至少一种,低泡型载体光亮剂由非离子表面活性剂和非离子型有机硅表面活性剂组成。

2 实验

2.1 配方与工艺

KCl 200 g/L

ZnCl250 g/L

H3BO335 g/L

柔软剂 30 mL/L 光亮剂 1.5 mL/L

pH 5.0~6.0

θ25 °C

t25 min

Jk2 A/dm2

所用试剂均为分析纯,采用SF-522 型添加剂或国外某公司的进口添加剂,镀液用去离子水配制。采用电镀级厚锌板为阳极,10.00 cm × 7.00 cm × 0.02 cm 的铁板为基体材料,工艺流程为:打磨─除油(50 g/L NaOH,60 °C,5 min)─酸洗(10 mL/L HCl,5 min)─水洗─电镀(空气搅拌)─水洗─干燥─性能测试。

2.2 性能测试

电化学测试均在PGSTAT-30 电化学工作站(荷兰Autolab)上进行,采用三电极体系,均以铂片为对电极,饱和甘汞电极(SCE)为参比电极。添加剂阴极行为的研究以铂圆盘电极(0.02 cm2)为工作电极,电解质溶液由35 g/L H3BO3、200 g/L KCl 组成。每次测量前先将工作电极用10 mL/L 稀盐酸浸泡1 min,经乙醇除油后,用蒸馏水冲洗。镀层的电化学性能测试以暴露面积为0.785 cm2(d=1 cm)的镀锌层为工作电极,质量分数为1%的NaCl 溶液为电解质。先将试样在-1.2 V 下预处理5 min,再测量极化曲线,扫描速率为10 mV/s。

分别采用赫尔槽试验法、弯曲阴极法和内孔法测定添加剂的光亮范围、镀液的分散能力和覆盖能力;电流效率及沉积速率的测定通过计算镀层的实际增重与理论增重得到[10]。镀层结合力的测试采用热震试验和弯曲试验2 种方法。热震试验时,将试样在200 °C 下烘烤1 h,取出后立即投入室温水中,如此循环10 次。弯曲试验是将镀好的试片反复弯曲至断裂,观察裂口处有无锌层脱落。采用JSM-6510A 扫描电子显微镜(日本JEOL)观察镀层的表面形貌。

3 结果与讨论

3.1 SF-522 型添加剂对镀液性能的影响

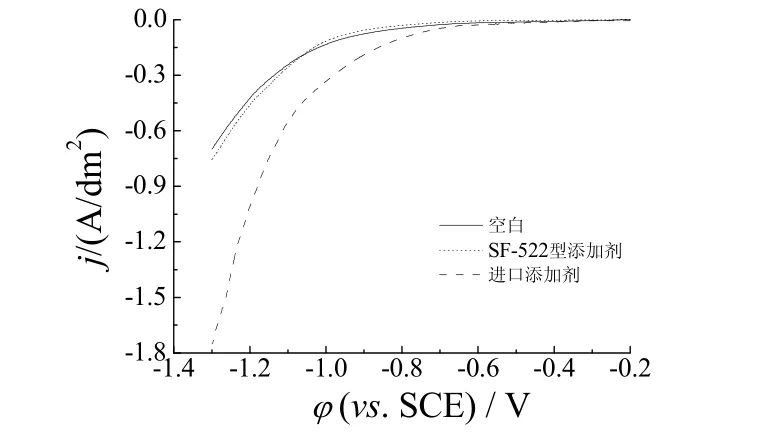

图1为2 种添加剂在无锌基础液(35 g/L H3BO3+ 200 g/L KCl)中的极化曲线。从图1可知,不加任何添加剂时,随电位负移,电流密度逐渐增大。-0.3~-0.6 V 区间,电流密度缓慢增大;-0.6 V 时电流密度的增大速率相对变快,说明电极表面开始发生缓慢的析氢反应;-0.9 V 时电流密度迅速增大,此时析氢反应明显加快。与空白液相比,往基础液中加入添加剂时,相同电位下的电流密度均减小,说明添加剂的存在使阴极极化增强.另外,含不同添加剂的极化曲线相近,说明2 种添加剂在抑制析氢、增强极化方面的性能较接近。

图1 含不同添加剂无锌基础液的阴极极化曲线Figure 1 Cathodic polarization curves for zinc-free basic bath containing different additives

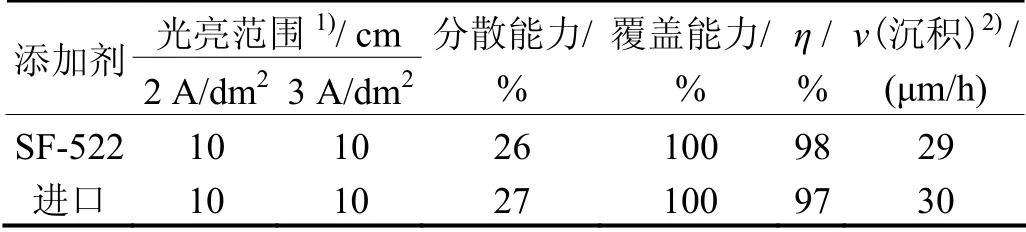

含不同添加剂镀液的性能测试结果如表1所示。从表1可知,镀液中分别加入不同添加剂后,其光亮范围、分散能力、覆盖能力等相近,这就说明2 种添加剂在镀液中的性能相当接近。

表1 含不同添加剂的镀液性能Table 1 Properties of plating baths containing different additives

3.2 SF-522 型添加剂对镀层性能的影响

3.2.1 镀层耐蚀性

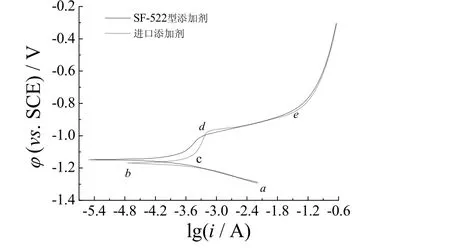

图2为从含不同添加剂镀液中所得镀层在NaCl 溶液中的Tafel 曲线。

图2 从含不同添加剂镀液中所得锌层在1% NaCl 溶液中的Tafel 曲线Figure 2 Tafel plots in 1% NaCl solution for zinc coatings prepared from plating baths containing different additives

从图2可知,a点到b点是氢气析出区;b点到c点是镀层的活化溶解区,此阶段镀锌层迅速溶解;c点到d点镀层的极化电流变化减缓,这是因为锌的氧化物附着在电极表面,减缓了样品的溶解;d点到e点电极的氧化电流随电极电位升高而急剧上升,说明此时样品的溶解速率增大。表2为图2中Tafel 曲线拟合所得的对应腐蚀电位(φcorr)、腐蚀电流(icorr)和阴极Tafel斜率(bc)。腐蚀速率通常采用腐蚀电流来表征,腐蚀电流的大小体现了腐蚀反应的快慢。从表2可知,从含SF-522 型添加剂镀液中得到的镀层耐蚀性略好于从含进口添加剂镀液中得到的镀层。

表2 图2中Tafel 曲线拟合所得腐蚀参数Table 2 Corrosion parameters obtained from the fitting of Tafel plots in Figure 2

3.2.2 镀层结合力

结合力测试表明,分别从含SF-522 型高耐蚀镀锌添加剂与进口添加剂镀液中所得镀层均没有起皮、脱落现象,均通过了热震试验和弯曲试验,镀层结合力均合格。

3.2.3 镀层表面形貌

镀锌层的机械性能取决于其微观结构,不同形态和结构的镀锌层在化学、物理和机械性能方面存在极大的差异。由图3可知,从含SF-522 型添加剂的镀液中所得镀层表面较平滑,只存在个别微孔;而从含进口添加剂镀液中所得镀层表面较粗糙,且存在较多微孔,这可能是其腐蚀较快的原因。

图3 从含不同添加剂镀液中所得锌层的SEM 图Figure 3 SEM images of zinc coatings prepared from plating baths containing different additives

4 结论

(1) SF-522 型添加剂和国外添加剂在抑制析氢和增强极化方面的性能较接近,光亮范围、分散能力、覆盖能力等各项镀液性能测试结果同样表明2 种添加剂的性能相当接近。

(2) 镀液中添加SF-522 型添加剂时,所得镀层的耐蚀性能略优于添加进口添加剂。分别从含SF-522 型添加剂和进口添加剂镀液中得到的镀层的结合力均合格。从含SF-522 型添加剂的镀液中所得镀层的表面较平滑,存在少量微孔。从含进口添加剂镀液中所得镀层表面较粗糙,存在较多微孔。

[1]AMADEH A,PAHLEVANI B,HESMATI-MANESH S.Effect of rare earth metal addition on surface morphology and corrosion resistance of hot-dipped zinc coating [J].Corrosion Science,2002,44 (10):2321-2331.

[2]左正勋,马冲,梁智坤,等.碱性无氰镀锌光亮剂的研制[J].材料保护,2003,36 (8):67-68.

[3]王朝铭,刘艳.氯化钾镀锌工艺的应用[J].材料保护,2002,35 (5):52-53.

[4]MO Y Q,HUANG Q M,LI W S,et al.Effect of sodium benzoate on zinc electrodeposition in chloride solution [J].Journal of Applied Electrochemistry,2011,41 (7):859-865.

[5]吴育忠,黄美玲,李伟善,等.酸性氯化钾镀锌添加剂含量的紫外分光光度测定[J].材料研究与应用,2008,2 (4):517-519.

[6]吴芳辉,孙文斌,诸荣孙,等.酸性镀锌添加剂的研制[J].材料保护,2006,39 (1):51-52.

[7]沈品华,宋长城.高性能氯化物镀锌光亮剂的研制[J].材料保护,2006,39 (1):58-61.

[8]周海晖,陆志超.氯化物镀锌光亮剂载体的合成[J].电镀与精饰,2000,22 (3):18-20.

[9]MOUANGA M,RICQ L,DOUGLADE G,et al.Influence of coumarin on zinc electrodeposition [J].Surface and Coatings Technology,2006,201 (3/4):762-767.

[10]安茂忠.电镀理论与技术[M].哈尔滨:哈尔滨工业出版社,2004:37-51.