高耐蚀性锌铁低磷三元合金电镀工艺的开发与研究 第二部分──低铬彩钝工艺及钝化液、钝化层的性能

徐关庆,储荣邦 *,罗家柱

(1.长春市南湖大路28 号富苑华城沁园春60A,吉林 长春 130012; 2.南京虎踞北路4 号6 幢501 室,江苏 南京 210013; 3.中山市东升镇联和街13 号永御五金制品有限公司,广东 中山 528400)

1 前言

钝化工艺是提高锌及其锌合金耐腐蚀性能的重要技术手段。铬酸盐钝化工艺由于钝化膜中含有具有自修复功能的六价铬,因此耐腐蚀性能十分优良,而且工艺稳定、成本低,深受用户的欢迎。然而六价铬对环境的污染已经引起人们的重视,目前全球范围内都在兴起无铬钝化工艺的研究与应用。但是,在生产中应用的无铬钝化工艺还存在维护比较困难、成本高、防腐蚀性能不如有铬钝化等缺陷。改良型的铬酸盐钝化工艺──低铬钝化工艺至今还在生产应用。

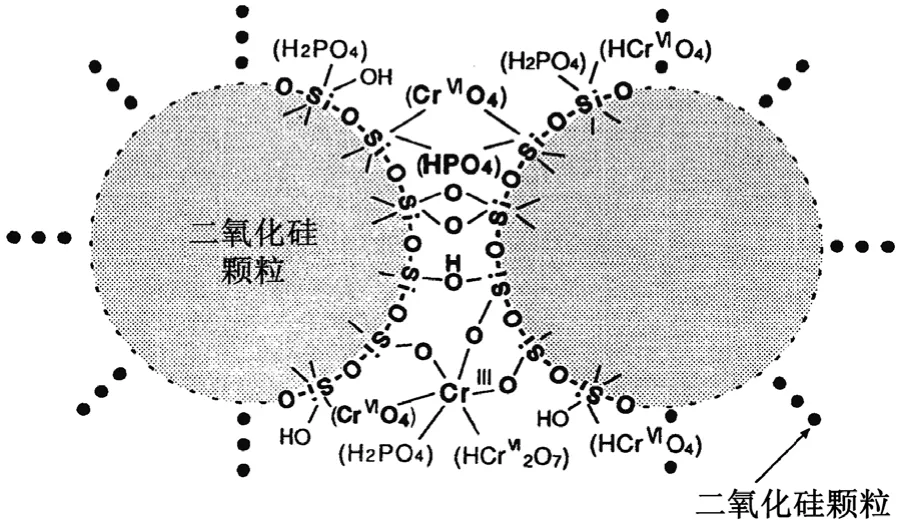

随着现代汽车结构的改进,性能的提高,使用环境污染程度的加大,汽车制造企业对产品也提出更高的防腐承诺。例如法国PSA 集团的技术标准要求镀锌零件的钝化膜经120 °C × 1 h 热冲击后,中性盐雾试验200 h不出现白锈。传统的镀锌有铬钝化膜在超过70 °C以后会发生以Cr3+为配位化合物中心原子的脱水缩合反应──多核配位化合,引起钝化膜碎裂,耐腐蚀性能下降,因此不能满足现代汽车零件苛刻的耐热、耐蚀要求。含硅钝化膜具有以下特点:Si 原子核外电子轨道通常为sp3杂化,配位数为4;当遇到钝化膜中Cr(VI)、等适当的电子给予体时,在3d 空轨道上获得电子,形成d2sp3杂化轨道,以Cr(VI)、作为配位体进行配位化合,配位数上升为6。另一方面,钝化膜中SiO2表面的硅烷醇发生水解-缩聚反应,通过─O─桥或─OH─桥彼此交联,形成含有硅氧键的网络结构,如图1所示。随着烘烤温度的升高,结构式中─OH─桥向─O─桥转变,阻止铬酸盐钝化膜受热时脱水缩合反应的进行,使钝化膜的耐热性、耐腐蚀性提高[1]。然而酸性钝化溶液中含有Si(IV)时,由于硅氧键的交联,容易发生胶凝现象,造成钝化液不稳定。问题的关键是如何在pH <2 的钝化溶液中控制硅醇类化合物水解、聚合的速度与程度。

图1 含Si 钝化膜结构示意图Figure 1 Schematic diagram of the structure of Si-containing passivation film

本文介绍了为配合高耐蚀性锌铁低磷三元合金镀层而开发的含硅、耐热、耐蚀的低铬钝化工艺。

2 钝化试验

工艺流程:前处理─镀锌铁磷三元合金─水洗2 次─3%(体积分数)HNO3出光─水洗─钝化─水洗2 次─封闭─干燥。

备注:根据不同要求,出光和封闭工序均可增减。

2.1 常规钝化工艺(代码PC)

CrO313 g/L,活化剂10 g/L,pH 1.5,室温,浸泡20 s。

2.2 10#低铬彩色耐热钝化工艺(代码PC10)

CrO313 g/L,活化剂10 g/L,含Si 化合物10 g/L,pH 1.5,室温,浸泡20 s。

2.3 20#低铬彩色耐热钝化工艺(代码PC20)

CrO313 g/L,活化剂10 g/L,含Si 化合物20 g/L,pH 1.5,室温,浸泡20 s。

2.4 封闭工艺

有机硅溶液20 mL/L,甘油40 mL/L,表面活性剂少许,pH 3~5,室温,浸泡30 s。

3 钝化液的添加剂及钝化溶液稳定性试验

在低铬钝化液中添加自制添加剂,即可获得耐热、耐蚀的强化钝化膜。对4 种钝化溶液的稳定性进行测试:存放4 个月后,没有稳定剂的含硅钝化溶液已出现凝胶现象,含有稳定剂的PC10 与PC20 钝化液以及常规的无硅低铬钝化液都没有变化。

4 钝化膜的结构及性能表征

4.1 外观目视观察及耐擦、结合力测试

钝化膜均为带光泽的彩虹色,合格。耐擦性与结合力测试按GB/T 9791-1988《锌和镉上铬酸盐转化膜试验方法》和GB/T 9800-1988《电镀锌和电镀镉层的铬酸盐转化膜》两项标准执行,结果均合格。

4.2 形貌分析

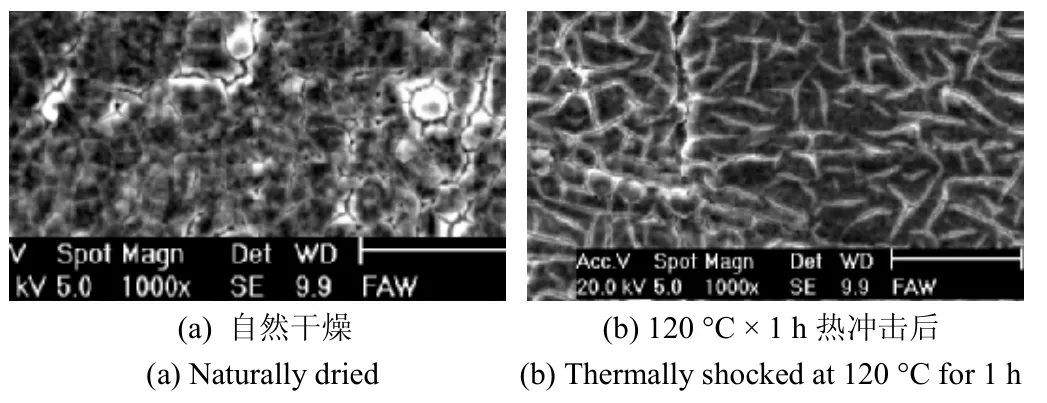

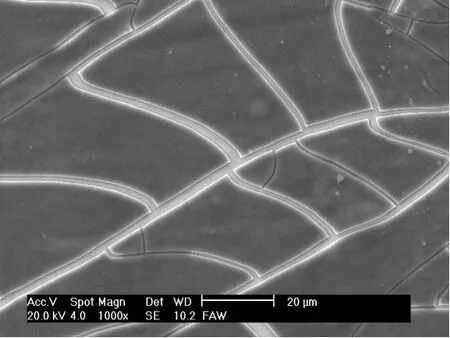

钝化膜和封闭膜形貌结构测试结果见表1及图1~4,其中扫描电镜(SEM)和透射电镜(TEM)照片分别采用日本日立公司生产的S550 型扫描电镜与日本电子公司生产的透射电镜拍摄。

表1 锌铁磷合金镀层上钝化、封闭后的形貌与结构Table 1 Morphologies and structures of Zn-Fe-P alloy coatings after passivation and sealing

图1 常规钝化膜(PC)的表面形貌Figure 1 Surface morphology of conventional passivation film (PC)

图2 含硅钝化膜(PC20)的表面形貌Figure 2 Surface morphology of Si-containing passivation film (PC20)

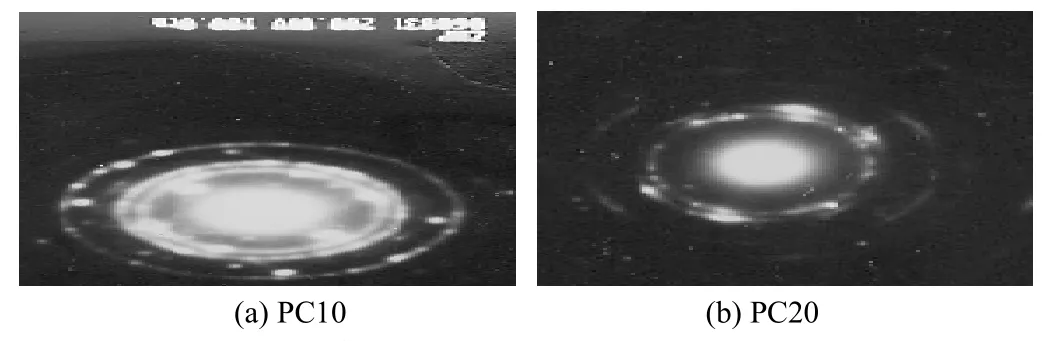

图3 不同钝化膜的透射电镜照片Figure 3 TEM images of different passivation films

图4 含Si 钝化膜透射电镜衍射斑纹Figure 4 TEM electron diffraction patterns of Si-containing passivation films

4.3 耐热水试验

将PC20 钝化膜与常规钝化膜同时浸入80 °C 热水中3 min,常规钝化膜很快脱落,而PC20 钝化膜不脱落。

钝化膜扫描电镜与透射电镜照片及80 °C 热水试验结果表明:

(1) 热冲击会使钝化膜褪色、裂纹扩大,耐腐蚀性能下降;

(2) 自然干燥的PC10 和PC20(含Si)钝化膜的微观结构与裂纹都比PC 常规钝化膜细小,而且耐热冲击与耐热水性能也更优良。

4.4 电化学性能测试

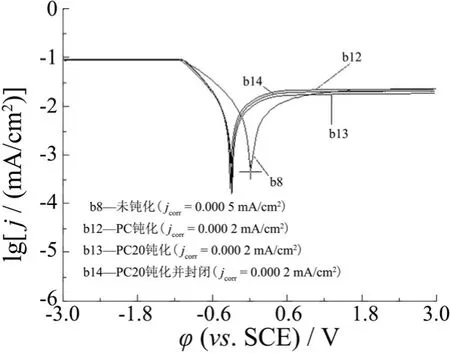

采用天津大学电化学联机测试系统在质量分数为5%的NaCl 溶液中测试,结果如图5所示。钝化处理对镀层的自腐蚀电流密度影响较大,但不同钝化工艺处理后镀层的自腐蚀电流密度相差不大。

图5 1 A/dm2 下制备的低磷ZnFeP 合金镀层经不同钝化工艺处理后在质量分数为5%的NaCl 溶液中的极化曲线Figure 5 Polarization curves for low-P ZnFeP alloy coatings prepared at 1 A/dm2 after passivation by different processes in 5wt% NaCl solution

4.5 耐热冲击、耐盐雾性能试验

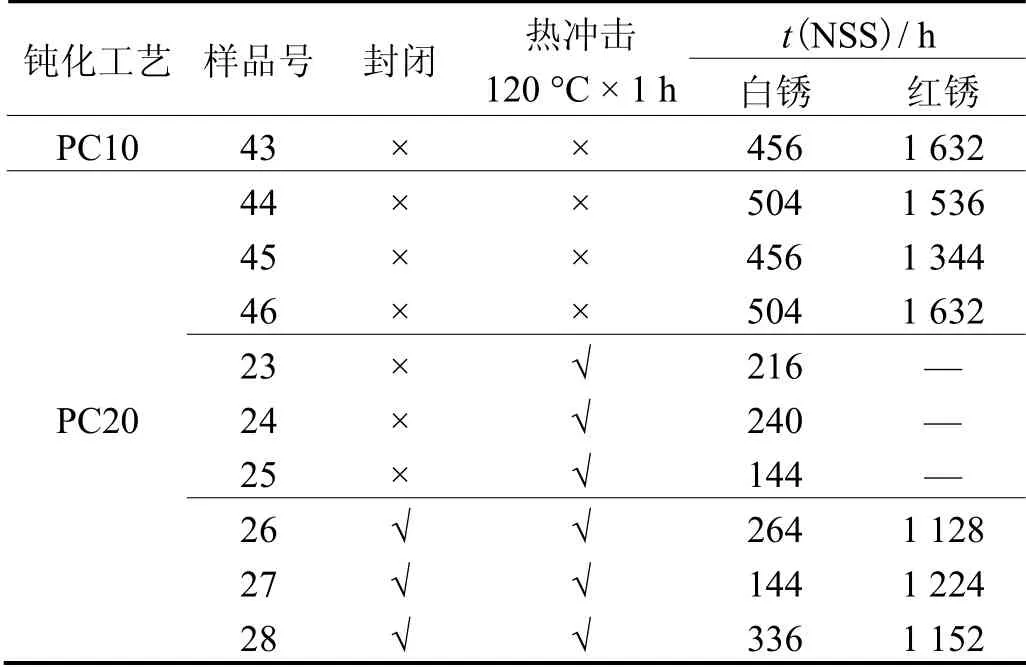

表2的NSS 试验结果表明,钝化膜的Si 含量对镀层的耐腐蚀性能有较大的影响。热冲击后,PC20 钝化膜仍具有较高的耐蚀性。

表2 1 A/dm2 下电沉积30 min 所得低磷ZnFeP 合金镀层 经钝化后的NSS 测试结果Table 2 NSS test results for low-P ZnFeP alloy coatings electrodeposited at 1 A/dm2 for 30 min after passivation

4.6 封闭效果

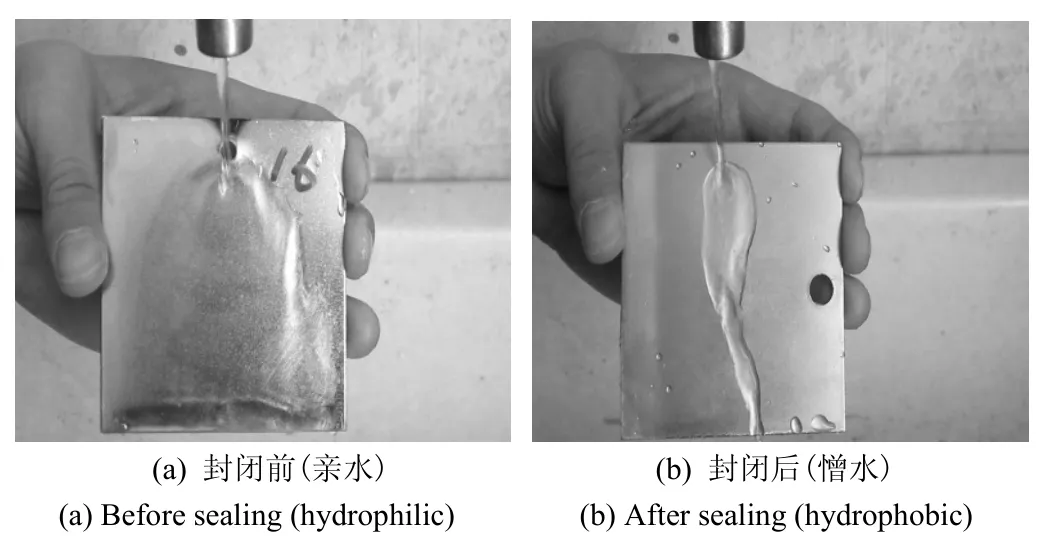

封闭效果的扫描电镜照片如图6所示,可见钝化膜裂纹被白色纳米SiO2填充。封闭处理后钝化膜的能谱分析结果如图7所示。从中可以看到,经封闭的钝化膜裂纹处的Si 含量增高,进一步说明了钝化膜的裂纹已部分被纳米SiO2填充,从而使钝化膜憎水性增加(见图8)。

图6 经封闭的含硅钝化膜(PC20)在120 °C × 1 h 热冲击后 表面电镜照片Figure 6 Surface SEM image of sealed Si-containing passivation film (PC20) after thermal shock at 120 °C for 1 h

图7 图6中白色裂纹区域的能谱图Figure 7 Energy-dispersive spectrum of the white crack in Figure 6

5 结论

采用电化学工作站、扫描电镜、透射电镜、能谱、盐雾试验箱等手段对耐热冲击、高耐腐蚀的Zn-Fe-P

图8 封闭前后钝化膜对水的润湿性Figure 8 Wettability of passivation film to water before and after sealing

合金镀层低铬钝化工艺进行了研究。含硅低铬钝化工艺具有以下性能:带光泽的彩虹色外观,耐擦性与结合力达到GB/T 9791-1988 及GB/T 9800-1988 的要求;经过120 °C × 1 h 热冲击试验后,耐GB/T 10125 标准中性盐雾腐蚀时间超过120 h,达到法国雪铁龙公司的标准。但该工艺存在的问题是缺乏大生产应用经验。

[1]須田新,川口純,荻野陸雄.クロメート皮膜の高分子化に及ぼすシリカの影響[J].表面技術,1995,46 (3):265-269.