电流密度分配制度对铬系无锡钢耐蚀性的影响

黄久贵

(宝山钢铁股份有限公司冷轧薄板厂,上海 200431)

1 前言

无锡钢板(TFS)也被称为镀铬铁,是在钢板表面进行铬酸盐电解处理,使钢板表面沉积一层金属铬层及氧化物铬层,因具有成本低、附着力强、耐高温性好、抗硫性强等特点,而被广泛应用于皇冠盖、四旋盖、三片罐的顶底盖和浅冲罐等包装材料的生产[1-2]。由于锡价格较贵,且资源日益枯竭,因此从可持续发展的角度来看,可替代镀锡板及低锡板的TFS 产品的发展前景日趋广阔[3-5]。

无锡钢板有2 种生产工艺,即一步法和二步法[6]。一步法是指在高浓度CrO3电解液中进行电解处理,使薄板表面同时析出金属铬和铬的水合氧化物;二步法是先在特定浓度的CrO3电解液中镀上金属铬(50~100 mg/m2),水漂洗后再通过低浓度CrO3电解液处理,在表层形成一层铬氧化膜(5~20 mg/m2)。无论是一步法还是两步法,无锡钢板电镀生产过程中基板均需经过多个电解槽处理,以达到所需镀层厚度,且各电解槽的电流密度为平均分配。由于电镀铬的电流效率较低,电流密度对镀铬铁耐蚀性有显著影响。基于此,本文研究了电流密度分配制度对无锡钢耐蚀性的影响。

2 实验

实验材料为某钢厂的低碳冷轧钢板,采用两步法镀铬铁工艺,即第一步采用由高浓度(150~200 g/L) CrO3和定量H2SO4添加剂组成的电解液,水漂洗后在含CrO350~100 g/L 和少量H2SO4添加剂的溶液中进行第二步铬氧化膜电镀。针对现场情况,考察5 种电流密度分配制度对无锡钢板耐蚀性的影响:(a)40 A/dm2电镀60 s;(b)依次以20、30、40、50 和60 A/dm2各电镀12 s;(c)依次以60、50、40、30 和20 A/dm2各电镀12 s;(d)依次以60、30、20、30 和60 A/dm2各电镀12 s;(e)依次以30、40、60、40 和30 A/dm2各电镀12 s。

采用日本理学的扫描电镜(SEM)观察不同条件下无锡钢镀层的表面形貌,应用美国Princeton 公司的PARSTAT 2273 型电化学工作站对无锡钢进行电化学分析。电化学测试采用三电极系统,饱和甘汞电极(SCE)作为参比电极,辅助电极为大面积碳,以3.5%(质量分数)NaCl 溶液为介质,极化曲线扫描速率为0.20 mV/s。采用HL-160-NS 盐水喷雾试验机,分别在30、40、50和60 °C 下对电镀后的5 种试样进行中性盐雾试验,以质量分数为5%的NaCl 水溶液作为喷雾溶液(pH=6~7),每80 cm2的沉降速率为2 mL/h,观察试样表面点锈产生过程,记录第一个点锈产生的时间,以此建立点锈产生时间与温度之间关系的数学模型。

3 结果与讨论

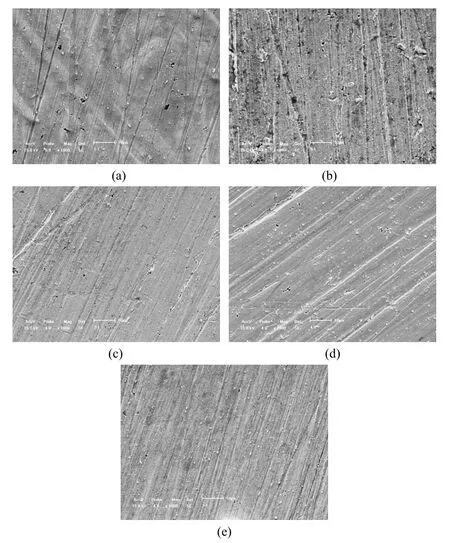

3.1 电流密度分配制度对无锡钢表面形貌的影响

图1为不同电流密度分配制度下无锡钢的表面形貌。

图1 不同电流密度分配条件下无锡钢的表面形貌Figure 1 Surface morphologies of tin-free steels obtained with different current density distribution schemes

由图1可知,b 组电流密度分配制度获取的无锡钢表面存在较多孔隙,且镀层表面粗糙。a 组电流密度分配制度获取的无锡钢表面也存在较多孔隙,但其表面较为细腻。c 组电流密度分配制度获取的无锡钢表面尽管也存在着明显孔隙,但孔隙率明显小于a、b 两组电流密度分配制度所得镀层,且表面更细腻。d、e 两组电流密度分配制度所获无锡钢的孔隙率、表面状态等方面又都好于a、b、c 三组电流密度分配制度所获取的无锡钢。这主要是由于电镀铬过程中铬的沉积效率较低,析氢副反应比较激烈,同时铬酐随着其浓度和溶液pH的变化而发生着结构转变:H2CrO4→ H2Cr2O7→ H2Cr3O10→ H2Cr4O13[7-8]。当电流密度偏高时,尽管成膜速度较快,但是析氢副反应剧烈,促使镀层孔隙率增大。电流密度偏低时,过电位较低,成膜速度较慢,且阴极表面附近pH 低,难以转变为,降低了向Cr 还原的效率;同时,阴极附近伴随着氢离子侵蚀阴极膜,致使镀层表面孔隙率较大。因此,采用合适的电流密度分配制度才可以有效地兼顾成膜速度和孔隙率控制。

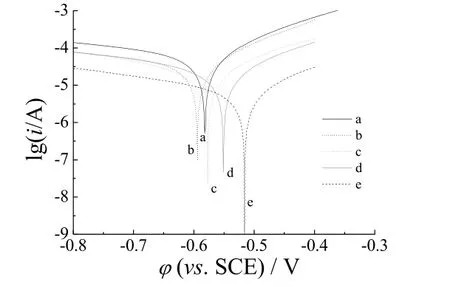

3.2 电流密度分配制度对无锡钢电化学性能的影响

图2为5 种电流密度分配制度所得无锡钢在3.5% NaCl 溶液中的极化曲线。由图2可知,自腐蚀电位及相应的阳极腐蚀电流排列顺序均为e > d > c > a > b。由此可知,e 组电流密度分配制度所获取的无锡钢板具有较好的耐蚀性。对于a 组所采用的平均电流密度分配制度而言,由于电流密度不变,镀层孔隙生成过程形态恒定,且孔隙路径连续。而对于b 组电流密度逐渐增大的分配制度,小的电流密度致使铬层沉积初期形成较多的微小孔隙,电流密度逐渐增大会加剧细小孔隙的生长和孔径扩大。对于c 组电流密度逐渐变小的分配制度,成膜初期在大电流密度条件下形成了较大的孔隙,而逐渐减小的电流密度对铬膜起到封闭的作用,使其耐蚀性有所提高。而d 组和e 组所采用的交替变换电流密度分配制度促使了孔隙大小交叉结合,甚至有些孔隙被小电流密度条件下的成膜所封闭,从而阻碍了腐蚀介质穿透[9]。

图2 不同电流密度分配制度下所得无锡钢在3.5% NaCl 溶液中的电化学极化曲线Figure 2 Electrochemical polarization curves for tin-free steels obtained with different current density distribution schemes in 3.5wt% NaCl solution

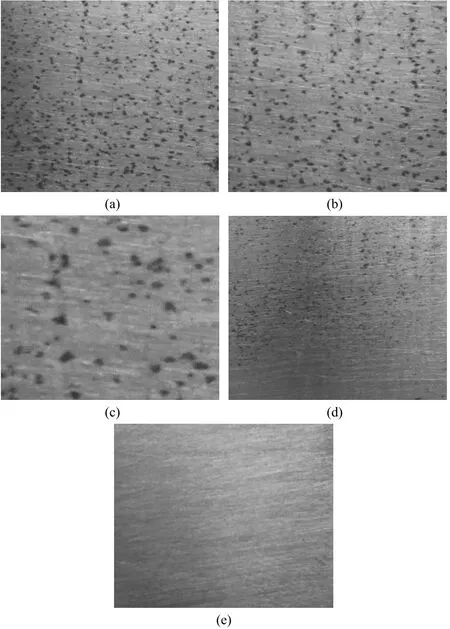

3.3 电流密度分配制度对无锡钢耐蚀性的影响

图3为30 °C 中性盐雾试验20 h 后,不同电流密度分配制度下所得无锡钢的锈蚀情况。由图可知,a、b、c 三组无锡钢的表面锈蚀较为严重,d 组点锈相对较少,而e 组的耐蚀性最好。

图3 不同电流密度分配制度下所得无锡钢在30 °C 中性盐雾试验20 h 后的表面腐蚀情况Figure 3 Surface corrosion of tin-free steels obtained with different current density distribution schemes after NSS test at 30 °C for 20 h

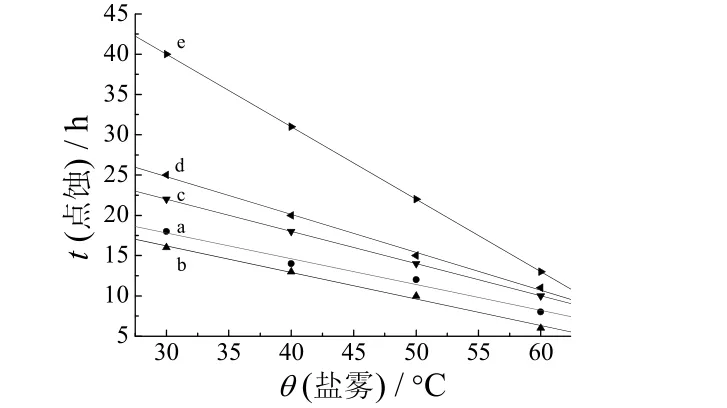

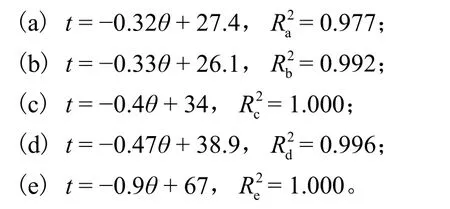

为了建立温度与点锈缺陷产生之间的关系,考察了30、40、50 和60 °C 时锈蚀产生的时间,如图4所示。

图4 不同电流密度分配制度下所得无锡钢的耐蚀性与中性盐雾试验温度之间的关系Figure 4 Relationship between corrosion resistance of tin-free steels obtained with different current density distribution schemes and NSS test temperature

根据图4进行线性回归,得到盐雾试验温度(θ)与点锈产生时间(t)的线性方程如下:

由以上可知,不同电流密度分配制度所得无锡钢在相同盐雾试验温度下点锈产生的先后顺序为b、a、c、d、e,与极化曲线测试的耐蚀性结果一致。此外,盐雾试验温度与点锈的关系方程中斜率均为负值,也说明温度越高,无锡钢表面越容易产生点锈。

4 结论

(1) 镀铬时电流密度逐渐增大所获取的无锡钢表面存在较多孔隙,且镀层表面粗糙。电流密度平均分配制度获取的无锡钢表面尽管同样存在较多孔隙,但是镀层表面较为细腻。电流密度逐渐减小的分配制度获取的无锡钢表面孔隙率和状态则均明显改善。而电流密度交叉式分配制度获取的无锡钢表面孔隙率少,且镀层均匀、细腻。

(2) 根据在3.5% NaCl 溶液中的极化曲线和盐雾试验分析可知,与其他电流密度分配制度相比,电流密度依次为30、40、60、40 和30 A/dm2的交叉式电流密度分配制度获取的无锡钢耐蚀性较好。根据不同温度条件下的盐雾试验,建立了试验温度与点锈产生时间的方程,明确了温度升高对无锡钢耐蚀性不利。

[1]ZUMELZU E,RULL F,BOETTCHER A A.Characterization and micro-and ultra-structural analysis of PET-based Co-rolled composite electrolytic chromium coated steel (ECCS) [J].Journal of Materials Processing Technology,2006,173 (1):34-39.

[2]ZUMELZU E,CABEZAS C,DELGADO F.Performance and degradation analyses of traditional and ECCS canning tinplates in citric-citrate medium [J].Journal of Materials Processing Technology,2004,152 (3):384-388.

[3]王晓东,黄久贵,李建中,等.国内外镀锡板生产发展状况[J].上海金属,2008,30 (4):45-48.

[4]王腾,安成强,郝建军.甲基磺酸盐镀锡添加剂研究进展[J].电镀与涂饰,2009,28 (6):15-18.

[5]CARANO M.Tin plating [J].Plating and Surface Finishing.1998,85 (11):66-67.

[6]王晓东,黄久贵,李建中,等.无锡钢板的产品特性及其国内外发展状况[J].轧钢,2008,25 (4):35-38.

[7]谭明辉,付军生,吴开源.常温低浓度镀铬工艺研究[J].电镀与涂饰,2003,22 (6):20-22,61.

[8]安茂忠.电镀理论与技术[M].哈尔滨:哈尔滨工业大学出版社,2004:178-197.

[9]石凤浜,陈步明,郭忠诚,等.电流密度对不锈钢基β-二氧化铅-二氧化钛-四氧化三钴复合镀层性能的影响[J].电镀与涂饰,2012,31 (1):5-8.