锂离子电芯并联工艺研究

刘新军,李利容,李庆武,呙晓兵

(四川长虹电源有限责任公司,四川绵阳 621000)

高功率大容量锂离子电池的制造工艺主要有两种:①直接制造大容量高功率锂离子单体电芯;②通过小容量单体电芯并联成组。不论哪种工艺,实际上还是相当于若干个小容量单元并联,均存在各单元到输出极端距离的差异,导致工作过程中各单元之间电流密度分布的不一致,造成电池连续输出能力降低、循环和安全性能变差等问题[1],在高功率充放电时更为明显。

本文作者以批量生产的软包装动力锂离子电芯为研究对象,通过不同的并联成组方式,对高倍率放电过程中各电芯单元的电流密度和表面温度分布进行研究,探讨了锂离子电池极耳分布、引出方式等对内部并联单元的影响。

1 实验

1.1 实验对象

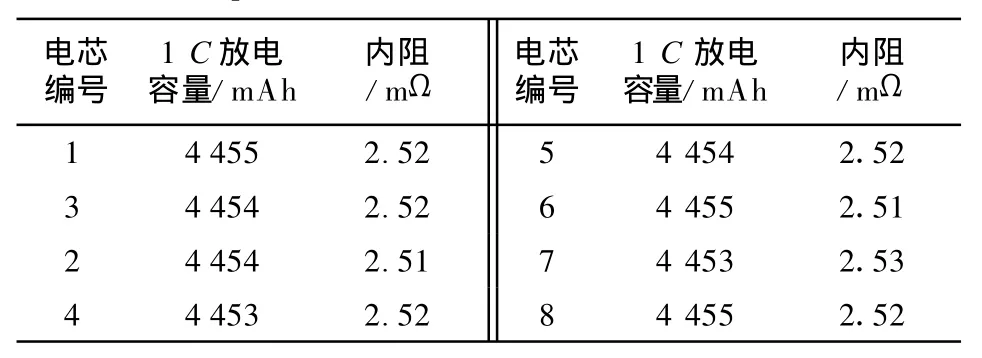

从本公司批量生产的ICP5586110型软包装动力锂离子电芯中,挑选容量、内阻及充放电性能尽量一致的8只电芯进行实验,各电芯的基本性能参数见表1。正、负极活性物质分别为LiCoO2、人造石墨。

表1 实验用锂离子电芯的基本性能参数Table 1 Basic performance parameters of Li-ion cells for experiment

1.2 成组方式

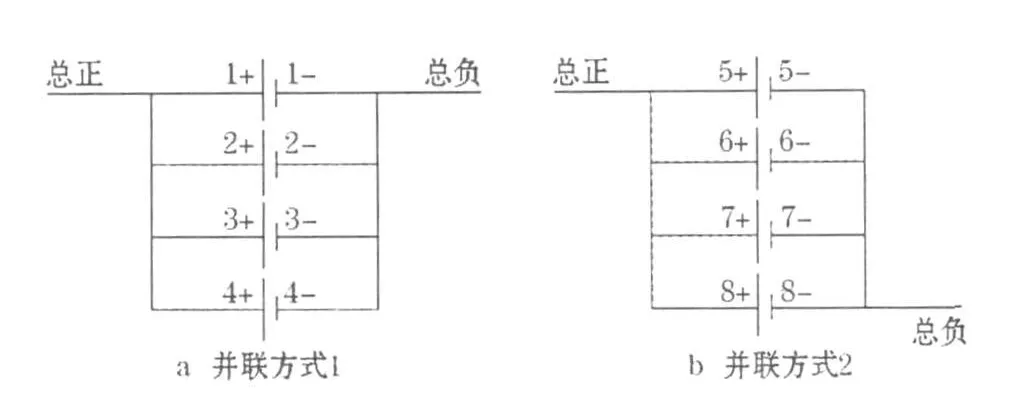

并联各单元电芯的连接采用机械紧固的方式,成组方式见图 1。

图1 电芯并联的方式Fig.1 Parallel modes of cells

两种成组方式中,并联的各单元相对输出极端的距离不同,其中并联方式2的结构中,并联的各单元相对输出极端的距离之和大致相等。

1.3 实验方法

电池成组前,先将各电芯分别以4 A恒流充电至4.2 V,转恒压充电至电流≤0.2 A。充电结束后搁置2 h,用3554 Hitester型内阻测试仪(日本产)测试电芯的内阻。

用BTS6010c8型电池测试系统(宁波产)进行充放电,用Meter230型交直流数字钳形电流表(日本产)收集电流数据,用Ti32/TiR32型红外热成像仪(美国产)检测温度。

电池组按图1中的两种并联方式成组后,以3 C(48 A)恒流放电至3.0 V,用 In、θn分别表示n号电芯的放电电流、表面中心区域(1 cm×1 cm)的平均温度。

2 结果与讨论

2.1 并联方式1的实验结果

并联方式1中各电芯放电的电流见图2。

图2 并联方式1中各电芯放电的电流Fig.2 Discharge current of the cells in parallel mode 1

从图2可知,在放电过程中,并联的每只锂离子电芯的电流都是不断变化的,而且电流分布均呈明显的3个阶段:①放电初始阶段(0~2 min),为电流分布渐趋稳定的阶段;②稳定放电阶段(2~17 min),为电流分布相对稳定的阶段;③放电末期(17 min后),为电流分布发散的阶段。在放电初始阶段和稳定放电阶段,各电芯放电电流的大小为:I1>I2>I3>I4,可见接近输出极端的电芯电流较大。在并联方式1中,并联各电芯单元相对于输出极端的距离不同,导致连接欧姆阻抗不同。距离越远,连接欧姆阻抗越大,初始放电电流就越小。随着放电的不断加深,初始电流大的电芯放电电流开始不断减小,且趋势递增,反之亦然,电流分布差距持续拉大,直至放电末期,电流最大差值达1.0 A。这是由于初始电流越大的电芯,随着放电的深入,放出的容量越多,荷电量越低,电芯端电压也下降越快[2],为保证电芯的端电压一致

为分析并联各电芯电流分布的离散程度,计算了各放电阶段电芯单元放电电流分布的标准差δ(见图2)。理论上,4只完全相同的电芯采取并联的成组方式,各单元所分配的电流应一致,即各单元电流分布的标准差应近似为0;反之,δ越大,各单元的电流分布越不均衡。从图2可知,在放电初始阶段到稳定放电阶段,并联各电芯放电电流分布的δ由0.24降至0.10,并保持稳定,说明在此阶段,电流分布基本趋于稳定;在放电时间超过17 min后,δ迅速增加至0.51,说明此阶段,各电芯放电电流的分布极不稳定,且不均衡程度被迅速拉大。这种电流分布的不均衡会造成电池内部发热量增大、电池放电平台降低、输出能力减弱。随着充放电次数和使用时间的增加,这种不均衡会加大,电流分布会越不平衡,从而影响整只电池的寿命[3],甚至引发安全事故。

为验证上述分析,在放电的同时,用红外热成像仪检测各电芯的表面温度,结果见图3。

图3 并联方式1中各电芯放电时的表面温度Fig.3 Surface temperature of the cells during discharging in parallel mode 1

从图3可知,放电过程中,各电芯的表面温度的高低为:θ1>θ2>θ3>θ4,且在放电前 17 min,接近输出极端的电芯温度升高较快,各电芯表面温差最大可达8℃。与电流分布不同的是,在放电末期(17 min后),接近输出极端的电芯温度开始下降,而远离输出极端的电芯升温速率增加,可见此时接近输出极端的电芯,电量已基本放完,若继续使用,极易导致局部严重过流,引发安全问题。由此可知,在电池的使用过程中应尽量采取浅放电的模式,或在电池的设计时,尽量对容量和电压设计一定的富余量。

2.2 并联方式2的实验结果

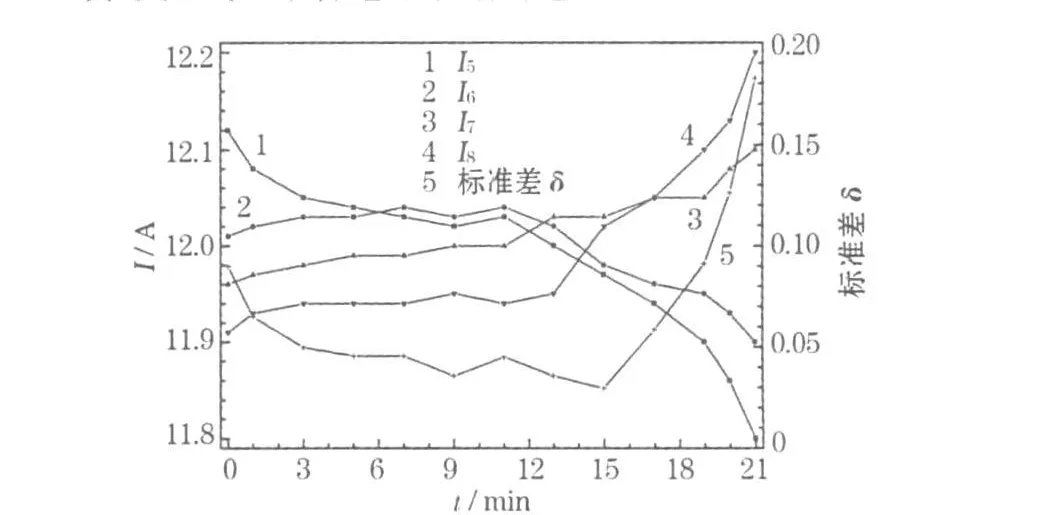

并联方式2中各电芯放电的电流见图4。

图4 并联方式2中各电芯放电的电流Fig.4 Discharge current of the cells in parallel mode 2

从图4可知,在并联方式2放电过程中,放电初始阶段和稳定放电阶段,各电芯放电电流的大小为:I5>I6>I7>I8,可见,接近正极输出极端的电芯放电电流大,这可能是由于锂离子电池的正极导电性不如负极,锂离子电池大电流放电时,输出能力将受限于正极。在并联方式2中,在放电初始阶段到稳定放电阶段,δ由0.08降至0.04左右,并保持稳定,而在放电时间超过17 min后,δ缓慢增至0.18左右,且放电末期,电流最大差值仅为0.4 A。

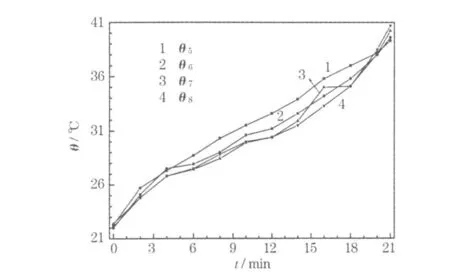

在放电的同时,用红外热成像仪检测各电芯的表面温度,结果见图5。

图5 并联方式2中各电芯放电时的表面温度Fig.5 Surface temperature of the cells during discharging in parallel mode 2

从图5可知,在并联方式2的放电过程中,各电芯的表面温度高低为:θ5≈θ6≈θ7≈θ8,且接近正极输出极端的电芯,表面温度升高略快于远离正极输出极端的电芯。这与电流分布的结果相符。

2.3 对比分析

通过对比并联方式1和并联方式2可知,不论从放电电流分布,还是各单元电芯表面温度分布来看,并联方式2的成组结构要好于并联方式1,即在锂离子电芯并联工艺中,各单元到正、负极输出极端的距离之和相等的结构比较理想。当然,在并联方式1和并联方式2中,接近正极输出极端的电芯放电电流较大,原因是锂离子电芯的输出能力受限于正极,但各单元到正、负极输出极端距离的不一致,才是最终影响并联各单元输出不均衡的主要原因。为了提高锂离子电池的高功率连续输出能力及循环寿命和安全性能,在进行大容量高功率锂离子电池的结构设计时,应尽量使各单元到正、负极输出极端的距离之和相等,并充分考虑电流输出受限于正极的因素。

3 结论

本文作者筛选一致性良好的电芯,采用各并联单元相对输出极端距离不同的两种并联成组方式,通过对常温3 C恒流放电条件下各并联电芯单元的放电电流分布和表面温度分布的研究,得出以下结论:在进行大容量、高倍率锂离子电池的设计时,并联单元到正、负极输出极端的距离之和相等的结构是较理想的并联成组结构。在锂离子电池的应用设计时,应尽可能地设计电压和容量的富余量;在电池的使用过程中,应尽量采取浅放电的使用模式。

[1]WANG Zhen-po(王震坡),SUN Feng-chun(孙逢春).电动汽车电池组连接方式研究[J].Battery Bimonthly(电池),2004,34(4):279-281.

[2]LIN Dao-yong(林道勇),Li Qing-hai(李青海),Zhou Jian(周健).锂离子电池的并联特性分析[J].Advanced Materials Industry(新材料产业),2011,(8):64-70.

[3]WU Yun(吴?),JIANG Xin-hua(蒋新华),XIE Jing-ying(解晶莹).锂离子电池循环寿命快速衰减的原因[J].Battery Bimonthly(电池),2009,39(4):206-207.