枪钻加工的排屑故障及处理对策

胡凤兰,何 铮

(1.湖南工程学院 机械工程学院,湘潭 411101;2.湘潭电化科技股份有限公司,湘潭 411131)

0 引 言

枪钻是一种应用广泛的深孔加工刀具,最初用于加工枪管,故名为枪钻.枪钻是外排屑深孔钻的代表,也是小直径(φ10mm以下)深孔加工的常用方法.目前,硬质合金枪钻的最小直径为φ1mm;钻孔深度与直径之比超过100,最大可到250;钻孔精度为IT7~IT9级;钻孔表面粗糙度Ra为3.2~0.4 μm.枪钻具有一次钻削就获得良好加工精度和表面质量的特点,使其在深孔加工中获得广泛的应用.但在加工过程中,由于多种因素的影响,加工钢材时常不能通畅的排屑,有时会发生周期性地切屑堵塞.有时会堵死排屑通道,导致钻杆被扭断,或在切屑箱中缠绕在枪杆上,造成钻头折断.本文研究分析了其排屑故障产生的原因及相应的处理对策.

1 枪钻的结构

枪钻由头部1、钻杆2和传动部3(柄部)三部分组成,如图1所示.头部材料有高速钢和硬质合金两种,并与钻杆焊椄为一体,目前常用硬质合金枪钻.为了保证焊接牢固,定位准确,常采用图2所示的焊口形式.在焊接后,进行校直、精磨工序,以保证头部与柄部的同轴度.

2 切屑的形成和排出

枪钻通常不设断屑台,前角为0°,有刀尖和内外刃,有比较宽敞的V形排屑槽.对于轻合金及铸铁材料,所产生的切屑一般呈短卷、针卷或碎块状,可以很顺利地被切削液冲出.

但在加工钢料时,外刃产生的切屑是右旋连续螺卷,内刃产生的切屑是左旋的,外刃切屑生成的速度远高于内刃.二者在孔壁的约束和切削液的冲击下相互干涉,速度慢的内刃切屑被断成扇片状,并使相互扭在一起的切屑流形成断口,在高压切削液的冲击下被拉断成一定的长度,沿V形槽向外排出如图3所示.但如前所述,由于多种因素的影响,常不能通畅的排屑.

图3 内外刃切屑的流动和干扰

3 导致排屑故障的常见因素及处理对策

排屑故障的产生,主要表现为四种原因:一是连续生成的螺旋状切屑经久不断;二是切屑卷中有宽窄不等的多股切屑互相夹杂,成为缠绕性切屑;三是切屑为刚性螺卷,连续不断;四是形成棒形切屑,因其截面积小而易沉积在V形槽中不易冲出.从实质上看,则是由于工件材料、进给量大小、钻头几何参数等因素的匹配不得当,或因切削刃崩裂、磨钝、油压流速不足而造成的,故必须具体分析并采取针对性措施予以处理.

对于钢材,进给量越大,内外刃的切屑干涉能力越强,越容易产生短切屑.低碳钢的切屑易于伸展,可通过适当加大外角和减小外刃宽度以缩短切屑长度.

而对于铝合金,不论进给量大小,切屑都容易排出,故可采用较大的进给量,但加工含硅量为0.13%以下的纯铝时,如进给量过大(0.05mm/r),易产生刚性大的长螺卷切屑,不利于排出,宜适当降低进给量.另外,加工纯铝时,钻头内外角不宜太小.

对于铸铁,进给量大小,钻头几何参数的变化,对其切屑形态影响都不大,不会构成排屑障碍.

对奥氏体不锈钢0Cr19Ni9的实验表明,进给量对切屑长度的影响基本上与钢材类似.在f=0.01~0.2mm/r都不致造成排屑障碍.加工不锈钢时,钻头外角不宜过小,否则内刃切屑变长,会缠绕钻头.用40°/120°和A=D/4的匹配可使两条切屑流的方向差别不大,这样反而容易使切屑分离.

除此之外,可能导致排屑故障的因素还有:

(1)枪钻的切削刃一旦出现崩刃或磨损严重时,会产生多股细屑互相缠绕,应立即修磨.

(2)定径刃没有保持良好的表面质量.

(3)钻套未紧贴工件.如二者之间有小空隙,容易产生堵屑.但若用枪钻在大型固定工件上钻出集群小孔时,一般不设排屑器,而是将切屑排放在工件与导向套之间或钻套后方的钻杆外.这种情况下,切屑会直接溅落在机床台座上,不会造成钻头和钻杆的堵塞.

(4)当钻头和钻杆发生震动时,切屑形态会变得不正常.应检查钻头是否受力损伤,或调整切削用量,针对性地加以排除.

(5)工件材质不均匀时,也会产生切屑形态不正常而造成排屑障碍.故应改善材质以减小排屑障碍.

(6)切削液在V型槽中的流速不够也会使切屑沉积,造成排屑障碍,故保证足够的流速是消除堵塞事故的一项基本前提条件.

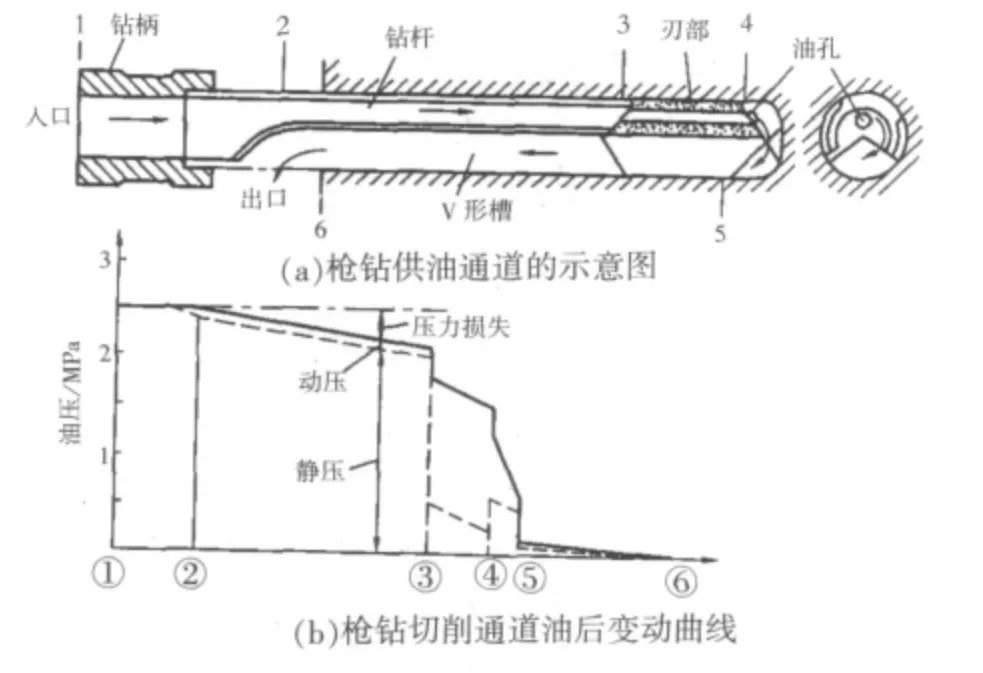

图4(a)为枪钻供油通道的示意图,图4(b)为φ20mm枪钻切削液通道上从切削液入口处1到出口6各点实测的油压变动曲线.由图可见,大部分的压力损失发生在钻头顶部.如果通过实验求得图中各点的压力损失系数,就可以根据钻头直径D(m),钻杆长度L(m),出油孔长度L(m)、油量Q(m3/s)、切削油密度 (kg/m3)、运动粘度V(m2/s,1m2/s=106cst)、钻孔深度Lc(m)等参数求出必要的供油压力(MPa).

图4 枪钻切削液通道及压力变化

图5是不同直径枪钻所需要的油压、流量大致范围以及由此推定出来的V形槽切削液流速(m/s).如钻头直径在φ15mm以上时,V形槽中切削液的平均流速不超过15m/s,当钻头直径小至φ5mm时,平均流速就高达30~50m/s.由于钻头直径越小,排屑难度越大,当钻头直径小于φ15mm时,此一趋势越加明显.所以当枪钻直径小于φ15mm时,油压随钻头直径的缩小呈急剧上升趋势.

图5 枪钻的油压、流量和流速

(7)适当加大钻头头部通油孔面积,对于改善小直径枪钻的排屑情况有重要的现实意义.

从图4(b)看到,有相当大的油压损失产生于钻头顶部通油孔,因为要保持充裕的钻头重磨量,钻头工作部分的长度不能随意缩短,因此就只能从加大通油孔面积入手求得改善.

如果通油孔的形式为单油孔,加大通油孔直径是不可行的,因为这会使油孔周边与切削刃及导向部之间的壁厚变薄而造成应力集中,导致钻头破裂.最好是设置双油孔如图6所示,即在主油孔的左上侧加设一个直径为0.2D的副油孔.这样可使钻头顶部通油面积增加64%,从而使总油压降低40%左右.

图6 双油孔的设置

在增大钻头通油面积的同时,切削刃对侧油隙的截面积应不小于钻头顶部通油孔面积.

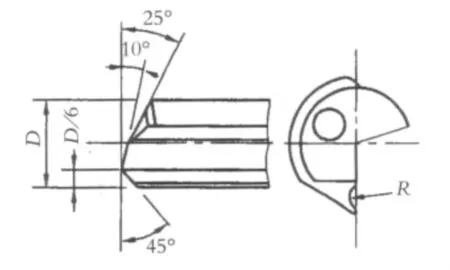

(8)改变切削刃的形状和几何参数.针对小直径枪钻加工钢材时,易出现断屑不良引起的堵塞和缠绕问题,日本研究出了一种"快速进刀枪钻"(speed feed gun drill,简称SF枪钻),见图7.这种枪钻在结构上的特点是:将外刃前刀面刃磨成曲率半径为R的圆弧;外角与内角采取45°/10°的匹配;外刃宽度取值D/6,使钻尖向外移动.

图7 SF枪钻

外刃前面的圆弧起到了断屑器的作用,与特殊的内外刃角度和快速进给相结合,使切屑断裂成为碎块,显著改善了排屑效果,还能使加工效率成倍提高.

还有一种新型双刃枪钻,其结构如图8所示,该钻头采用两条容屑空间和形状既不相同也不对称的排屑槽结构,切削液通道和排屑空间大,钻尖偏离钻轴中心,无横刃.因此它既具有单刃枪钻导向好、切削稳定的优点,又具有双刃枪钻切削力较平稳,钻削扭矩小及切削液流量大的优点.此外由于它采用了方便可靠的分屑方式,产生的切屑细而窄,成条状,切削变形小,容易断屑和排屑.

图8 新型双刃枪钻及其分屑形式

图8(a)是分屑槽分屑型,主切削刃由外刃1、内刃2、分屑刃3及分屑槽4组成.在外刃中间刃磨一鱼肚形分屑槽,宽度约为外刃的1/3.工件转动一圈时,外刃切下一层金属,分屑槽处留下一层金属未切除,由分屑刃来切除,可实现完全分屑.这样钻削层被分屑槽和偏心钻尖分为4段,切下的切屑细而窄,便于断屑和排屑.这种分屑方式既简单可靠,又可减小钻削径向力.应注意为了分屑可靠,外刃与分屑刃的锋角应相同,但它们不在一个锥面上,外刃比分屑刃约高出 .

图8(b)是倒角分屑型,主切削刃由外刃1、内刃2、分屑刃3及倒角刃4组成.这种刃型一般用于钻头直径较小(φ<8mm),不易刃磨分屑槽用.

4 结束语

综上所述,及时修磨磨损的切削刃,保持刀具各表面良好的表面质量,保证钻套与工件的良好配合,防止钻削过程中的震动,以及选择良好的深孔零件材质,合理的切削液供油压力及流速,可保证枪钻在深孔加工中排屑通畅.此外,合理改变切削刃的形状和几何参数,研制先进的双刃枪钻等都可有效改善排屑效果,提高深孔零件的加工质量.

[1]王世清.深孔加工技术[M].西安:西北工业大学出版社,2003.

[2]王 峻 .现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[3]Fenglan Hu.Applied Mechanics and Materials[J].E-beam Processing Technology and the Application in Micro-hole 2011,58-60:647-651.

[4]胡凤兰.深孔钻削中孔轴线偏斜的机理与控制方法[J].现代制造工程,2011(7).

[5]胡凤兰.用电镀珩具进行深孔精细加工[J].制造技术与机床,2007(10).

[6]胡凤兰.深孔的电解珩磨[J].制造技术与机床,2008(12).

[7]胡凤兰.深孔振动钻削[J].煤矿机械,2009(7).