变速箱综合传动装置试验台的设计与实现

沈学军,陈建文,黄 峰

(1.湖南工程学院 电气信息学院,湘潭 411104;2.江麓机电集团有限公司,湘潭 411101)

0 引 言

变速箱由齿轮和轴组成,通过不同齿轮的组合产生变速变矩[1].综合传动装置空载试验台主要用于变速箱出厂前工况检查试验,可自动测量各工况条件下的输入转矩、输入转速、输出转速、流量、油温、各测点油压,实现空损计算,还可进行转向功能、密封性能、拖车起动等功能性检查[2-4].

本文设计并实现变速箱综合传动装置试验台.实际运行显示,试验台运行稳定,工作可靠,参数测量准确.为企业节约了开支,创造了良好的经济效益.

1 设计原理

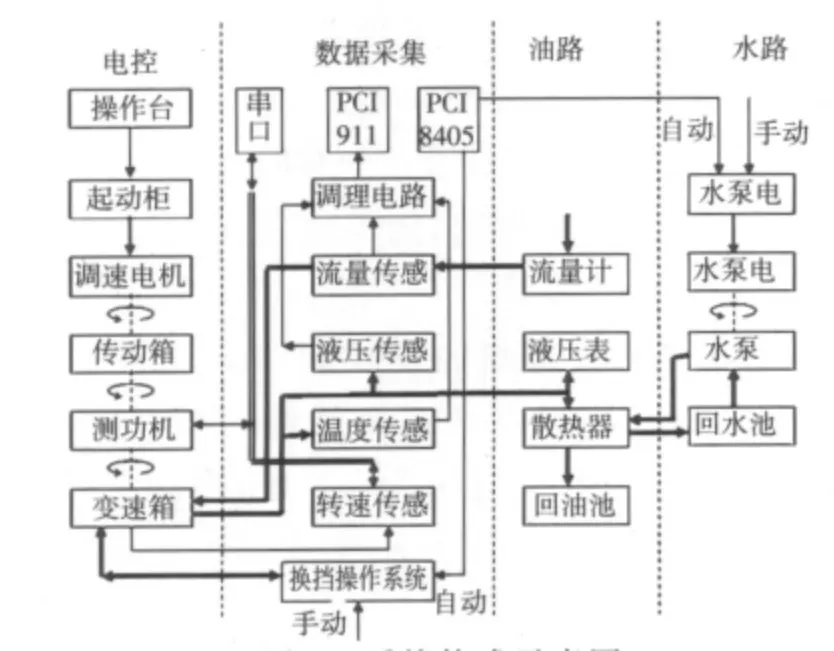

系统构成示意图如图1所示.

图1 系统构成示意图

该试验系统主要由被测变速箱及其驱动控制,数据采集及其分析处理两大部分构成.

变速箱的固定及其驱动部分:由电控柜、降压起动柜、滑差电磁调速电机、传动箱、大底座、三个支承座、换档操作系统、循环水冷却系统等组成.

电控柜:完成对整个系统的起动、停止、保护控制.保护控制包括对系统电源、降压起动柜、调速电机、水泵、标定电机、拖泵电机等的控制保护.

降压起动柜:通过自耦降压在起动过程中防止起动电流对电网的冲击.

滑差调速电机:能实现无线级调速,功率90 kW,给传动箱提供各转速条件下的扭矩,根据前几台设备的使用经验宜采用江苏贝得电机的产品.

传动箱:用于拉档增速和减速,能满足变速箱的输入要求.

三个支承座:用来支承被测变速箱,支承座共两套,一套用于CH300,一套用于CH400,只要更换转矩/转速传感器便可实现与CH400的兼容试验.

大底座:整个驱动系统的基座平台.

换档操作系统:用于档位工况的切换,分为两种形式,一种是利用工厂配套用的换档操纵阀作为工艺用实现档位操纵功能.另一种方法是通过电磁阀来实现对油路的逻辑控制,而电磁阀的控制由计算机来完成,如图2所示.

图2 电磁阀控制示意图

推拉软轴操作系统:通过远距离实现转向功能操作.一般用机械操作的方式来实现.

油管架、循环冷却系统:油管架用于产品更换时摆放油管,循环水冷却系统由水泵、散热器、水池等组成,用于降低油路油温.

数据采集及其分析处理部分:本部分是试验台的重点和难点.由于试验台处于大电流工作环境,所以数据采集抗干扰措施是关键.

该部分由转矩、转速传感器、转矩转速仪、霍尔转速传感器、智能转速表、油路输送部分、压力变送器、流量传感器、数据采集卡、工控机仪表柜、激光打印机等组成,为了保证试验台工作的可靠性,在实现计算机数据采集的同时,用机械式流量计、机械压力表同时显示流量、压力数据.

为了保证系统工作环境,提高测试精度与可靠性,降低工人劳动强度,试验台将工作间与控制室分离开,将驱动部分、冷却水循环部分、降压起动柜部分、仪表柜放在工作间,将电控柜、数据采集卡、工控机、打印机安置在控制室,工作间与控制室通过钢化玻璃隔开.

2 工作原理

空载试验是对变速箱在空载运行条件下的输入、输出转速,输入扭矩及系统的油压、油温、流量进行动态检测,并计算空载损耗及转向功能测试.

(1)系统的驱动

通过电气控制柜的起、停、保证电路对降压起动柜、调速电机进行起停控制,通过调速控制器对电磁调速电机进行无级调速,以满足不同工况条件下输出不同转速的需求,由调速电机通过传动箱将轴矩传递给被测变速箱,同时电控柜对拖泵电机、水泵电机、标定电机、轴流风机进行起、停控制,系统具有过载、过热保护功能.

(2)输入扭矩、输入转速的测量

将转矩/转速传感器串接在传动箱与变速箱之间,传感器获取的信号参数在转矩转速仪与计算机进行同步显示.值得注意的是由于江麓历史上一直采用了上海良标生产的转矩/转速传感器和微机型转矩转速仪(包括变速箱负载试验台),但上述产品已是上海良标80年代的产品,转矩/转速仪不具备通讯接口,只能输出模拟量,故工控机的显示结果与转矩/转速仪存在误差.

(3)输出转速的测量

由计数齿轮与变速箱输出轴同轴连接,霍尔转速传感器将转速信号送给数字转速表,再由数字转速表与计算机通讯,将转速值与计算机同步显示,此处不需要再进行F/V变换,如果采用F/V变换形式将易受外界电磁干扰,造成参数的不稳定.

(4)流量、压力参数的测量

将流量传感器通过油管串接在主油路中,压力变送器并接在各测试点,一路流量信号,14路压力信号(均为电压型输出)经调理电路进行滤波整理后送数据采集卡进行数据采集.

(5)关于数字化电液操纵阀

在采用电液方式控制换档操纵时,由工控机直接操纵,工控机按照换档阀的顺序逻辑,经I/O卡输出顺序逻辑,经固态继电器将信号放大后直接控制相应的电磁阀执行动作,通断换档油路,实现自动进行档位工况调整的目的.

(6)流量、压力的机械式测量法

为了保证系统工作稳定,在进行参数自动测试的同时,用机械式椭圆齿轮流量计和压力表在仪表柜上显示流量、压力参数.机械式流量计、流量传感器、压力传感器、压力表都固定在仪表柜上,为了保证控制室的环境卫生和温度(主回路油路油温较高),仪表柜安置在工作间,而不放置在控制室.透过玻璃墙可观测仪表参数.

(7)循环水冷却系统自动控制

利用计算机自动调节系统油温,当油温升高时自动启动水泵,让水冷循环系统工作,当油温低于设定温度时,水冷循环系统停止,实现油温自动调节的目的.

3 软件设计

自主开发配套软件,用于试验系统的控制.软件以通用的WINDOWS操作系统为平台,以VC等为开发工具,严格按照国际标准和试验工艺流程设计,以实用、可靠为原则,确保能满足试验要求.在此基础上,对于用户界面,通过合理划分操作界面,力求做到界面清晰,操作直观;界面以图形为主,开发风格力避呆板而求活泼,使操作人员在操作时易于接受.

试验台可为变速箱的三种工况做测试,完成在每种工况下的油压采集、油温采集、转速转矩采集、水泵自动控制、电化操纵系统自动控制、数据保存、报表打印等功能.

工业控制PC机主要完成数据采集、与PLC通信、RS485通信、数据显示、打印等功能.从各种外部设备中取出试验数据,实时性地在屏幕上显示出被试验设备的各种工况.

实验记录软件界面如图3所示.

图3 试验记录

软件设计主要侧重于满足功能要求,在编程实现时,界面也分考虑美观,以合适的图案、颜色做背景.在编程实现时根据用户要求对功能及界面进行修改,保证系统的简洁明了,安全可靠.

4 结 论

基于变速箱,设计了综合传动装置试验台,能自动测量各工况下的输入转矩、输入转速、输出转速、流量、油温、各测点油压等参数.同时也可完成空损计算及转向功能、密封性能、拖车起动等功能性检查.

该系统在江麓集团实际运行,结果显示,试验台运行稳定,工作可靠,参数测量准确,经济效益良好,受到了用户的高度评价.

[1]王奉涛,马孝江.汽车变速箱性能检测与故障诊断系统设计[J].仪器仪表学报,2006(1):382-384,400.

[2]崔 涛,张付军,黄 英,刘波澜,王永庭.基于模型的自动变速箱数据采集系统[J].北京理工大学学报,2008,28(5):392-396.

[3]卢立军.大中型汽车变速箱综合性能试验台的设计[J].制造业自动化,2007,29(7):74-76.

[4]常智海,吴坚兰,李 浩,陈秀琴.变速箱试验台控制系统[J].电气传动,2008,38(7):13-16.