浅析蜗杆渗碳的变形和控制

李年莲 王尊礼

摘 要:对如何控制蜗杆渗碳淬火后变形量进行了分析,结果表明,通过预处理及渗碳工艺的改进,能够有效的控制渗碳件的变形量,解决了生产中的关键问题。

关键词:蜗杆变形量工艺改进

中图分类号:TG162 文献标识码:A 文章编号:1674-098X(2012)7(c)-0080-01

发现为外协厂家生产的蜗杆渗碳淬火后变形量大(>0.9mm),远远不能远足客户的要求,因此每次渗碳淬火后都要进行校直,在校直过程中经常会校断或者出现裂纹导致批量报废,极大的造成了经济和声誉的损失。为此我们对渗碳淬火变形进行了分析并且对原工艺进行了改进试验,制定了合理的工艺,取得了明显的效果。

1 对渗碳淬火变形分析

1.1 材料对渗碳淬火蜗杆变形的影响

在蜗杆选材正确的前提下,原材料的均匀性、纯净性、淬透性是影响渗碳淬火蜗杆的变形的主要材料因素。首先,均匀性包括成分、组织和缺陷分布的均匀性。化学成分分布不均便会产生偏析,渗碳淬火后偏析部分的组织和应力与别处不一样,这样会产生变形,钢中杂质和缺陷总是难免的,但如果分布均匀,则会将有害影响降至最低。带状组织是组织不均匀的特例,它会使材料产生各相异性,淬火变形增大所以要求原材料带状组织不高于1级。其次纯净性是指钢的成分符合标准要求时,钢中杂质含量的多少。杂质的存在使钢的基体被分割成许多成分、性能、状态各异的部分,渗碳淬火后变形量大,因此要求杂质尽可能的少,其非金属杂质含量应控制在2级以内。最后是淬透性的影响,淬透性包括两个方面:一、淬透性值的高低。淬透性值太高,冷却时马氏体转变更为剧烈,零件变形更大;二、淬透性值分布带的宽窄。淬透性带的宽度越窄越好,带宽太大,说明成分均匀性不是太好,淬火后应力不均,容易变形,因此要严格控制材料。

1.2 锻造工艺的影响和控制

锻造工序对提高零件的性能作用很大,它能改善材料组织,消除材料一些缺陷,提高材料均匀性,但如锻造工艺不当,可能形成过热组织、折叠,残留应力等缺陷,这些缺陷也将影响齿轮渗碳变形。

1.3 正火工艺的影响

正火是渗碳前的预处理,正火使组织更加均匀,是减小与防止零件热处理变形的有效措施。

1.4 渗碳淬火的影响

(1)渗碳设备必须有良好的炉温均匀性、密封性和气氛的均匀性。否则炉中工件会由于炉温或气氛的不均匀而导致变形不均匀。

(2)工装的装夹应尽可能使工件加热和冷却均匀:a、轴类零件通常应竖放。b、装夹时工件间应保持一定的距离,而且间隙应均匀,排列应有序,以确保气氛流通均匀。装夹的不规则与不合理,可能会导致炉内产生涡流,在涡流场的四周边缘,气流的速度与气氛的浓度产生较大的变化,使渗碳效果不一样,位于涡流区域,碳浓度高。因此工件的装夹方式不当也会导致工件的变形量增大。

(3)工艺的影响。在渗碳淬火工艺方面,一般认为,降低渗碳温度,降低淬火温度可以减小淬火变形,控制滲层的碳浓度和浓度梯度,不仅能优化滲层组织,而且可以减小变形量,淬火过程对变形量也有影响,特别是油的搅拌对变形量也有影响。

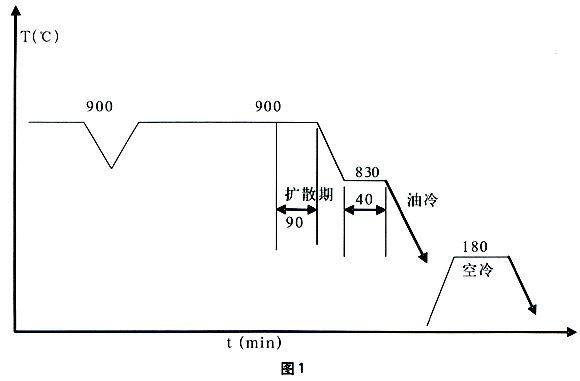

2 对传统工艺的分析和改进

该蜗杆材料为20CrMnTi,滲层要求为0.8-1.2mm,硬度HRC58-62,变形量小于0.5mm,传统工艺是940℃渗碳,试棒达到了0.9mm时便扩散15min降温至880℃时淬火,渗碳淬火后硬度为HRC58-62,但变形量大于0.9mm,全部要经过校直才能满足客户的要求,因此我们对原有工艺进行了改进,首先对原材料进行正火,正火工艺为940℃*4H,其次渗碳过程中降低蜗杆渗碳温度,由原先的940℃调整为900℃,扩散时间延长为90min,然后随炉降温至830℃保温40min后淬火,工艺曲线如下。(如图1)

3 控制蜗杆渗碳变形量的措施

(1)零件处理前必须要求外协厂家提供原材料化验单,确保材料合格。

(2)零件处理前必须要经过锻打和正火。

(3)保证渗碳设备良好的炉温均匀性、密封性和气氛的均匀性。工装能够保证蜗杆渗碳和淬火时全部竖直放置,装夹时工件间要保持一定的距离,间隙均匀、排列有序,不能允许其他零件搭班渗碳而不能合理装排,从而破坏原有的均匀习性。

(4)渗碳过程严格执行改进后的工艺,严格控制渗碳过程中的每一个参数,确保渗碳过程完全按照工艺执行。

采取以上措施后,蜗杆的变形量控制在0.25mm以下,避免了校直这道工序,不但降低了操作者的劳动强度,而且降低了因校值而带来的蜗杆批量报废的风险,该工艺还应用于其他的渗碳淬火零件,取得了很好的效果,为生产解决了一个很大的难题。

参考文献

[1] 化学热处理[M].上海:上海市科学技术编译馆,1965.

[2] 夏立芳.金属热处理工艺学[M].哈尔滨工业大学出版社,2008.