基于SOI的硅微谐振式压力传感器芯片制作*

马志波,姜澄宇,任 森,苑伟政

(西北工业大学陕西省微/纳米系统重点实验室,西安710072)

基于MEMS技术的硅谐振式压力传感器具有体积小、重量轻、功耗低、动态响应快以及抗干扰能力强,稳定性高等诸多优点,更重要的是,其直接输出频率量,测量精确度更高,测试电路简单,比硅基压阻式和电容式传感器有更为优良的性能指标,同时便于与IC集成化,获得高精度的智能化测控系统,对于人造卫星、飞机的导航和飞行控制系统以及飞行器本身的微型化有着举足轻重的推动作用[1],因此谐振式压力传感器在航空航天技术特别是机载大气数据系统、飞行参数记录仪等航空设备的应用有着广阔的应用前景。

国外对硅基MEMS谐振式压力传感器进行了较早研究[2-3]。英国Greenwood等人利用浓硼自停止技术的各向异性腐蚀[4],制作了扭转振动的谐振式传感器,并且利用静电激振、拾振的方式,制作了高精密的气压计,但是其应用局限在传统的领域,并且其容易被周围的环境如流体等原因造成能量损失,谐振困难[5],而且浓硼扩散引入很高的内应力[6];1988 年,日本IKEDA等人提出了利用外延生长和牺牲层技术制作内置于真空腔中的谐振梁技术[7],然而由于牺牲层厚度的限制,谐振子的谐振范围受到一定的限制;90年代以后,英国Angelidis等人[8]利用硅-硅直接键合技术,研制成一种光纤访问式谐振式压力传感器。国内也有多家单位开展了MEMS谐振式压力传感器的研究[9-11],中科院电子所提出了一种基于氮化硅的谐振式压力传感器[12],但是其谐振子结构采用10 μm的氮化硅梁,残余应力较大;北京航空航天大学樊尚春等对热激励谐振式压力传感器进行了一定的研究[13],但是对基于MEMS技术的微谐振式压力传感器没有进行具体的加工。

本文提出了一种基于MEMS技术的新型硅微谐振式压力传感器,设计了该结构的体硅加工工艺流程并且基于SOI硅片完成了样品的制备。同时,为了解决谐振子在长时间湿法刻蚀中的侧壁保护问题而造成的结构设计的限制,提出了一种基于三层薄膜保护以释放谐振子的工艺新方法,效果明显。最后对加工的传感器进行了初步的性能测试,得到谐振频率和Q值,并且将实验结果与采用有限元方法计算得到的谐振频率进行了比较。

1 谐振式压力传感器的设计

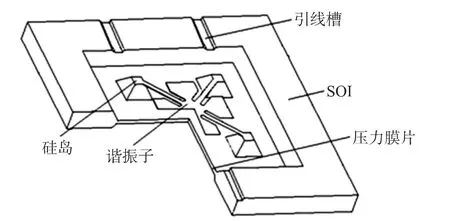

硅谐振压力传感器主要由上层玻璃、硅敏感结构和下层玻璃三部分构成。其中上层玻璃上布置有激励与检测电极;下层玻璃上制作有导压孔;硅敏感结构主要由谐振子、硅岛、压力敏感膜片及其四周键合台阶四部分构成。谐振子通过四个对称支撑梁及四个硅岛悬置于压力敏感膜片上,支撑梁与硅岛四边成45°夹角,其结构如图1所示。当待测压力为零时,压力敏感膜片不受力,没有发生变形,硅岛处于原始位置,谐振子受到的纵向应力为零,其谐振频率为原始固有频率;当待测压力不为零时,压力敏感膜片上下表面因存在压力差将发生变形,此时硅岛位置将发生变化,通过硅岛的传递与放大,谐振子也会感受到纵向应力的作用,相应的谐振子的固有频率将发生变化,通过检测谐振子频率的改变,达到压力检测的目的。谐振式压力传感器芯体尺寸为7.20 mm×7.20 mm×1.06 mm,由上下两层 PYREX玻璃和中间SOI硅敏感单元组成。

图1 谐振式压力传感器整体结构示意图

2 谐振式压力传感器工艺

2.1 工艺流程

MEMS谐振式压力传感器采用SOI硅片,整个工艺流程共使用了4张掩膜版,主要包括硅微细加工工艺、阳极键合、错位划片以及真空封装等。其中,SOI硅片的规格为:4 inch,电阻率为0.01 Ω·cm ~0.02 Ω·cm,器件硅的厚度为20 μm,中间氧化层为0.3 μm,基底硅的厚度为500 μm,工艺流程如图2所示。

图2 谐振式压力传感器的工艺流程图

主要的工艺流程为:

(1)标准清洗SOI硅片,LPCVD沉积氮化硅薄膜,背面涂胶光刻,RIE刻蚀背面氮化硅,刻蚀出台阶位置,以氮化硅为掩膜,在浓度为30%、温度为80℃的TMAH溶液中湿法刻蚀出导压孔和对准标记,刻蚀深度为30 μm。LPCVD氮化硅,正面光刻,RIE刻蚀氮化硅,湿法刻蚀单晶硅10 μm,刻蚀出台阶、金属引线槽,最后去除氮化硅薄膜。如图2(a)所示。

(2)LPCVD沉积氮化硅薄膜,正面涂胶光刻,RIE刻蚀氮化硅,刻蚀出谐振子,接着ICP刻蚀器件硅10 μm至中间氧化层,用 BOE刻蚀液刻蚀0.3 μm的中间氧化层,继续ICP刻蚀单晶硅一定的厚度(约2 μm),并去除光刻胶,如图2(b)所示。

(3)LPCVD氧化硅和氮化硅,形成三层保护膜保护谐振子及其侧壁,如图2(c)所示。

(4)采用ICP将沟槽底部的氧化硅和氮化硅去掉,这样,谐振子上层有一层氮化硅保护,而侧壁有氧化硅和氮化硅两层保护,完全满足工艺要求,如图2(d)所示。

(5)TMAH各向异性湿法刻蚀单晶硅10 h,镂空谐振子以及形成谐振子与敏感膜片之间的空腔,刻蚀深度为250 μm,然后依次去除三层保护膜,如图2(e)所示。

(6)在 PYREX玻璃上打孔,形成导压孔,如图2(f)所示。

(7)在PYREX玻璃上通过磁控溅射金属Cr和Au,通过剥离工艺形成驱动电极、检测电极和屏蔽电极,,如图2(g)所示,其中金属Cr层将增加金属电极在玻璃表面的附着力[14]。

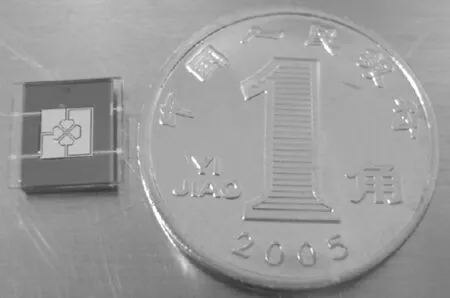

最后,通过两次硅/玻璃阳极键合,将有导压孔的玻璃片与SOI硅片的背面键合,将有金属电极的玻璃片一面与SOI硅片的正面键合,并错位划片,完成整个硅敏感单元的工艺过程。图3所示为加工完成的微谐振式压力传感器的照片。

图3 谐振式压力传感器芯片照片

2.2 谐振子侧壁保护工艺

谐振式压力传感器硅敏感结构部分主要采用湿法腐蚀工艺完成对谐振子的释放,也可采用硅-硅键合工艺完成,但是金属Al在高温下表面会产生氧化现象,增大了接触电阻,同时也容易发生Al-Si共熔而导致失效[15]。然而在采用湿法腐蚀对谐振子进行镂空释放的过程中,如果侧壁保护不好,将造成谐振子释放的失败,如图2所示,谐振子部分叶片已被完全刻蚀掉或边缘被刻蚀掉,导致器件性能下降,甚至造成整个工艺的失败。针对上述问题,提出了一种类似SCREAM工艺的方法[16],利用三层薄膜保护结合硅深刻蚀工艺对谐振子进行释放,工艺过程更加简单。首先,在完成正面台阶刻蚀以后,低压化学气相沉积(LPCVD)低应力氮化硅薄膜,然后以光刻胶为掩膜,反应离子刻蚀(RIE)氮化硅,刻蚀出硅岛、谐振子和支撑梁的位置;其次,采用感应耦合等离子体刻蚀机(ICP)刻蚀单晶硅至SOI硅片中间氧化层,接着RIE刻蚀0.3 μm的中间氧化层,之后ICP刻蚀一定深度的单晶硅,目的是使三层保护膜彻底保护好SOI硅片中的氧化层上下部分的单晶硅在随后的湿法刻蚀中不被刻蚀掉,去除光刻胶,ICP刻蚀沟槽底部的氮化硅,RIE刻蚀氧化硅,这样,硅片表面有氮化硅、氧化硅和氮化硅保护,而沟槽侧壁有氧化硅和氮化硅保护,中间的氧化硅不仅起到了缓冲氮化硅薄膜应力的作用,同时也对氮化硅保护不好的地方起到了二次保护的作用,将整个谐振子完全的保护起来。

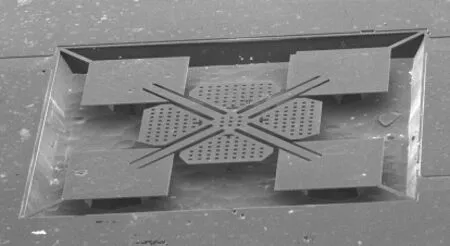

图4所示为采用三层保护膜保护在TMAH刻蚀液中刻蚀10 h以后的SEM图片,刻蚀深度为250 μm,从图4可以看出,谐振子完整释放。此方法简单、实用,为要求深刻蚀镂空释放结构提供了重要的技术基础。

图4 释放后的谐振子SEM图片

3 测试及结果

在一定范围内,谐振子固有频率的改变与纵向应力以及外加压力三者之间有很好的线性关系。因此,通过检测谐振子的固有谐振频率的变化,就可达到压力检测的目的。在器件封装前,对加工完成的MEMS谐振式压力传感器芯片进行了相应的初步测试,测试中采用直流5 V和交流5 V电压对传感器供电激励,测量温度为20℃,在大气压力下进行测试,其测试结果如图5所示。

图5 谐振式压力传感器输出幅频特性曲线

在标准大气压力下,谐振式压力传感器的谐振频率为9.92 kHz,如上图5所示,由此得到了传感器芯片在标准大气压力下的品质因数为34,完全能够满足一般的应用需求。

4 结论

利用SOI材料,基于MEMS技术研制了一种新型三明治结构的硅微谐振式压力传感器,其主要包括上层玻璃、硅敏感结构和下层玻璃三部分构成。通过工艺改进解决了常规工艺过程中的侧壁保护问题,提出了一种基于氮化硅、氧化硅和氮化硅三层薄膜的保护工艺,解决了微细加工工艺中要求采用湿法刻蚀镂空释放可动结构的问题,对MEMS工艺具有较高的实用价值。测试结果表明,采用三层薄膜保护工艺制作的这种谐振式压力传感器具有良好的性能,完全能够应用于航空航天以及工业等进行压力检测的领域。

[1] Greenwood J C.Resonant Pressure Sensors[J].IEEE Colloquium on Measurement Using Resonant Sensing,1993:1-2.

[2] Kinnell P K,Craddock R.Advances in Silicon Resonant Pressure Transducers[J].Procedia Chemistry,2009,1(1):104-107.

[3] Wen Teng Chang,Christian Zorman.Electrical Characterization of Microelectromechanical Silicon Carbide Resonators[J].Sensors,2008,8(9):5759-5774.

[4] Reenwood J,Wray T.High Accuracy Pressure Measurement with a Silicon Resonant Sensor[J],Sensors and Actuators A,1993:82-85.

[5] Kinji Harada,Kyoichi Ikeda b,Hideki Kuwayama.Various Applications of Resonant Pressure Sensor Chip Based on 3-D Micromachining[J].Sensors and Actuators,1999,73:261-266.

[6] Christopher J Welham a,Julian W.A Laterally Driven Micromachined Resonant Pressure Sensor[J].Sensors and Actuators A,1996,52:86-91.

[7] Kyoichi Ikeda.Silicon Pressure Sensors Integrates Resonant Strain Gauge on Diaphragm[J],Sensors and Actuators A,1990:21-23.

[8] Linder C,Zimmermann E,De Rooij N F.Capacitive Polysilicon Resonator with MOS Detection Circuit[J].Sensors and Actuators A,1991,27:591-595.

[9] 荆振国,于清旭.用于高温油井测量的光纤温度和压力传感器系统[J].传感技术学报,2006,6(6):2450-2452.

[10]杨川,郭灿.MEMS氮化钛谐振式压力传感器研究[J].传感器与微系统,2010,29(1):36-38.

[11]史晓晶,陈德勇,王军波,等.一种新型微机械谐振式压力传感器研究[J].传感技术学报,2009,22(6):790-793.

[12] Chen Deyong,Cui Dafu,Wang Li.SIN Beam Resonant Pressure Sensors with a Novel Structure[J].IEEE,2002:994-997.

[13] FAN Shang-chun,LIU Guang-yu.Thermal Excited Silicon Microstructure Resonator Pressure Sensor[J].Acta Aeronautica et Astronautica Sinica,2000,21(5):474-476.

[14] Xu Jingbo,Zhao Yulong,Jiang Zhuangde.Fabrication of Monolithic Silicon Multi-Sensor on SOI Wafer[J].Chinese Journal of Semiconductors,2007,28(2):302-307.

[15] Sze S M,VLSI Technology(McGraw-Hill,New York,ed),1988,2:184-232.

[16] Kevin A Shaw,Lisa Zhang Z.SCREAM I:Single Mask,Single-Crystal Silicon Process for Microelectromechanical Structures[J].Sensors and Actuators A,1994,40:63-70.