基于CAE的后纵梁加强板轻量化研究*

徐 虹 夏 丁 谷诤巍 赵忠民

(1.吉林大学;2.一汽客车有限公司)

1 前言

为减轻汽车质量和提高安全性,近年来汽车用钢向高强度钢方向发展已成为一种趋势[1]。当钢板厚度分别减小0.05 mm、0.01 mm和0.15 mm时,车身减重分别为6%、12%和18%,这表明通过材料的轻量化来减轻汽车自重具有巨大潜力。在汽车轻量化技术方面,我国与国外存在一定差距,如铝和超高强钢的用量均比国外少约1/2[2]。超高强度钢比铝合金的性价比更高,采用超高强度钢不仅可降低板厚,同时还具有提高汽车安全性的作用[3]。但是超高强度材料也带来了如冲压成型性差、回弹严重及模具受力恶劣[4]等问题。

为减轻某汽车后纵梁加强板质量,采用1.4 mm厚的新材料超高强钢DP780代替2 mm厚的原材料高强度钢B250P1,并基于CAE技术对比分析了采用2种材料时的凸凹模间隙、压边力和凹模圆角半径等因素对弯曲回弹的影响,解决了采用新材料时出现回弹增大的问题。

2 成型工艺分析

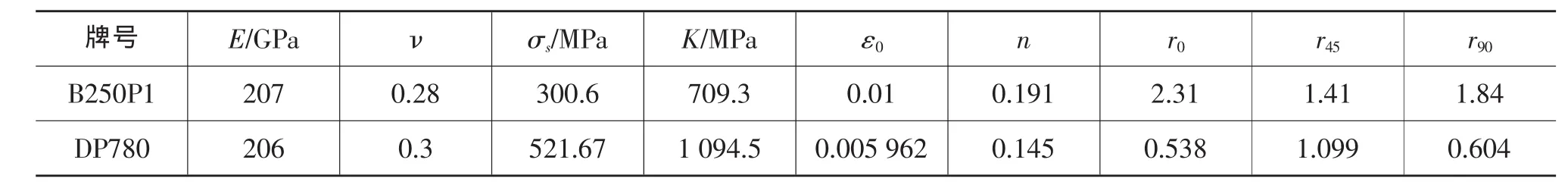

某汽车后纵梁加强板为U形件,如图1所示。其底面为平面,侧壁向外倾斜3°(因无法控制回弹而保留下此角度),且两端有切角,共有6个孔。根据零件结构特点制定的冲压工艺流程为:落料冲孔—压弯—斜楔冲孔。该件原来采用的材料为高强度钢B250P1,主要缺陷为压弯成型时侧壁回弹。代替原材料的新材料为超高强钢DP780,DP780是一种双相钢,具有优良的力学性能和成型性能。2种材料的性能参数见表1。

表1 2种材料性能参数

3 有限元模型的建立及参数选取

利用Catia的曲面造型工具完成模具型面设计,采用Dynaform软件对其弯曲成型及回弹进行模拟。选择3参数的Barlat材料模型,该模型能很好地反映各向异性对冲压成型的影响,其应力应变行为用Krupkowsky公式描述为:

式中,K为硬化系数;ε0为初始屈服应力的应变;εp为塑性应变;n为硬化指数,硬化模式选择幂指数硬化模型[5]。

图2为后纵梁加强板有限元模型。

影响弯曲回弹的因素较多,研究表明[6,7],凸凹模间隙、压边力和凹模圆角半径是对回弹影响最大的3个因素,因此本文主要对这3个因素进行分析。

测量回弹有很多种方法,本文选取制件侧壁小切角端部节点最大位移量为回弹响应参数,该值可通过DYNAFORM后处理的位移图功能直接得到,该数值越小,回弹越小。

4 有限元计算结果及分析

4.1 模具间隙对回弹的影响

设置凸凹模间隙分别为 0.9t、1.0t、1.1t、1.3t、1.5t(t为料厚),压边力为3 t,凹模圆角Rd=5 mm,凸模圆角Rp=9mm,摩擦因数μ=0.125,绘制出2种材料的凸凹模间隙与回弹量关系曲线如图3所示。由图3可看出,2种材料的回弹量均随凸凹模间隙的增加而增加,且DP780的回弹更大。考虑到模具寿命,建议最佳间隙值为1.1t,此时的回弹量为2.7611 mm,但还是超出回弹量小于1 mm的精度要求。

4.2 压边力对回弹的影响

设置压边力分别为 3 t、4 t、5 t、6 t、7 t、10 t和13 t(只针对 DP780),凸凹模间隙为 1.1t,凹模圆角Rd=5 mm,凸模圆角Rp=9 mm,摩擦因数μ=0.125,绘制出2种材料的压边力与回弹量关系曲线如图4所示。由图4可看出,2种材料的回弹量均随压边力的增加而减小。比较而言,在相同压边力下,DP780的回弹更大;在相同回弹下,DP780的压边力更大;随着压边力的增加,零件减薄率越来越大,拉裂趋势逐渐增加,当压边力过大,即该件在压边力为10 t和13 t时出现拉裂。由图4可见,2种材料的压边力为7 t时回弹量最小。

4.3 凹模圆角对回弹的影响

设置凹模圆角分别为2 mm、3 mm、4 mm和 5 mm,压边力为3 t,凸凹模间隙为1.1t,凸模圆角RP=9 mm,摩擦因数μ=0.125,绘制出2种材料的凹模圆角与回弹量关系曲线如图5所示。由图5可看出,凹模圆角越小,2种材料的回弹越小,相同凹模圆角下,B250P1的回弹更小。对于超高强钢,过小的凹模圆角半径容易导致剪切断裂[8],这种断裂模式与中碳钢和低合金高强度钢的局部颈缩断裂明显不同,因此凹模圆角不能过小,建议凹模圆角半径取5 mm。

通过以上分析可知,DP780的回弹量大于B250P1的回弹量,因此必须控制超高强钢的回弹。

5 回弹控制

通过上述分析可知,后纵梁加强板产生回弹的主要原因是底面和侧壁塑性变形不充分,而超高强钢DP780本身的高强度又加重了回弹。虽然优化模具工艺及结构参数可减小回弹,但减小程度有限,同时过小的模具间隙和凹模圆角半径不仅会降低制件的表面质量,而且也会大大降低模具寿命。因此,必须从产品设计开始控制超高强钢板的弯曲回弹,且在工艺上预先考虑可能的回弹并采取防治措施。如在产品设计时,在底面或侧壁加筋或加台阶面,以使参与变形的金属增多、塑性变形量增大,使底面(侧壁)的变形牵制侧壁(底面)的变形,从而控制制件整体的回弹量[9]。为此,在不改变原产品功能和装配关系的前提下修改了产品结构,使其底面中部(大孔的位置)高于底面3 mm形成台阶面,修改后的后纵梁加强板3D模型如图6所示。

对改变结构后的后纵梁加强板重新进行模拟,主要工艺及模具结构参数为:压边力为7 t,凸凹模间隙设为1.1t,凹模圆角半径为5 mm。得到零件侧壁回弹量仅为0.85 mm,其弯曲回弹分布云图如图7所示。

图8 和图9分别为修改零件结构前、后的成型极限图及厚度分布云图。由图8可看出,修改前、后零件都不存在起皱和开裂等缺陷,安全区域覆盖零件内部的整个区域;由图9可看出,修改前的主要变形区为侧壁,底面变形很少;修改后的主要变形区为台阶面及两边的侧壁,此时厚度减薄率仅为1.96%,远小于20%的极限减薄率[10]。综合以上模拟结果可知,修改结构后的后纵梁加强板回弹量小于1 mm,满足了使用要求,同时厚度减少0.6 mm,质量减轻30%。

6 结束语

运用DYNAFORM软件对原材料B250P1钢(厚度2 mm)和替代材料DP780钢(厚度1.4 mm)的某汽车后纵梁加强板弯曲成型工艺进行了CAE分析,对比了凸凹模间隙、压边力和凹模圆角半径等因素对2种材料回弹的影响。针对超高强钢件DP780回弹大的问题,通过修改产品结构即增加台阶面控制了回弹。

基于CAE技术的超高强钢轻量化,改变了过去基于经验和反复工艺试验的新材料试验手段,并通过模拟计算及工艺优化,获得了合理工艺方案,实现了将材料厚度减小0.6 mm、质量减轻30%的轻量化目标。

1 黄炫,张君媛,陆善彬,等.某轿车后排座椅骨架CAE分析及轻量化设计.汽车技术,2010(5):18~22.

2 马鸣图,M.F.Shi.先进的高强钢及其在汽车工业中的应用.钢铁,2004,39(7):68~72.

3 INTERNATIONAL IRON&STEEL INSTITUTE Committee on Automotive Applications,ADVANCED HIGH STRENGTH STEEL (AHSS) APPLICATION GUIDELINES,2005.

4 B Krause,E Severson,Stamping tools for UHSS get tougher:new automotive materials force tool material to shift into high gear,Fabricator.2004,34(4):40~43.

5 刘伟,刘红生,邢忠文,等.高强钢板冲压成型的回弹规律与工艺参数研究.材料科学与工艺,2010,18(6):758~761.6 倪洪启,张金萍,王树强,等.超级钢板U型弯曲回弹的数值模拟和实验研究.锻压技术,2009,34(1):39~41.

7 朱东波,孙琨,李涤尘,等.板料成型回弹问题研究新进展.塑性工程学报,2000,7(1):11~17.

8 Luo M,Wier zbicki T.Numer ical failure analysis of a stretch-bending test on dua-l phase steel sheets using a phenomeno logicalfracture model.IntJSolidsStruct,2010,47(22-23):3084~3102.

9 王秀凤,张永春.冷冲压模具设计与制造.北京:北京航空航天大学出版社,2008.

10 王云,于进.板料拉深件的有限元分析及模具设计.微特电机,2009(7):62~64.