基于逆向工程的汽车覆盖件多点成型研究*

裴永生 张亮亮 吴丹丹

(燕山大学)

1 前言

多点成型是一种新型板材柔性加工技术,通过一系列规则排列的基本体(也称为冲头)组成柔性多点模具,取代了传统冲压成型模具,实现了对金属板材的柔性加工[1,2]。虽然国内外学者对多点成型方法有一定的研究,但大多处于实验室研究阶段,尚未将其应用于汽车覆盖件的成型过程。为此,以某轿车发动机罩为例,运用逆向工程(Reverse Engineering,RE)[3,4]方法重构了轿车发动机罩的三维曲面模型,考虑到现有多点成型设备的工作台面限制,对重构的三维曲面模型按几何相似原理进行了1∶4的缩小,然后对缩小的模型进行了多点成型工艺研究。

2 数据采集

汽车覆盖件实物三维数据的采集有接触式和非接触式2种测量方法。接触式测量方法精度较高,操作容易,抗干扰性好,成本低,但由于测量时有接触压力,存在测头半径三维补偿问题,因而不适于对软质材料或薄形物体进行扫描。非接触式测量方法测头不接触实物表面,数据传递通常依靠传递介质(激光、声波、电磁场等),如以激光为媒介的激光三角形法和层摄影法,因而该测量方法具有测量速度快、不刮伤零件表面、不存在测头半径三维补偿问题,可最大限度地反映被测表面的真实形状。本文采用非接触式测量方法进行数据采集。

3 数据处理

逆向工程中获取的表面数据具有数量大、散乱等特点,被称为“点云数据”。对点云数据进行数据处理是逆向工程中最重要的环节,处理质量的好坏直接关系到后续的模型重构,本文采用Geomagic Studio软件进行数据处理。

3.1 点云数据的预处理

Geomagic Studio软件具有非常强大的海量点云数据预处理功能,主要包括点云数据的渲染、滤除噪声点、多视点云的拼合、数据补缺以及测量物体初始轮廓的确定等。

3.1.1 滤除噪声点

在测量过程中,由于受镜头畸变、仪器设备抖动、测量时环境光、图像处理的算法等的影响,采集到的数据往往含有较多的噪声点,严重影响后续的曲面重构,必须对点云数据进行降噪处理。去除噪声点常采用程序判断滤波法、N点平均滤波法及自适应滤波法等。Geomagic Studio软件提供了手动删除噪声点和用Reduce Noise命令自动过滤噪声点等2种处理方法。

3.1.2 多视点云的拼合

在测量过程中,由于测量设备的局限性和被测件的复杂性,往往不能在1个坐标系内将汽车覆盖件表面几何数据1次测出,这样就会产生多视点云数据。为了将这些局部点云数据拼合成在一个视角下的物体完整轮廓,Geomagic Studio软件提供了单点拼合和3点拼合算法。单点拼合是通过调整两片局部点云数据使其大致在一个视角下,然后选中它们重合部分的1个特征点来实现拼合;3点拼合是基于空间中不在同1条直线上的3个点可以确定1个坐标系的原理来实现的。拼合过程中由于局部点云数据存在重叠,拼合后的整体点云数据还需要设置1个阈值由软件自动滤除掉重叠的点,图1为预处理完的点云数据。

3.2 提取特征线

点云数据预处理完成后,可将零件的点阵模型转换成三角面片模型进行特征线提取,也可以直接提取特征线。在Geomagic Studio软件中有2种特征线提取方法:一种方法是使用切割(Cross Section)抽取零件表面的曲线特征;另外一种方法是将软件自动抽取的零件特征、边界转换成特征线。本文采用后一种方法提取特征线。

3.3 曲面重建

曲面重建是逆向工程的重要阶段。目前曲面重建领域主要分为三角域曲面建模和四边域网格曲面建模。三角域曲面建模是将测量出来的空间散乱点集用三角bezier曲面片进行产品外形拟合[5]。NURBS方法是目前应用广泛的四边区域曲面重建技术,它不仅能表示自由曲面,而且可以精确表示二次曲面、旋转曲面和直纹面等,且NURBS还为曲面提供了统一的数学表达式。

双参数变量分段有理多项式定义的NURBS曲面为:

式中,Pi,j为矩形域上特征网格控制点列;Wi,j为相应控制点的权因子;Ni,p(u)和 Nj,q(v)为在节点矢量上定义的u向与v向的P阶和q阶的B样条基函数;Ri,p,j,q(u,v)为 NURBS 曲面的双变量有理基函数。

对测得的数据点阵 Qi,j,i=0,1,…m;j=0,1,…n,利用向心参数法对u向第i行数据点进行参数化,公共的u向参数化可取所有行的相同列参数的算术平均值,公共的v向参数化按照相同方法求出,则2个参数方向的节点矢量U、V可确定如下。

节点失量U:

节点矢量V:

由于逆向工程测量得到的是曲面上的型值点,因此需要对已有的数据点进行反算求出曲面的控制点及其相关的权因子。为简化运算,将曲面的反算问题转化为两阶段的曲线反算问题。已知节点矢量U、V,首先对u向的m+1组型值点,在节点矢量V上进行 NURBS 曲线插值,求得控制顶点 Di,j,j=0,…,n;再以 v 向控制顶点 Di,j,j=0,…,n 为型值点,在节点矢量U上进行曲线插值,从而得到曲面的控制顶点,然后由式(1)拟合出所需要的曲面。

在Geomagic Studio中则是根据编辑好的多边形数据自动拟合成NURBS曲面,如图2所示。Geomagic中曲面片的划分是以曲面分析为基础。曲面片不应划分过小,否则得到的曲面会太碎;曲面片也不应划分的过大,否则不能很好地捕捉点云形状,得到的曲面质量也较差。

划分曲面片的基本原则[6]是:使每块曲面片的曲率变化尽量均匀;尽可能使每块曲面片的形状与零件各部分的轮廓形状一致。用户可以在Geomagic Studio软件中使用Construct Boundaries命令来对零件进行分块,通过Target PatchCount来确定分块数,最后可使用Fit Surfaces命令生成NURBS曲面。在曲面生成后需要检查曲面高斯曲率,如果曲率不满足要求则需要返回到上一步,然后再重新编辑零件特征线和曲面分块数。

3.4 重建CAD模型

零件的曲面模型创建完成后,使用Shell命令通过设置Thickness厚度来对曲面进行增厚,这样生成的是零件的实体模型。

4 轿车发动机罩冲压成型试验研究

4.1 多点成型软硬件系统

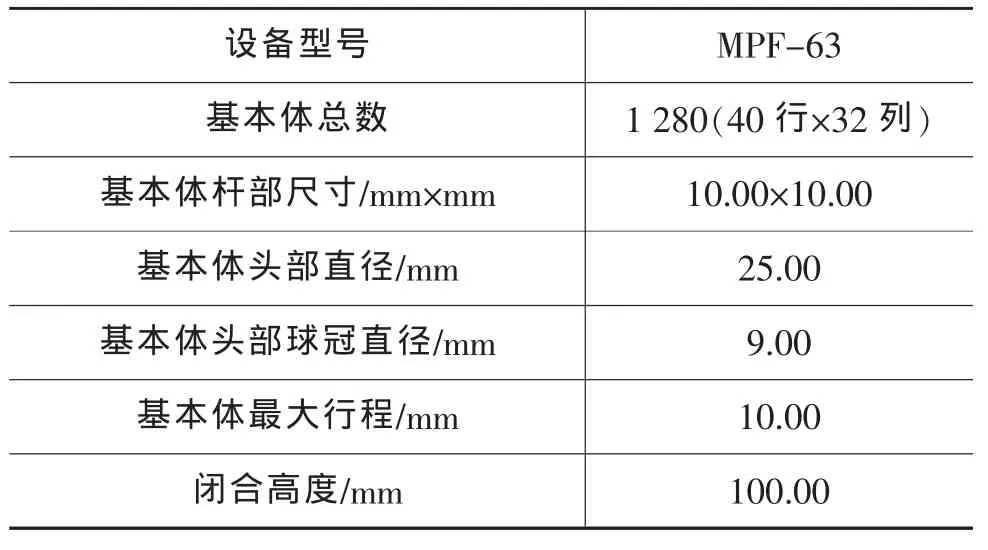

本文中的软件系统主要是CAD/CAM多点成型软件,与之适用的多点成型设备参数见表1。

表1 多点成型设备参数

设备型号 MPF-63基本体总数 1 280(40行×32列)基本体杆部尺寸/mm×mm 10.00×10.00基本体头部直径/mm 25.00基本体头部球冠直径/mm 9.00基本体最大行程/mm 10.00闭合高度/mm 100.00

4.2 发动机罩多点成型试验

先将按1∶4比例缩小的某轿车发动机罩的三维CAD模型导入多点成型CAD/CAM系统软件中,然后进行发动机罩试验可行性计算分析。由于多点成型是采用基本体群代替传统模具,成型曲面存在不连续现象,为了保证发动机罩边缘成型的效果,将边缘以外未接触的基本体按照发动机罩曲面曲率缓慢变化,最后在成型件上沿边缘接触线切边即可。图3和图4分别为上、下基本体群与成型件的接触关系。从图3和图4可看出,系统显示基本体状态良好,上、下基本体群经调形后构成的三维曲面与成型件的曲面吻合良好,可以进行成型件的压制。

在多点成型中,工件的成型精度主要取决与基本体群构成的包络面精度。本文所要加工成型的发动机罩就是由上、下基本体群所构成的包络面来冲压成型的。图5所示为压制成型时下基本体群所构成的三维曲面包络面。

多点成型比较适合于成型较平缓的曲面,也就是曲率半径较大的曲面。因此,本文只针对发动机罩冲压成型的一道工序进行试验,并不包括后序修边、翻边等工序,最后在成型件上沿边缘接触线切边即可。最终经过压制成型后的轿车发动机罩如图6所示,从图6可看出,板料目标成型区域具有较好的表面质量,表面无压痕、起皱等不良现象。

对最后所得冲压件厚度进行测量,其最厚处为0.82 mm,比原来厚度(0.80 mm)增加了 0.02 mm;最薄处厚度为0.67 mm,比原来减少了0.13 mm。经计算,零件最小变薄率为-2.5%,最大变薄率为16.3%,并且最大增厚和最大减薄位置均分布在边缘处,因此不会影响零件的成型质量。从工程实际的角度来看,对汽车覆盖件及其它结构钢而言,板料厚度减少4%~20%是可接受的,若减少得太多则将削弱零件的刚度,且引起开裂。

5 结束语

以汽车覆盖件逆向设计为背景,运用逆向工程技术快速重构出汽车发动机罩的三维曲面模型,并对其进行了多点成型工艺的研究。试验结果表明,板料目标成型区域的表面质量较好,最大增厚和最大减薄位置均分布在边缘处,不影响零件成型质量。关于多点成型技术在汽车覆盖件成型应用中存在的问题,如板料的回弹、起皱、压痕等问题,仍需要进一步研究。

1 李明哲,蔡中义,崔相吉.多点成型-金属板材柔性成型的新技术.金属成型工艺,2002,20(6):5~9.

2 裴永生,李明哲,蔡中义,等.板材变路径多点成型的理论分析与实现.农业机械学报,2003,34(2):114~116.

3 Varadyt, MartinR, J·Cox:Reverse engineering of geometric models an introduction.ComputerAided Design, 1997(4):255~268.

4 任玉波,孙惠学,史艳国,等.基于逆向工程的自由曲面数字化检测方法研究.中国机械工程,2003,14 (16):1397~1399.

5 朱心雄.自由曲面造型技术.北京:科学出版社,2000.

6 胡影峰.逆向工程后处理中基于点线面的曲面重建.煤矿机械,2008(6).