基于一维、三维耦合分析的歧管式催化转化器结构优化

孙鲁青 贾菲 张一平

(1.滨州学院;2.黄河三角洲高效生态经济发展研究院;3.无锡威孚力达催化净化器有限责任公司)

1 前言

歧管式催化转化器由于结构的复杂性以及所处位置的特殊性,其内部流场的均匀性直接影响催化转化效果。传统的设计方法是通过试验或者设计者的经验来修改结构,这样既耗费了大量人力、物力,增加了成本,同时还造成设计周期时间过长,甚至结构存在隐患等问题。本文以某型歧管式催化转化器为例,采用1D-3D耦合理论分析了歧管内部气体流动过程,并对其进行了结构优化。

2 歧管式催化转化器1D-3D分析流程

1D发动机进、排气系统模型主要研究零部件等子系统对全局的影响,如发动机排气歧管长度、直径、曲率等对发动机性能的影响;3D发动机排气歧管模型主要分析排气歧管结构对排气流通性和均匀性的影响。本文对所研究歧管式催化转化器采用的分析流程如图1所示。

3 1D-3D耦合计算的数学模型

3.1 湍流模型

传统的k-ε模型忽略了气体分子之间的粘性,只对完全湍流场有效。本文采用如下k-ζ-f四方程模型[1],同时考虑了湍流和层流的影响。

其中,

3.2 传热模型

分析传热时主要考虑与外部空气的自然对流及内部的强迫对流,同时气体流速、压强与来流情况有很大关系,致使管道截面上各点换热系数不同。根据牛顿冷却公式,壁面平均传热系数为:

式中,tw为管壁平均温度;tf为流体平均温度;F为管壁换热面积;Q为对流换热量。

通过试验和查表得管道壁面平均传热系数为20 W/m2·K。

3.3 压力损失模型

歧管式催化转化器内的压力损失也分为沿程损失和局部损失,沿程损失均可由Darcy公式计算[2]:

式中,λ为沿程损失系数,对于不同管段其值不同;ρ为气体密度;μ为气体动力粘度;l为管道长度;dH为孔道的水力直径;v为气体速度;Re为雷诺数。

4 歧管式催化转化器1D-3D耦合分析

4.1 1D-3D耦合模型的建立

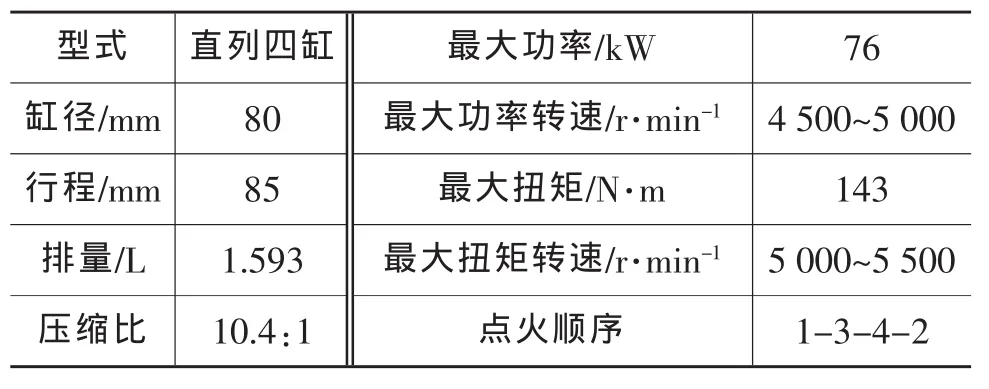

汽油机技术参数设定见表1所列。所建立的某四缸、四冲程、进气道电喷(PFI)汽油机进排气系统热力学模型[3]如图2所示。转速在3 000 r/min时的发动机缸压计算值与试验值的对比如图3所示。从图3中可以看出,所搭建的整机循环模型的模拟计算结果与实际工况非常接近,最大误差不超过2%,因此认为搭建的1D进、排气系统可以比较准确地模拟发动机在全负荷工况下的工作过程。

图4为某型号歧管式催化转化器歧管部分的模型。图4中,进气口1~进气口4通过法兰与发动机排气门连接,出气口与催化载体相连接。最后对1D发动机进排气系统与3D排气歧管进行耦合计算。图2中细实线框内为耦合部分。

表1 汽油机技术参数设定

4.2 1D-3D耦合模型的边界条件

通过对1D CFD模型计算得到的发动机在转速为2 000 r/min和6 000 r/min时瞬态曲轴转角-排气质量流量数据如图5所示,并以此作为歧管进气口的边界条件。曲线上质量流量出现负值的原因是发动机存在气门间隙,在实际工作中产生了废气回流现象[4]。

4.3 瞬态计算结果及分析

在转速为2 000 r/min且发动机排气门最大升程时刻气缸1和气缸4流场分布如图6、图7所示。

从图6可以看出,气体在后段与管道发生了碰撞,呈现螺旋式运动轨迹,这将导致气体流动方向上阻力加大,从而产生较大压力损失。从图7可以看出,气体产生了明显分离;同时流入2、3歧管的气体比较多,也损失了一部分能量。

5 排气歧管的结构优化及试验对比

排气歧管的结构优化主要参考下面几个方面[5]:

a. 尽量减小歧管长度,以缩短工作起燃时间,提高催化转化效果。

b.歧管形状的设计要考虑到发动机舱内实际空间及底盘结构。

c. 保证气体流动顺畅并提高催化载体前端面速度的均匀性。

d. 减小排气沿程阻力、流动损失及系统噪声,以提高发动机性能。

调整歧管的长度、直径、曲率及形状后,得到如图8所示的优化后歧管结构。

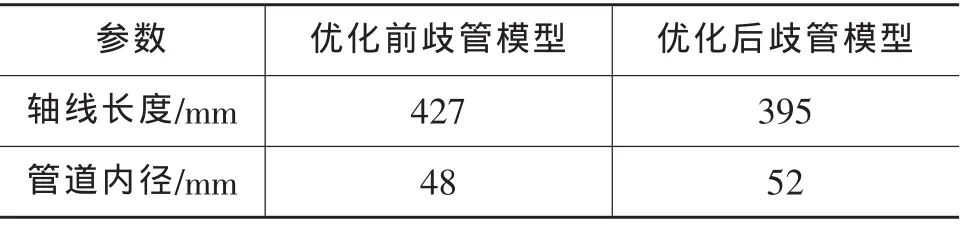

图8 中,区域1管道曲率做了调整,区域2去掉原有筋板,改为直接连接。优化前、后歧管模型参数对比见表2所列。采用1D-3D耦合模型对优化后歧管模型进行了计算,结果如图9和图10所示。

表2 优化前、后歧管模型参数对比

从图8可以看出,气体在管道中流动比较顺畅,涡流现象不明显,减小了压力损失。从图9可以看出,气体分离情况得到抑制,虽然仍有部分气体流入2、3歧管,但整体流场情况得到明显改善。计算得出排气的均匀性系数对比结果见表3所列。

表3 两种结构各歧管速度均匀性对比

从表3中可以看出,优化后模型的速度均匀性明显优于优化前模型,分布也更加合理。

参照汽车催化转化器台架评价试验方法,利用歧管式催化转化器的性能评价试验装置,对优化前、后模型进行了背压评价、发动机性能测试等试验。

发动机转速为4 500 r/min时,优化前、后模型压力随曲轴转角变化分别如图11和图12所示。

从图10和图11中可以看到,在180°时,原模型的背压为260 kPa,优化后模型最大背压为240 kPa。

6 结束语

建立了1D发动机进排气系统模型,得到不同工况下气缸排气门处的瞬态曲轴转角—质量流量数据。通过3D模型,得到排气歧管的瞬态流场分布等数据,较好地评价了排气歧管内气体的均匀性和流通性。基于1D-3D耦合模型,对原排气歧管进行优化。计算结果表明,优化后歧管模型可改善排气歧管内部流场情况。

1 王福军.计算流体动力学分析.北京:清华大学出版社,2004.

2 Wendland D W,et al.Reducing Catalytic Converter Pressure Loss with Enhanced Inlet-header Diffusion.SAE Paper 952398.

3 李洪亮,王海洋,王务林.汽车排气系统的流场分析与优化.汽车技术, 2010(1):14~17.

4 叶明辉,黄露,帅石金,等.基于一维三维及耦合模型的汽油机进气系统优化.车用发动机,2007(3):44~49.

5 张旭升,颜伏伍,袁伟,等.汽油机歧管式催化转化器的设计研究.汽车工程,2008,30(3):264~267.