基于台架试验的汽车自动变速器故障诊断分析方法研究*

董铸荣 杨 臻 郭进国

(1.深圳职业技术学院;2.北京交通大学;3.邢台职业技术学院)

1 前言

汽车自动变速器结构和工作原理非常复杂,因此无论是机械结构件的微小损坏,还是液压或电子控制系统任何形式的故障,均将影响自动变速器的正常工作。另一方面,由于自动变速器不易拆检,给故障诊断和排除造成很大困难。所以当自动变速器出现故障时,应充分利用自动变速器试验台架的各种试验手段,遵循由简到繁、由易到难的检查维修原则,对自动变速器进行不解体的试验检测,这样可以避免变速器损坏,降低维修成本,缩短维修时间[1~3]。本文利用自主研发的自动变速器综合试验台[4~6]对一款5HP-19型自动变速器进行了试验,并在分析自动变速器结构及各元件功能的基础上,将试验结果进行合理逻辑组合,对获得的故障信息进行了逻辑分析,最终将故障源限定在最小的范围之内。

2 5HP-19型自动变速器简介

2.1 5HP-19型自动变速器的基本参数

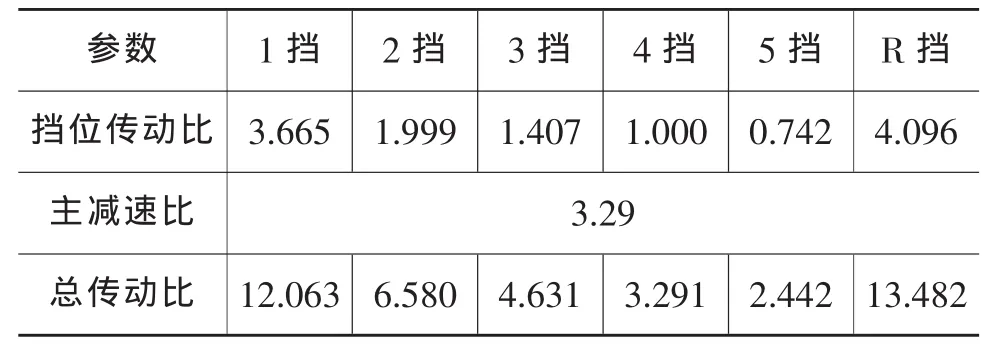

奥迪汽车系列配用了ZF公司多款自动变速器,其中5HP-19型自动变速器大量配备在奥迪A6、A4和帕萨特B5等汽车上。5HP-19的含义:5—5速,H—液压,P—行星齿轮变速机构,19—传动比参数(表1)。5HP-19自动变速器是电控手动/自动一体5速自动变速器,液力变矩器锁止离合器可在3、4、5挡时接合,以提高传动效率。

表1 5HP-19自动变速器传动比参数

2.2 动力传递路线

5HP-19型自动变速器动力传递路线如图1所示。图中,离合器A、B、E用于拉维纳行星齿轮系,其中,A用于将动力传给后太阳轮,B用于将动力传给前太阳轮,E用于将动力传给行星架;制动器C用于固定前太阳轮,制动器D用于固定拉维纳齿系行星架;单向离合器Ff用于阻止拉维纳行星架的逆时针转动;离合器F用于连接拉维纳行星齿轮系齿圈和单级行星排齿圈;制动器G用于固定单级行星排的太阳轮。

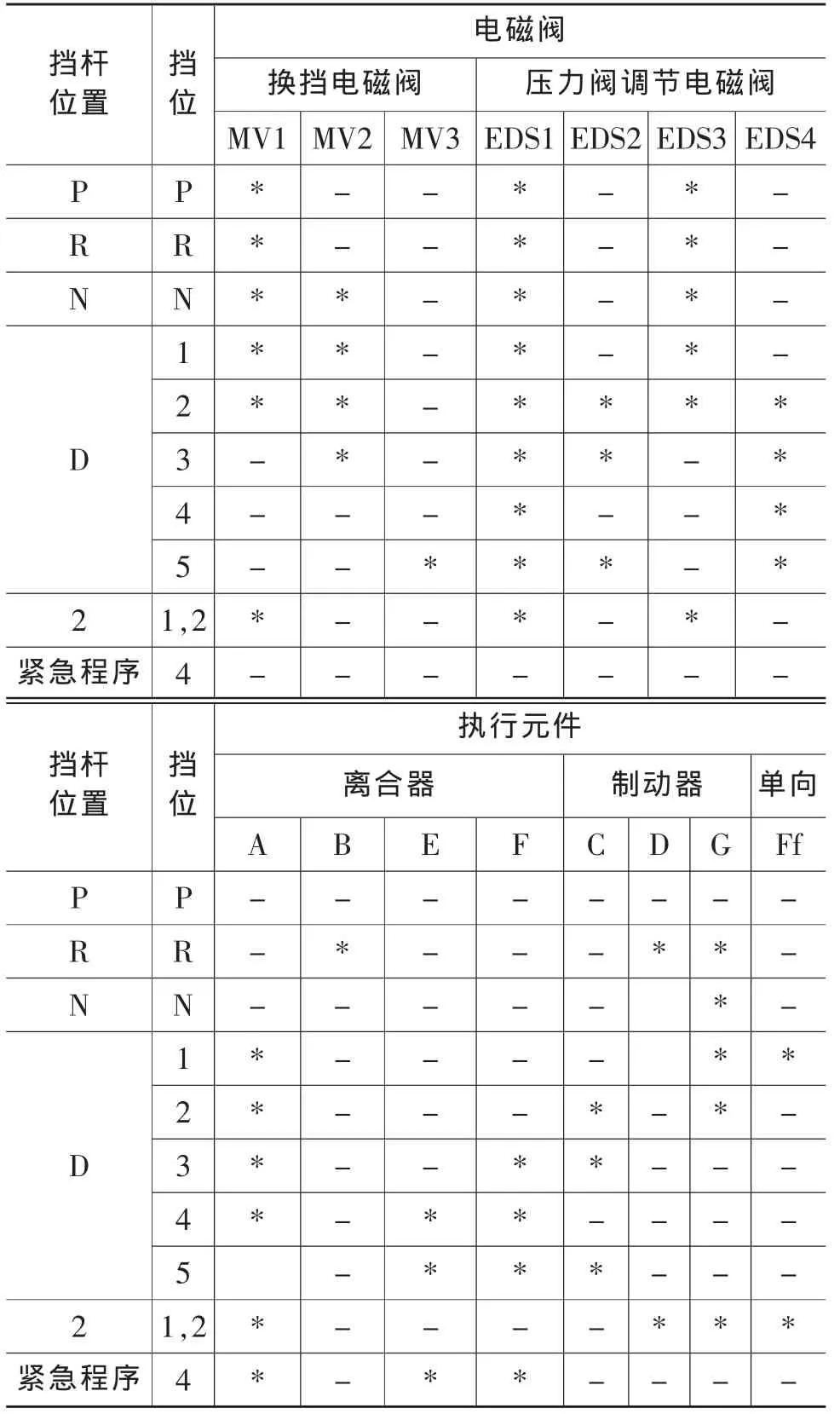

2.3 电磁阀与执行元件工作表

电磁阀与执行元件工作见表2所列。

表2 5HP-19自动变速器电磁阀与执行元件工作表

3 基于台架的性能试验

3.1 全自动性能试验程序流程

针对5HP-19型自动变速器性能试验的全自动测试软件程序流程如图2所示。在试验过程中,软件后台同时记录了输入输出转速、电磁阀工作状态、油压、油液流量等各项数据变化。通过对获取的试验数据和曲线进行分析,判断 “液力变矩器锁止控制、各挡的升降挡控制、换挡品质、前进位高挡工作情况、油压及其流量”等状况,再根据维修人员的知识和经验,就可以准确判断自动变速器性能和故障部位。

3.2 案例分析

针对一款5HP-19型自动变速器进行了台架全自动性能试验,所得部分试验结果如图3和表3所示。

表3 变速器全自动性能试验结果

3.2.1 速度分析

从表1和表3可以看出,测试的传动比与标准传动比吻合,说明各挡换挡电磁阀MV1、MV2、MV3无故障;2、3、4、5挡在液力变矩器锁止时,输出速度提高,说明控制液力变矩器锁止和分离电磁阀工作正常的。

3.2.2 油液分析

5HP-19型自动变速器提供的油液测试口位于进入液力变矩器的油道,通过测试该处的油压和流量,可以诊断变矩器是否能正常工作,锁止离合器是否锁止等。表3中记录了EDS4通断前、后的油压和流量变化数据,对照标准数据可以看出液力变矩器的工况良好。

3.2.3 异常现象

从图3可以看出,D2→D3时输出转速突然降低,然后再升高,存在换挡冲击的现象,D3→D4也存在同样异常情况。通过查表2可知,2挡时执行元件A、C、G处于工作状态,当3挡时处于工作状态的执行元件是A、C、F,即从2挡升为3挡,执行元件G切换为F;同样,3挡时执行元件A、C、F处于工作状态,当4挡时处于工作状态的执行元件是A、E、F,即从3挡升为4挡,执行元件C切换为E。

根据自动变速器工作原理,再从2挡升为3挡时,离合器F先接合,再脱掉离合器G。如果自动变速器在换挡时应该接合的离合器或制动器没有接合,而呈脱离状态时,该瞬间输出轴就处于自由状态,由于受到机械摩擦、负载等因素的影响,输出轴就会降速。降速程度与输出轴惯性及负载大小有关,即惯性越大降速越小,负载越大降速也越大,反之亦然。

同理,从3挡升为4挡时,如果离合器E还没有接合,离合器C就脱离了,就会产生输出轴转速突然降低的情况。

离合器F、E未能正常及时接合的原因可能是:

a.F和E离合器摩擦表面磨损过大,造成间隙过大或摩擦因数减小,使它们接合滞后;

b.控制执行元件协调工作的压力阀调节电磁阀 EDS1、EDS2、EDS3 有故障;

c. 为F、E离合器提供油液的油道、节流孔不通畅而供油滞后。

3.3 变速器维修及维修后性能试验结果

由上述试验结果分析,可把故障定位到压力调节电磁阀 EDS1、EDS2、EDS3和离合器 F、E 上。拆卸该自动变速器,检查发现电磁阀EDS1、EDS2和EDS3这3个电磁阀的阀芯位置各不一样,其原因是阀芯弹簧损坏,弹簧长度不符合规定要求;同时检查离合器F、制动器G摩擦片时发现,部分摩擦片也有中度的磨损,应更换。

更换电磁阀和摩擦片后,清洗油路板,装配变速器,再进行全自动性能试验,结果如图4所示。将图4与图3对比可知,D2→D3、D3→D4升挡速度剧烈跳动现象已不存在,变速器故障已经排除。

4 结束语

采用计算机测控技术,设计合理的试验程序流程,可以获取较为完整的试验数据,这些试验数据是故障诊断分析的基础。对试验数据进行深入分析,结合每种自动变速器的结构和元件功能,能够较为准确地判断出故障部位。在此基础上还可以继续深入研究,即根据每种类型的变速器技术参数,设定明确的定量评价指标,以提高故障诊断方法的合理性及应用范围。

1 贺萍.汽车自动变速器综合性能检测台架试验项目的国内外现状与研究.实验室研究与探索,2007,26 (12):24~26.

2 徐支华.电控自动变速器换挡冲击的故障诊断.机电工程技术,2009,38(1):106~108.

3 顾磊,田晋跃.自动变速器台架试验方法综述.交通标准化,2007(4):57~59.

4 董铸荣,贺萍.SZPT-ATTE-1型汽车自动变速器检测台的研制.实验室研究与探索,2007,26(10):24~26.

5 董铸荣,贺萍.汽车自动变速器综合性能台架试验项目设计.汽车技术,2007(7):31~33.

6 贺萍.汽车自动变速器检修实训室方案.实验室研究与探索,2008,27(8):155~157.

——变矩器的锁止控制