长距离陡坡斜井提升运输能力的探讨

熊廷刚

(中铁隧道集团一处有限公司,重庆 401121)

0 引言

随着我国铁路设计行车速度的提高,桥隧比例大幅增加,隧道设计长度越来越长,为缩短施工工期,通过设置辅助坑道增加施工作业面,实现“长隧短打”。辅助坑道包括斜井、竖井和平导等,斜井在长大隧道施工中被广泛应用,受汽车爬坡能力限制,陡坡斜井运输多采用有轨运输的方式,即采用提升机轨道提升矿车运输洞碴和材料。有轨斜井运输能力决定了正洞施工进度,结合龙厦铁路2号斜井现场施工经验,根据斜井承担正洞任务量大小,通过对斜井运输能力的测算和有轨运输系统关键点控制,有效地解决了有轨斜井的运输能力问题,提高了隧道施工进度。

1 工程概况

1)设计概况。

新建龙岩—厦门铁路属国家重点工程项目,设计时速200 km/h,客货共线。象山隧道是全线最长的双洞单线隧道,起于福建省龙岩市新罗区曹溪镇三坑村,止于漳州市南靖县和溪镇乐土村,隧道左线长15 898 m,隧道右线长15 917 m,最大埋深830 m。隧道共设置有5座斜井,其中1号,5号斜井为无轨运输斜井,2号,3号,4号斜井为有轨运输斜井。

2号斜井全长508.17 m,倾角22°,设置龙岩市新罗区适中镇新祠村,位于线路前进方向右侧。斜井井身与右线线路中线的交点里程为YDK25+006.0,斜井与隧道正洞采用斜交双联方式连接,井身与线路小里程方向夹角为39°26'11″。斜井断面净空尺寸为710 cm(宽)×596 cm(高)。

2)任务划分。

2号斜井所承担正洞施工里程为:左线DK24+137~DK26+ 968、单线长度2 831 m,右线YDK24+158~YDK26+940、单线长度2 782 m。

2 斜井有轨运输方案

根据GBJ 213-90矿山井巷工程施工及验收规范的规定,坡度大于30°的斜井,不宜采用矿车提升;目前国内一般汽车长距离载重爬坡能力不超过15%(即9°)。根据斜井的设计坡度,为满足斜井的运输能力,2号斜井采用三车道有轨运输的方式组织施工,其中两车道为出碴运输轨道,一车道为材料运输轨道。混凝土采用溜槽输送。

1)井口卸碴与材料装车。

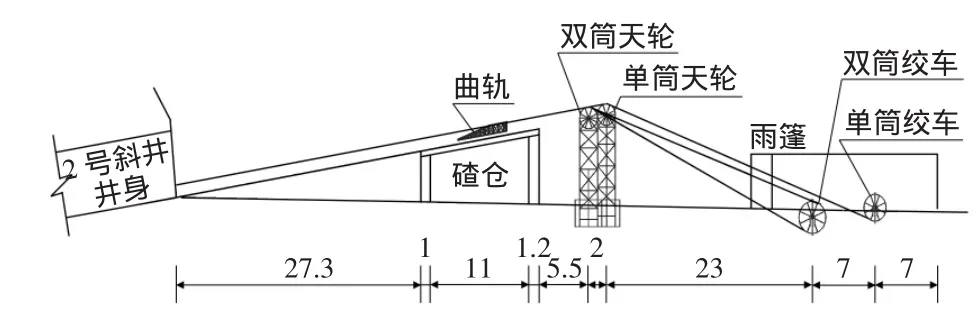

井口卸碴采用敞开式卸碴,出碴矿车设计为侧卸式结构,通过栈桥上曲轨在矿车行走过程中自动完成卸碴;材料采用人工装卸,喷射混凝土拌合完成后直接装入矿车。井口主要临时工程布置见图1。

图1 井口主要临时工程平面布置示意图

2)提升运输。

洞外提升系统主要结构物有绞车房、天轮架、栈桥。绞车房内设置2台绞车提升矿车运输,一台是3.0 m直径双滚筒提升机,提升10 m3矿车出碴,另一台2.5 m直径单滚筒提升机,提升4 m3矿车运输材料。天轮架上设置3个游动天轮,控制钢丝绳的转向。洞外提升系统布置纵断面见图2。

图2 洞外提升系统布置纵断面图

3)井底换装。

正洞采用无轨运输,与斜井有轨运输在井底进行换装,利用自卸汽车的机动性以及斜井与正洞铺底面高差实现立体转载。

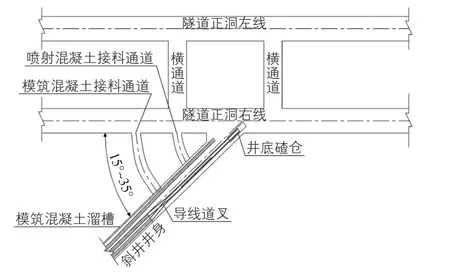

井底车场、接料通道和碴仓布置见图3。

图3 井底车场、接料通道、碴仓平面布置图

3 斜井有轨运输的特点和关键点

3.1 斜井有轨运输的特点

1)有轨运输斜井是隧道施工的唯一通道,斜井断面小,行车道少,坡度陡,单位时间内运输能力有限。

2)正洞施工作业面多,各作业面可能同时出现相同工序,出现同时需要进料和出碴的情况,因运输能力不足导致个别作业面停工待料或等待出碴的情况,制约了工程整体施工进度。

3.2 提升斜井运输能力的关键

斜井的运输能力是正洞施工进度的根本保证,最大程度提升单位时间内斜井运输能力是解决斜井运输能力的唯一办法。

根据工期要求对斜井运输系统提升能力进行了测算,行车道数量、提升机型号、矿车大小均已确定,且提升机牵引矿车的运行速度是额定的,因此当有轨运输系统运转时减少矿车闲置时间能最大限度发挥斜井的运输能力,关键措施是减少洞碴和材料的装卸占用时间。主要办法是提高装卸效率,一方面是通过加强现场施工组织和调度管理,提高装卸速度;另一方面是有轨与无轨运输转载系统设置合理、装卸机械设备配套、机械化作业程度高、场地布置科学、运输方便,井口卸碴、装料及井底装碴、卸料一次性完成。

4 运输系统控制要点

4.1 井口混凝土装运及卸碴

1)混凝土装运。喷射混凝土拌和完成后通过漏斗直接装入材料运输矿车。拌和站设置在进料车道一侧,方便混凝土装运,避免出碴矿车的干扰。生产模筑混凝土与喷射混凝土的拌和机独立使用,模筑混凝土拌和机设置在井口近端,喷射混凝土拌和机设置在井口的远端,避免模筑混凝土与喷射混凝土运输立体交叉。喷射混凝土出料口平面位置和高差满足矿车接料需要,出料口平面位置应位于材料运输车道两轨道正中央,与内轨顶面高差宜为3.5 m~4.0 m;模筑混凝土拌和机出料口位置满足模筑混凝土输送角度要求,倾角等于斜井坡度。

2)井口卸碴。出碴矿车设计为侧卸式结构,在栈桥上设置曲轨,矿车在提升机的牵引力作用下行走过程中自动完成卸碴。由于弃碴场离斜井洞口较远,为减少出碴车数量、保证有轨运输出碴速度,通过经济对比分析,2号斜井采用的是敞开式卸碴。

4.2 井底出碴和材料装卸

1)井底车场。斜井井底是有轨与无轨运输转换的交通枢纽,井底行车线路的规划和横通道设置是保证行车畅通的基本条件,为减少井底错车干扰,方便车辆调头,正洞左、右线之间应设置2个横通道,横通道宜为两车道断面,满足错车需要。两横通道距离宜为25 m左右,横通道与斜井交叉口错开距离大于10 m,保证隧道结构安全。

2)接料通道。接料通道是正洞转载斜井喷射混凝土和模筑混凝土的通道,在保证隧道结构安全的前提下,结合井底碴仓位置,根据斜井与正洞立体相交关系,平面相交角度为15°~35°时,设置一个接料通道,接料通道应为两车道;平面相交角度为35°~90°时,最好设置两个接料通道,减少通道内行车干扰。

3)井底碴仓。井底碴仓设置位置应根据斜井和正洞相交角度确定,平面相交角度为15°~35°时,碴仓设置在斜井内,平面相交角度为35°~90°时,碴仓一半设置在正洞内,一半设置在斜井内,井底斜井内轨顶面低于正洞仰拱填充顶面4 m。

5 施工中存在的不足及改进

5.1 施工中存在的不足

1)井身道岔的铺设。出碴车道为两车道,在接近井底碴仓时通过道岔将两车道并为一车道进入碴仓。现场采用人工扳道的方式完成,在实际过程中曾出现操作失误,导致撞车和矿车脱轨,影响出碴效率。

2)大型及粉状材料装卸。2号斜井由于井口场地限制,井口、井底材料均采用人工装卸,工作效率低,材料运输车等待时间长,降低了材料运输矿车的使用效率。

3)卡仓的处理。在隧道开挖爆破后经常出现大块石碴,石碴被卡在碴仓口导致不能正常出碴,过程中采用人工破碎和采用挖掘机吊运大块石碴的方式处理,该方式速度慢,影响出碴进度。

5.2 改进

1)导线道叉的应用。在接近井底碴仓处设置导线道叉实现并道,该方式不需人工扳道,两车道矿车在曲线轨道的外力作用下自动进入碴仓,不会出现脱轨的现象,能有效地保证矿车运行安全,确保出碴速度。

2)大型及粉状材料装卸。钢拱架、钢筋等材料提前成捆,速凝剂、水泥等粉状材料提前装箱,采用机械装卸。洞口机加工房、材料库紧邻进料车道设置,在机加工房与材料库之间安装一台龙门吊,龙门吊应尽可能延伸至材料库和机加工房,材料一次性吊装到位。井底材料运输轨道上方设置一个桁吊,与井口龙门吊材料集中装车方式配套使用,实现机械化卸车,保证卸车速度。

3)卡仓的处理。在碴仓上方设置一个桁吊,用于吊运卡住碴仓的大块石碴,桁吊宜固定在初期支护预留的锚杆头上,不占用井底路面空间。

6 现场管控注意事项

隧道正洞作业面多,施工过程中各作业面可能同时进行相同的施工工序,同时需要出碴和材料的情况,表现出有轨运输能力不足,相反情况有轨运输系统更多时候处于闲置状态。为充分利用斜井有轨运输系统,提高斜井的日运输能力,同时应注意以下几个方面的事项:

1)加强现场调度管理,井底设专职调度,保持井口、井底和各作业面信息畅通,保证车辆调配及时、数量安排合理;加强现场施工组织,尽量避免不同作业面工序重叠;钢拱架、防水板等材料在材料运输车空闲时提前运输进洞。

2)合理配备正洞内运输资源,特别是配备满足与有轨运输相配套的出碴和材料运输的车辆,避免车辆闲置或不足。

3)明确关键线路,主次分明,重点突出,出碴和材料运输首先保证关键线路施工需要。

4)车辆行驶线路规划合理,减少错车和倒车,加强通风和照明,保证车辆行驶速度。

7 结语

斜井是组织正洞施工的唯一通道,材料运输、出碴是有轨运输施工组织和管理的重点。在项目策划前期对斜井的运输能力认真分析,通过合理布置施工场地,提高井口和井底装卸设备机械化作业程度,保持装卸设备最合理配套,达到快速转载的目的;加强现场施工组织和调度管理,减少多工作面作业相互干扰,避免有轨运输系统闲置,减少装卸及其他因素占用矿车有效运行时间,最大程度发挥有轨斜井的运输能力,是保证隧道正洞施工进度的根本。

[1] 钟有信,郭得福,罗草原.长大斜井有轨运输系统配套设计与施工技术[J].隧道建设,2008(1):70-73.

[2] 裴生艳.斜井有轨运输系统配套设计与施工应用[A].铁路长大隧道设计施工技术研讨会论文集[C].兰州:中国铁道学会,2004.