基于正交试验法的20g钢激光深熔焊工艺参数优化研究

车 强,石 岩

(长春理工大学 机电工程学院,长春 130022)

0 引言

小孔型气孔是激光深熔焊时易发生的主要焊接缺陷之一,它的存在影响焊接质量,使激光技术在工业生产中的应用受到抑制。日本大阪大学焊接研究所以Akira Matsunawa等研究人员对小孔型气孔的形成机理作了极为深入的研究[1-5],他们利用特制的细焦X射线透射成像设备观察到匙孔末梢的不稳定产生气孔的过程。由于激光深熔焊接小孔的存在,高能的激光束通过小孔,到达熔池底部,不稳定的小孔的深度和形状会发生不断变化,匙孔的末端剧烈地波动,大气泡间断地在匙孔底部形成,如果焊接熔池不利于气泡的上浮,被凝固金属壁阻碍,最终残留为气孔。

本文从工程实际出发,运用正交试验方法对试验参数进行优化,得出20g钢焊接时气孔数少的试验组合。

1 试验材料、设备及方法

1.1 试验材料

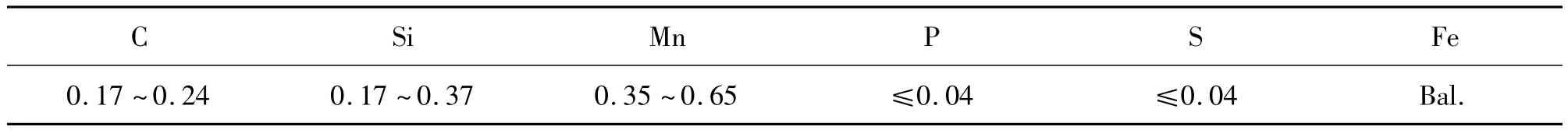

试验选用20g锅炉钢,其性能与优质碳素结构钢接近,具有一定的强度,其塑性、韧性、成形和焊接工艺性能均很好,而且价格低廉。在焊接生产中被广泛应用。其含碳量为0.17-0.24%,抗拉强度为410Mpa,屈服点230-250Mpa。主要指用来制造过热器、主蒸汽管和锅炉火室受热面用的材料,有良好的焊接性能、一定的高温强度和耐碱性腐蚀、耐氧化等,成分如下表1。

表1 20g钢化学成分表

实验将20g板用线切割机床切成小长方体,规格为长75mm,宽10mm,高10mm。之后在磨床上磨平表面、端面,焊前用丙酮将钢件各个表面擦拭干净,以此去除试件表面的氧化膜、油污等杂质。

1.2 试验设备

本实验主要在SLC15×30数控多功能激光加工机上进行。激光器为Rofin sinar公司DC050型slab CO2激光器(如图1),最大功率为5000W,CO2激光波长λ=1.6μm,采用直流激励,光束模式为 TEM00,光束质量因数k≥0.9,采用焦距f=24″的反射聚焦镜聚焦,焦点光斑直径D=0.3mm。机床型号为SLCFX15×30NC的五轴联动焊接切割一体机(如图2)。采用西班牙FAGOR 8070数控系统进行五轴(F轴为调焦轴)控制,其主要技术指标如表2所示。通过数控系统的程序控制可以加工各种复杂的平面图形和管子。

图1 CO2激光器

图2 数控机床

表2 Prima数控机床主要技术指标

1.3 试验方法

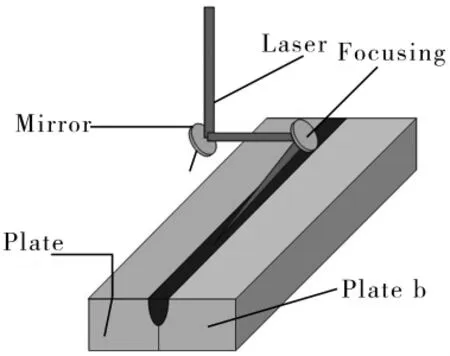

本实验对20g钢进行激光深熔焊接,采用拼焊的形式,示意图如下图3所示。

图3 焊接示意图

2 试验及结果处理

2.1 正交试验

根据实验的因素数和水平数(如表3)选择正交试验表L25(56)对激光输出功率P、焊接速度v和激光入射角 θ,离焦量f,进行正交试验分析。保护气体流量为 Ar~0.9m3/h,He~0.6m3/h。

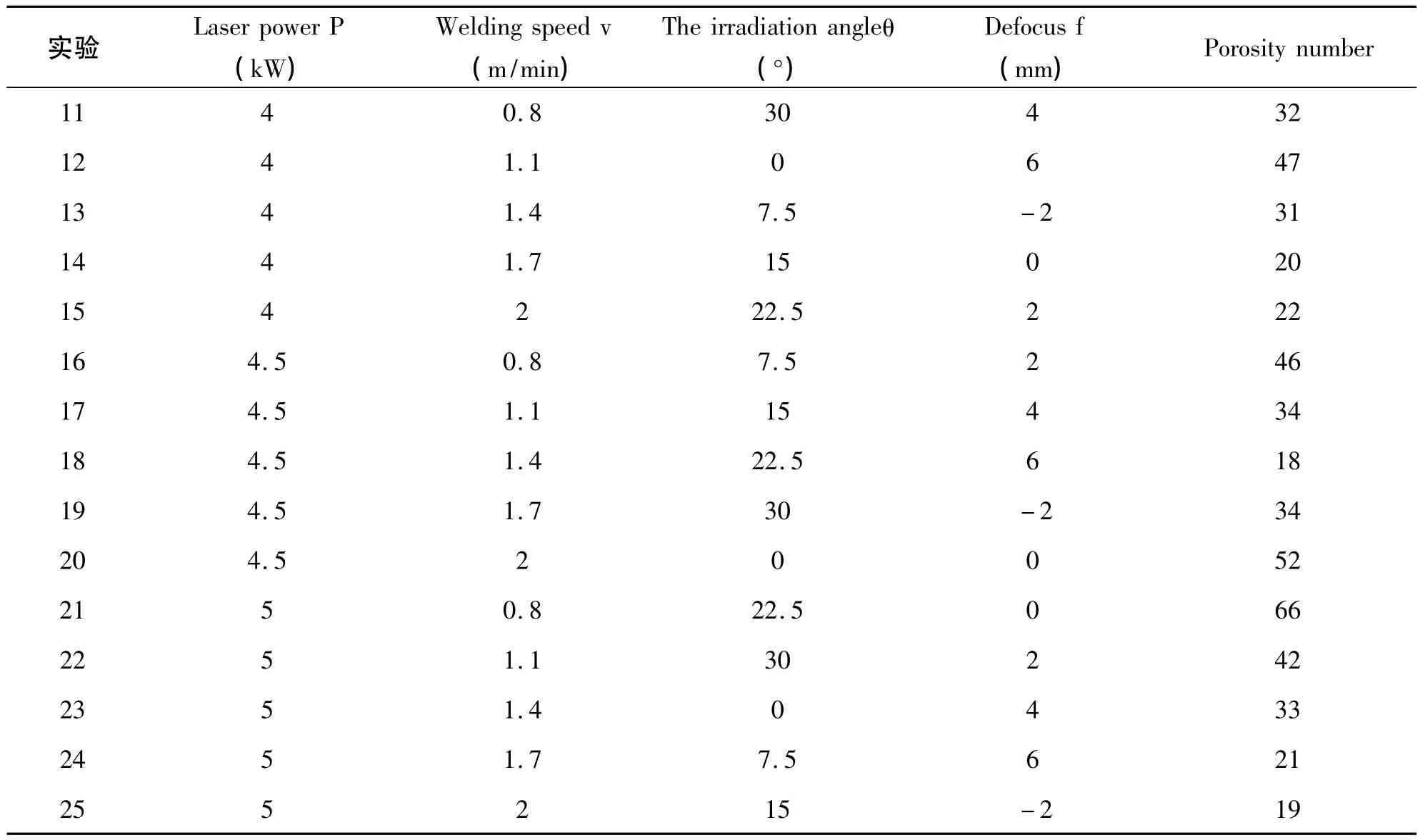

表3 正交试验表

续表

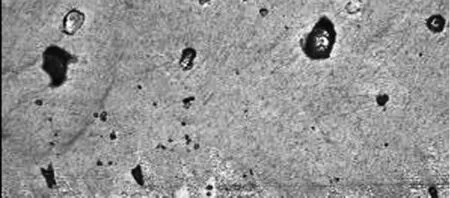

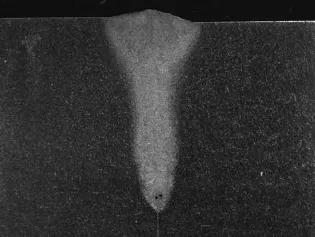

由于激光深熔焊接时产生的气孔全部存在于热影响区,而绝大部分都分布在焊缝中心(并且主要在焊缝底部),所以本实验采用特殊手法截取焊缝中心气孔分布情况,统计气孔数量。焊缝中心截面与横断面图片分别如下图4和图5。

图4 焊缝中心截面

图5 焊接横断面

2.2 正交试验结果分析

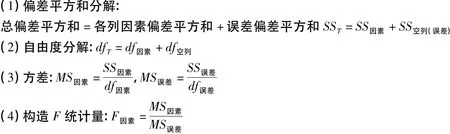

2.2.1 方差分析

试验的结果称为试验指标,可以控制的条件称为因子或者因素。因素所处的不同状态称为水平。各因素对试验指标的影响是不同的,同一因素的不同水平对试验指标的影响也不同。按因素和水平将数据分成多组,假定同一组的数据是同一总体,方差分析是检验在一定假设条件下各组均值是否相等,由此判断因素的各个水平对试验指标的影响是否显著,并从中找出起重要作用的因素或状态(水平)。方差分析是将数据的总变异分解成因素引起的变异和误差引起的变异两部分,构造F统计量,作F检验,即可判断因素作用是否显著。

(5)列方差分析表,作F检验

若计算出的F值F0>Fa,则拒绝原假设,认为该因素或交互作用对试验结果有显著影响;若F0趆Fa,则认为该因素或交互作用对试验结果无显著影响。

总自由度:dfT=n-1

因素自由度:dfj=m-1,m为因素水平个数s

表4 试验数据

由上表可以看出,实验的四个因素功率p、焊接速度v、入射角度θ、离焦量f均不显著。所以下面考虑用极差法进行实验分析。

2.2.2 极差分析

(1)计算极差,确定因素的主次顺序

第j列的极差Rj=max(Ki)-min(Ki)极差越大,说明这个因素的水平改变对试验结果的影响越大,极差最大的那个因素,就是最主要的因素。

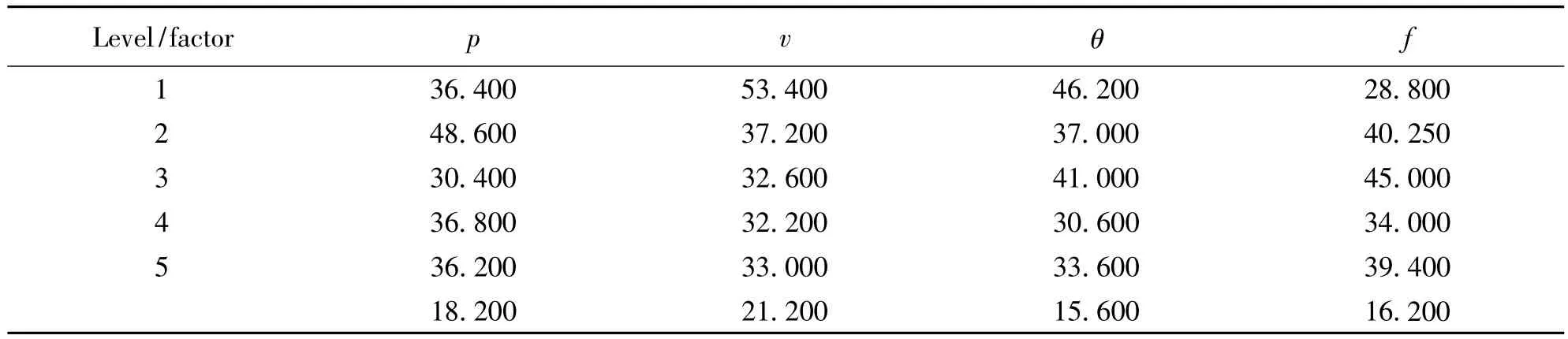

表5 试验数据

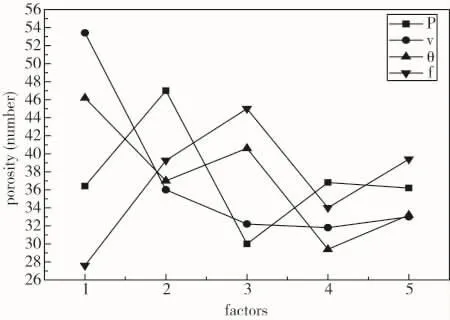

通过表中计算分析可知,对指标(气孔数)的影响从大到小排列为v>p>f>θ。从中选取最优气孔参数组合为p3v4θ4f1,影响曲线如图6所示。

图6 影响曲线图

由图可见,激光功率p从3000W增加到3500W气孔数增加,从3500W继续增加到4000W,气孔数显著减少;焊接速度v从0.8m/min增加到1.1m/min时,气孔数大幅度减少,从1.1m/min继续增加到1.4m/min时,气孔数继续减少,之后随着焊接速度的继续增加气孔数变化不大;入射角度θ从0°一直增加,气孔数基本承下降的趋势,在22.5°时达到最小;离焦量f从-2mm一直增加到2mm,气孔数增加,从2mm增加到4mm,气孔数下降。

2.2.3 正交试验验证试验

通过极差分析得出了理论上获得气孔数最少的焊接组合p3v4θ4f1,即功率4Kw,速度1.7m/min,角度22.5°,离焦量为-2mm。焊后焊缝截面和横断面分别如下图7和图8。

图7 焊缝截面图

图8 横断面图

统计得出该组参数下气孔数为22个,熔深6mm,气孔数要多于第18组试验的18个气孔,而且熔深也较18组试验的7mm要浅,故优化后的试验参数为激光功率P为4.5kw,焊接速度v为1.4m/min,入射角度θ为22.5°,离焦量 f为 6mm。

3 结语

本文对20g钢进行激光深熔焊过程中产生气孔的参数进行了初步的优化,通过正交试验,对试验数据进行了探讨分析得出:20g在激光功率 P为4.5kw,速度 v为1.4m/min,入射角度 θ为22.5°,离焦量 f为6mm,保护气体Ar和He混合,流量分别为0.9m3/h和0.6m3/h的参数下可以获得熔深较好且气孔很少的焊接组合。这为进一步单因素参数优化研究奠定了基础。

[1]Akira Matsunawa,Vlad Semak.The simulation of front keyhole wall dynamics during laser welding[J].JOURNAL OF PHYSICS D:APPLIED PHYSICS.1997,30:798 -809.

[2]Seiji Katayama .Formation mechanism and reduction method of porosity in laser welding of stainless steel[A].ICALEO[C].San Diego USA,1997.

[3]Shigeki Fujinaga,Hiroo Takenaka,Toru Narikiyo,Seiji Katayama,Akira Matsunawa.Direct observation of keyhole behaviour during pulse modulated high-power Nd:YAG laser irradiation[J].JOURNAL OF PHYSICS D:APPLIED PHYSICS.2000,33:492 -497.

[4]Alexander F H Kaplan,Masami Mizutani,Seiji Katayama,Akira Matsunawa.Unbounded keyhole collapse and bubble formation during pulsed laser interaction with liquid zinc[J].JOURNAL OF PHYSICS D:APPLIED PHYSICS.2002,35:1218 -1228.

[5]Susumu tsukamoto,Isao kawaguchi,Goro arakane,et al.Keyhole behavior in high power laser welding[C].Proceedings of SPIE,2003:251 -256.

- 长春大学学报的其它文章

- 一种产品虚拟塑性加工技术

- 研究生教育培养的目标管理模式探析