一种产品虚拟塑性加工技术

牛余宝,赵艳华,于洋涛

(空军航空大学 航空理论系,长春 130022)

一种产品虚拟塑性加工技术

牛余宝,赵艳华,于洋涛

(空军航空大学 航空理论系,长春 130022)

产品塑性冷弯曲加工技术是一种先进的加工技术,目前该技术通常在真实塑性加工机器上进行实物验证。本文针对管材塑性加工设计开发了一套CAD/CAPP/CAE弯管虚拟仿真系统,应用现在成熟的商用软件,采用VC++语言环境对该软件进行二次开发,编写接口程序实现Pro/E、Ansys等软件模块之间的数据传递。可以通过该仿真系统实现弯管CAD建模,CAPP工艺参数规划,CAE有限元分析及结构优化。

冷弯管;CAD/CAPP/CAE;仿真系统

0 引言

弯管技术在压力容器制造业、石油化工、汽车工业、航空航天工业、船舶制造业等领域被广泛应用。冷弯管的工艺参数制定、弯管成形质量预测成为当前的行业热点[1]。

弯管工艺弯曲成形力学过程非常复杂,单纯采用理论解析方法难以准确可靠地解决问题[2]。在当前行业生产中,各厂家采用参照经验加试制验证的方法,造成时间和人力物力上的很大消耗[3]。本文提出一种弯管CAD/CAPP/CAE集成仿真系统,应用Pro/E、Ansys商用软件为平台,在VC++语言环境下对该商业软件进行二次开发,编写接口程序使Pro/E、Ansys等应用程序模块之间实现数据传递。

1 弯管工艺概述

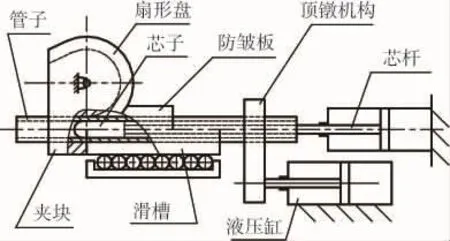

如图1所示,弯管模具主要包括:扇形盘、夹块、滑槽、防皱板、顶镦机构、芯子、芯杆,主要成型零件是扇形盘。弯管时扇形盘由电机带动绕中心旋转。夹块与扇形盘相配合将管子夹住,管子与扇形盘同步转动。滑槽给管子提供向心推力。芯子、芯杆相配合使管子定位并且支撑管子内壁,确保管子截面椭圆度不会超差。弯管时芯子与管子内壁发生摩擦,会使管子外壁的减薄率增加,容易发生管壁破裂。防皱板用来防止内壁褶皱,顶镦机构是防止变形区外侧管壁变薄。

图1 冷弯管过程示意图

2 弯管虚拟集成系统的体系结构

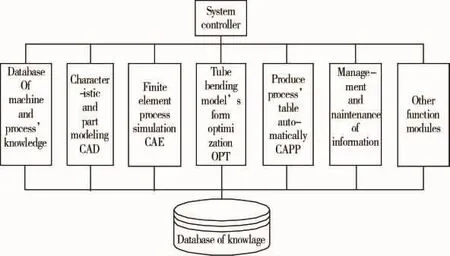

弯管虚拟系统针对弯管流程为工程技术人员提供全过程仿真系统。系统把复杂的有限元建模过程和具体求解算法作为“黑匣子”处理。直接提供给工程技术人员友好的界面,用户根据提示输入正确的参数,就可以完成建模过程和仿真交验过程,这些程序由后台有限元程序进行分析。系统完成求解后,可以根据工程技术人员的需要提交结果数据、等值线图和变形仿真动画。工程技术人员还可以根据计算结果选择设计变量和目标函数对模具进行优化,得到满意的模具形状,用以指导生产。弯管虚拟系统的体系结构如图3所示。

图3 弯管虚拟系统的体系结构

本系统用成熟的商用软件作为二次开发平台,因此需要合理的数据结构和软件间的接口来实现各模块之间的数据传递。系统围绕零件特征建模、有限元分析、弯管模具优化、工艺报表自动生成等功能,在后台系统总控制的支配下实现各模块之间的信息流传递。该平台以VC++为开发和调试支撑语言编写,其中Pro/E、Ansys的接口技术采用OLE机制。使CAD/CAPP/CAE工作流程可以有效结合,实现数据共享和工艺加工的标准化。

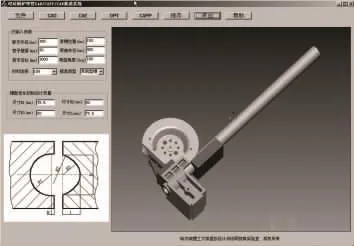

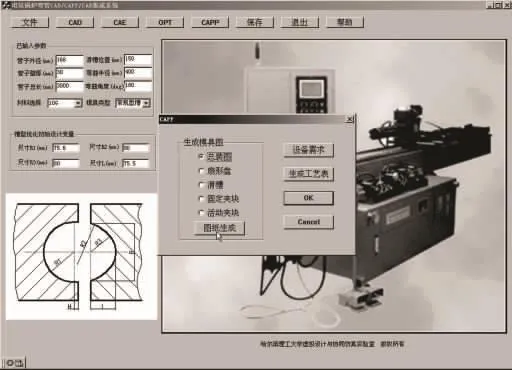

如图4所示,弯管仿真系统的启动界面包含主菜单、图形导入区、参数输入区、参数优化区等部分。系统的核心是实现虚拟仿真的CAE模块。可以动态地、直观地将弯管成形过程展示给用户,工程技术人员可以根据以此确定弯矩、管子规格、材质、管子截面形状之间的关系,替代耗费人力物力的物理样机试验,能够有效地提高工作效率,降低生产成本。

图4 系统启动界面

3 弯管虚拟集成系统的主要模块与功能

3.1 弯管模拟环境下CAD参数化建模模块的加载

冷弯管工艺具有可弯制复杂空间管件的特点,这类管件的空间尺寸通常难以用设计图纸精确表达,工艺人员设计和制造的难度很大。弯管虚拟系统的CAD模块在成熟三维CAD软件环境下进行参数化二次开发,可以根据管件的特征定义和零件参数化建模,直观地绘制出管件模型,设计人员可以根据模型特征在设计初期及时发现和解决问题。可以有效地避免设计人员和工艺人员理解不一致,确保模型数据的统一性和完整性。

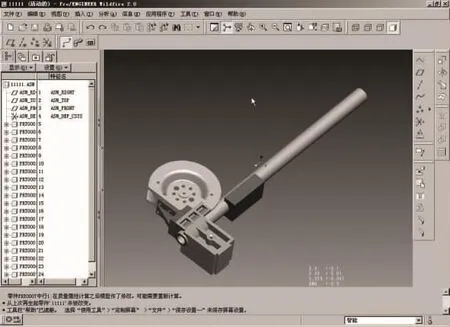

三维CAD软件Pro/Engineer具有参数化驱动尺寸的优点,本系统基于该软件平台进行二次开发。仿真系统预先完成典型弯管件的建模,根据用户输入的管件实际尺寸数值驱动模型的相关参数,绘制出弯管件。工艺人员需要根据系统界面提示输入参数,系统就会自动调用Pro/E软件进行三维建模给用户提交一个可以在三维空间中自由缩放、变换视角观察的管形,同时系统根据参数自动计算出管坯下料尺寸和相关工艺参数。

CAD程序包含启动Pro/E、生成模型、保存模型三部分。输入管子尺寸、滑槽尺寸等几何参数和弯曲半径、弯曲角度等加工参数可生成如图5所示的待加工管子模型、模盘、滑块等一系列胚料和工装。

图5 弯管系统CAD模块生成模型

3.2 弯管虚拟环境下CAE有限元分析

冷弯管过程中,管件与模具接触受力情况非常复杂,如何使力学模型真实反映实际情况,正确预测冷弯管工艺的变形和状态进而优化工艺参数,,是系统的难点所在。为使系统能够准确预测椭圆度、减薄率、回弹量等弯管质量参数和设备驱动力。本系统采用有限元仿真结果和企业生产经验数据相结合修正的方法,根据多组弯管实测数据调整接触参数设置。

在弯管虚拟校验环境下,进行CAE参数化建模与分析。工程人员根据对话框界面,输入弯管仿真分析的几何尺寸与工作参数,系统将自动生成与输入参数相嵌套的APDL语言,启动有限元分析软件ANSYS。CAE有限元分析模块的加载部分程序如下:

如图6所示,CAE模块主界面包括输入输出文件控制、求解选项控制、启动按钮、后处理各种结果提取等。

图6 弯管系统CAE模块主界面

3.3 弯管虚拟环境下CAPP工艺设计

弯管虚拟环境下,本系统可以使弯管模型的整体或部件生成二维工程图,使整个三维模型具有有效的可读性,Pro/ENGINEER环境中三维模型与二维工程图之间的数据具有相关性,这样工程人员可以通过修改CAD三维模型,直接完成二维工程图的修改。

还可以根据分析参数生成工艺表,选择满足弯管力矩需求的机床设备,主界面如图7所示。

图7 弯管系统CAPP模块主界面

4 结语

借助ANSYS、Pro/E的二次开发功能,基于VC++6.0数据库技术将弯管工艺的CAD/CAPP/CAE技术相集成,该系统用模拟仿真替代了实际生产中大量的试验,使仿真技术与生产实践紧密结合,有效避免传统仿真过程中输入量大、类型多的缺点,有效地整合了CAD/CAPP/CAE等虚拟仿真功能,可以准确高效的解决生产中的相关问题。此外,系统预留了接口,可以使系统进行维护和升级。

[1]淡桂春,张晓云,赵志鸿,有德凯·2005年我国工程塑料加工技术发展[J].工程塑料应用,2006(6):62-67.

[2]宋大余,刘颖,叶金文,涂铭旆.稀土磁性塑料注射成型技术研究[J].塑料工业,2005,33(4):23-26.

[3]卢霄.多组分注塑料技术分析及其CAD/CAE研究[D].济南:山东大学,2005.

[4]Lai Yinan,Zhang Guanyu,Yu Haonan.Numerical Simulation and optimal design of rotary draw bending pipe[J].Apllied Mechanics and Materials,2008(10-12):172-176.

[5]Hu Zhong.Researches on bending process to a large radius and thick wall tube by using local Induction heating[J].China Mechanical Engineering,1998,9(3):19 -22.

A Virtual Plastic Processing Technology for a Kind of Product

NIU Yu-bao,ZHAO Yan-hua,YU Yang-tao

(Department of Aviation Theories,Aviation University of Air force,Changchun 130022,China)

As an advanced technology,plasticity cool bending processing is often practically verified on plastic processing machine.This paper,based on tube plastic processing design,develops a set of CAD/CAPP/CAE tube-bending virtual simulation system,which carries on secondary development by using the mature commercial software under VC++language environment,and writes interface program to realize the data transfer between Pro/E and Ansys software module.The result indicates that the simulation system can implement the tube-bending CAD modeling,CAPP process parameter planning,CAE finite element analysis and structure optimization.

cold tube-bending;CAD/CAE/CAPP;simulation system

TG115.5

A

1009-3907(2012)02-0127-04

2011-11-20

牛余宝(1962-),男,山东淄博人,副教授,主要从事航空机械方面的研究。

责任编辑:吴旭云