现场总线技术在带式输送机电控系统中的应用

张志芹,夏祥武,吕学琴

(1.上海电力学院电力与自动化工程学院,上海 200090;2.中煤科工集团上海研究院,上海 200030)

现场总线技术是应用于生产现场、在微机化测量控制设备之间实现双向串行数字通信的系统,也被称为开放式、数字化、多点通信的底层控制网络,广泛应用于制造业、流程工业、楼宇、交通等领域的自动化系统中.

为了提高矿井的生产效率和企业管理水平,改善劳动环境、保障生产系统的安全性和可靠性,本文设计了一套皮带机集中监控系统,该系统依据“技术先进合理、性能稳定可靠、扩展灵活”的技术原则,采用先进的网络结构和自动化产品(PLC),结合自动化、信息、网络通讯的新技术,使煤矿整个运输环节实现了自动化控制,同时充分考虑到远近期工程的衔接,并为之预留出接口.

1 系统硬件构成

本文以朝鲜惠山青年铜矿皮带机为例,其主斜井胶带机长度为1 600 m,带宽1.2 m,倾角为15°,带速为2.5 m/s;大巷胶带机长度为1 580 m,带宽1.2 m,倾角为13°,带速为2.5 m/s.两条皮带机均为调速性液力耦合器启动,电机功率为2×400 kW.

皮带机电控系统由2个控制站组成,每个控制站选用1套胶带输送机电控成套装置(以下简称装置).控制站均设在每条输送机的头部,负责采集输送机卸料部附近所有电气控制设备的信号采集和启停控制.控制站采用西门子S7-300系列PLC作为控制核心设备,2个控制站之间采用Profinet总线方式传输数据,通讯介质为光缆.在每条输送机头部各配置1台工控机作为人机界面,配有组态软件,实时显示并记录皮带机的状态信息及报警信息等.本系统在PLC控制下,通过软启动装置实现了胶带输送机的软启动及软制动,启停加速度可根据现场工况任意调节.PLC中配置模拟量模块,用于采集多路电机电流信号,并通过计算及控制实现多机功率平衡.本系统具有电动机定子、驱动滚筒轴承温度,以及调速型液力耦合器软启动装置的油压、温度保护,启动预告的声光报警信号与主机启动联锁功能,具有对皮带跑偏、撕裂、打滑及事故急停等故障进行监控和报警功能[3].本套电控系统包括:2套操作台,2套PLC控制柜,1套2#机尾分站箱,2套低压动力柜,10套高压配电系统,12套视频监控系统.

(1)操作台 负责完成各种设备的启停操作,通过选择不同的工作方式,实现对输送机启动预警、停车、紧急停车、故障保护等操作.本操作台配有研华原装工业级控制计算机,安装了西门子WINCC组态软件,具有电机电流、胶带速度和设备运行及故障状态的动态显示功能.每个操作台上都安装了上位机监控站,实时显示设备的各种状态信息,并实现必要的操作控制.

(2)PLC控制柜 是操作台的主要配套设备,提供自身及控制台所需的电源.控制柜内配置不间断电源(其容量大小能够保证集控系统和视频监控系统的基本容量需求)、西门子S7-300系列的可编程控制器等,是电控系统的核心,负责完成系统内所有信号的采集和控制命令的执行.

(3)2#机尾分站箱 负责2#输送机尾部保护信号的采集和给矿机的联锁控制.

(4)低压动力柜 为调速型液力耦合器的油泵、制动器等提供低压动力电源、现场检修电源和照明电源等.

(5)高压3 kV动力配电系统 该系统包括5个部分:一是进线柜,实现高压主动力电源的切换、分配及相关保护功能,配置微机综合保护装置WXH-821,配置电度计量;二是电容补偿装置,实现主驱动电机的无功补偿,配置微机综合保护装置WDR-821;三是出线柜,即高压电机启动柜,实现电机动力回路的配电及保护,并配置微机综合保护装置WDH-821和高压真空接触器;四是变压器柜,为胶带机硐室提供低压动力源,配置一台SC9-63/3 3±2×2.5%/0.4 kV 63 kWD,yn11干式变压器;五是KYN28A-12型中置柜,满足“五防”连锁要求,柜体的外壳和各功能单元的隔板由敷铝锌钢板组装成全封闭结构,柜体具备防潮、防腐和防尘功能.

(6)视频监视系统 包含12台带防水外罩的摄像头,用于显示和存储本胶带机系统中各视频监视图像信息(不少于3天视频信息存储量)的视频上位机系统,以及光纤网络交换机等.摄像头和防水型摄像监控箱按照输送机沿线布置,均配置光信号接口,且为防水型.

2 系统软件实现

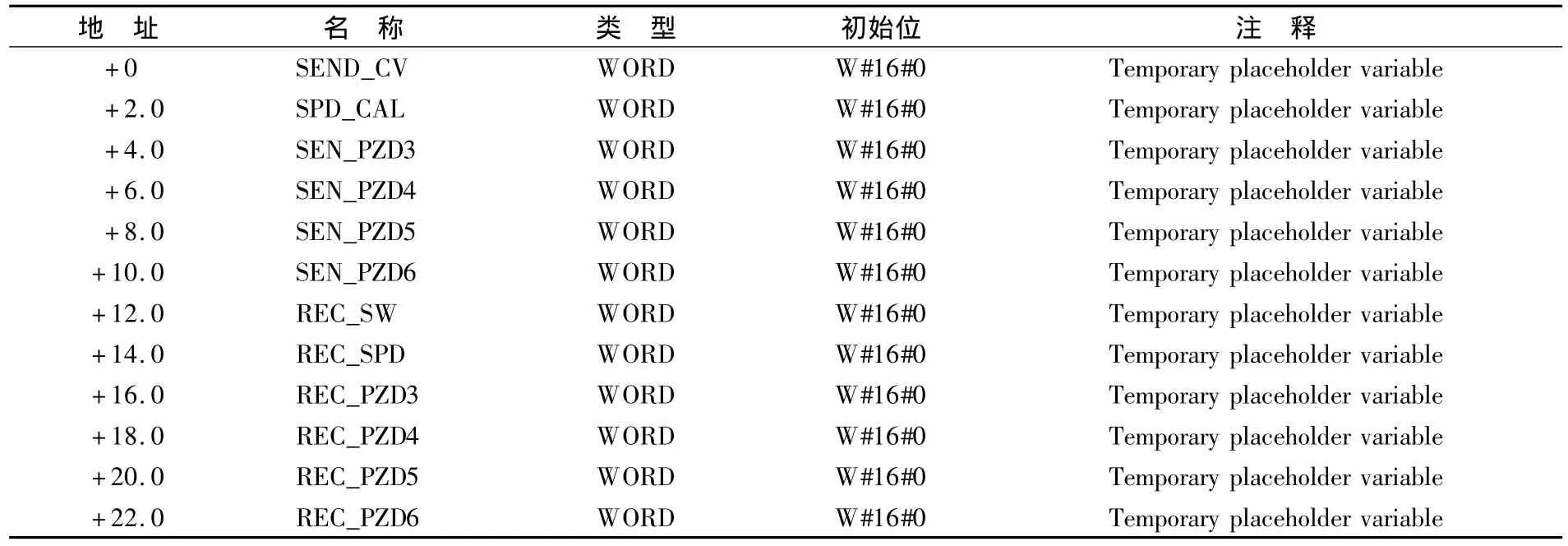

本系统中,1#和 2#控制主站之间通过PROFINET总线进行通信,2#控制主站与2#机尾分站之间通过PROFIBUS总线进行通讯,且2#机尾分站为西门子公司ET 200,1#和2#控制从站均为西门子公司SIMATIC S7系列的可编程控制器.另外,系统选用了CPU315-2DP模块化PLC,它集成了PROFIBUS-DP和MPI现场总线接口装置,具有强大的处理能力(0.3 ms可处理1 024个语句).PLC程序在上位机STEP7中编制完成后下载到CPU315中并储存,CPU可自动运行该程序,并根据程序内容读取总线上的所有I/O模块的状态字,从而控制相应设备.由于系统中既有PROFIBUS-DP总线通信,又有PROFINET总线通讯,因此,接口数据传输开始之前应先对设置PROFIBUS-DP总线进行通信.在 PROFIBUS-DP总线通信中先对设备设定站地址和波特率,站地址必须和实际设备上拨码开关设定的地址相一致.建立主站与从站之间的控制变量地址映射如表 1 所示[4].

建立好控制变量地址映射表后,通过程序实现主、从站之间的数据通信.在系统组态完成后,对PROFINET通讯程序进行设置.其中1#主站PLC系统内的设置如图1所示.

表1 2#胶带机主/从站之间控制变量地址映射

图1 1#主站内PROFINET通讯程序

2#主站内的PROFINET通讯程序与1#主站相类似,在1#和2#主站内通过DB12和 DB13数据模块的交替运行完成数据的传送工作,可顺利地实现两个主站之间的交互通讯.

将1#主站与2#主站均挂靠在基于PROFINET的工业以太网上,两套主站系统可以实现实时通讯,再将2#主站通过PROFIBUS总线与机尾分站相连,可以实现对机尾分站的控制.

3 结语

本文简单介绍了基于PROFINET的工业现场总线技术在朝鲜惠山青年铜矿带式输送机电控上的应用,分析了电控系统的硬件组成以及PROFINET现场总线技术在软件上的实现过程,通过应用实例证明了该技术在带式输送机控制系统中的可行性.基于现场总线技术的带式输送机电控系统可以应用于多条带式输送机电控系统中,结构简单且性能可靠,实现了多头输送机的连锁控制,使得数据传输更加简单快捷.

[1]夏祥武,谭栋才.中间驱动超长运距带式输送机电控系统[J].煤矿机械,2007(3):115-117.

[2]张志芹,夏祥武.计算机控制的胶带机电控系统[J].上海电力学院学报,2006(12):66-68.

[3]夏祥武 .基于Profinet现场总线的带式输送机电控系统[J].煤矿机械,2009(12):134-135.

[4]谭栋才.多点驱动控制系统在长距离下运带式输送机上的应用[J].煤矿机械,2008(12):184-186.