带能量回收分离器的混合工质气体液化系统实验

鹿来运 张 镨 郭开华

(中山大学工学院 广州 510006)

1 引 言

自20世纪90年代以来,基于常规压缩机驱动的混合工质节流制冷循环以其结构简单、效率高、性能可靠等优点引起了广泛的关注和重视,国内外学者纷纷对此开展了研究工作[1-4]。该制冷系统主要采用常规制冷部件,通过遴选不同配比的混合工质而达到非常宽的制冷温区,在提高系统稳定性和可靠性的同时,大大降低了系统成本,这就为小型低温气体液化装置的工业化应用奠定了基础。

采用油润滑压缩机驱动混合工质一次节流制冷系统流程简单,但其工程应用仍存在一些技术问题:第一,混合工质中高沸点组元凝固点较高,在低温工况时有可能固相析出[5],堵塞节流元件,从而进一步影响系统的稳定运行。第二,采用油润滑压缩机作为制冷系统动力源,最大的问题就是如何高效滤油。商业油分离器对油滴可以进行很好的分离,但是对于溶解于混合工质中的油气则分离困难。当润滑油随高压混合工质气流进入多股流换热器低温端时,即使是少量的润滑油凝固,都有可能导致多股流换热器微通道或节流阀堵塞。同时系统回油不畅,导致压缩机润滑不足,影响压缩机的使用寿命。第三,采用常规分离器,在回油的同时使得大量的高压混合工质在没有制冷之前就随润滑油返回压缩机,造成能量浪费,降低了系统的循环效率[6]。基于Kleemenko循环原理的各种变种循环[7-10],一般采用一个或几个气液分离器,同时在每个分离器之间安装一个或几个换热器,以逐级分离高低沸点混合工质及润滑油。但常规分离器难以提供足够的让混合工质进行传热、传质的空间接触面积和气液接触停留时间,因而难以达到高效分离的目的。

针对上述技术问题,结合小型低温气体液化实验台研究经验,在系统预冷装置之后增置一个一体化的气液分离器。该设备的主要特点是把气液分离器和换热器合而为一,在实现混合工质气液分离的同时还能回收一定的冷量,因而大大简化了实验装置。本研究完成了小型低温气体液化实验台的调试和实验工作,并对分离器的效果、系统整体的热力性能等进行了实验研究。

2 实验装置

2.1 实验流程的设计

图1 小型低温气体液化装置流程图Fig.1 Schematic diagram of cryogenic gas liquefaction system

小型低温气体液化装置的循环流程如图1所示。混合工质通过一个全封闭油润滑压缩机压缩,经板式换热器水冷后进行油分离,在预冷板式换热器中被冷水机组冷却,进入气液分离器进行闪蒸分离。气液分离器中的液相混合工质由底部回流管引出,经节流阀减压膨胀后,进入内置于气液分离器中的冷却分凝换热器,与上升的气相混合工质进行热交换。被净化提纯后的气相混合工质从气液分离器的均流收气器逸出进入多股流换热器降温,经节流阀节流后变为低压低温两相工质,吸收高压侧工质和空气流热量,返流与气液分离器中液相混合工质回流汇合后再经气液分离器进入压缩机,形成循环。净化处理后的压缩空气被引入液化系统,在多股流换热器中被低压混合制冷剂冷却降温,转变为液态,经由液氮输送管道引入到液态气储罐中储存。

所设计气液分离器的具体分离方式:被冷水机组冷却后的高压混合工质进入气液分离器的入流均布喷射器(该部件为直径为45 mm的不锈钢管,其上设置均流孔,管道尾端封堵,水平安装且打孔侧垂直向下,以保证进气气流均匀),富含高沸点组分和润滑油的液相混合物沉积于气液分离器底部,富含低沸点组分的气相混合工质在沉积液中浸没洗油后上升,经固定于器壁槽道的折板分离器进行折流分离和重力沉降,然后进入冷却分凝换热器的翅片空间;气液分离器底部的沉积液从回流管引出,经节流阀减压膨胀后进入冷却分凝换热器的导流管道,与上升的气相混合工质进行热交换。被净化提纯后的气相混合工质经均流收气器(为直径45 mm的不锈钢管,其上设置均流孔,尾端不封堵,安装时打孔侧向上且尾端稍向下倾斜,保证出气气流不会夹带液态工质)进入多股流换热器降温。气液分离器面板上安装2个不同高度的视镜,用于观察混合制冷剂的液位。这种一体化的热交换气液分离器设计,一方面可以实现混合工质高低沸点组分的高效分离,同时回收利用了液相沉积制冷剂膨胀降温产生的冷量,进一步提纯制冷剂,使得气相混合工质中润滑油含量越来越低,确保在整个系统循环中进入多股流换热器的混合工质几乎不含润滑油。

2.2 实验装置

小型低温气体液化系统实验台由混合工质充注系统、冷水机组预冷系统、混合工质节流制冷循环、压缩空气净化系统4部分组成,主要设备及其规格参数见表1。

表1 系统主要部件及其规格参数Table 1 Major experimental components and specifications

2.3 实验测试系统

实验测试系统由温度传感器、压力传感器、压力表和数据采集仪器等组成,主要测量参数见表2。上述测量参数通过计算机数据采集系统Fluke-2680A进行记录和处理。

表2 实验参数测量及仪表Table 2 Parameter measurement and instrument

3 实验结果与讨论

3.1 系统降温情况

实验运行调试方法为:实验进行前,先向系统充装一定浓度配比的混合工质,以保证系统正常开机;待系统运行一段时间,视系统运行状况和降温温区,采取少量多次从储气罐调气的方式对系统运行工况进行调节。

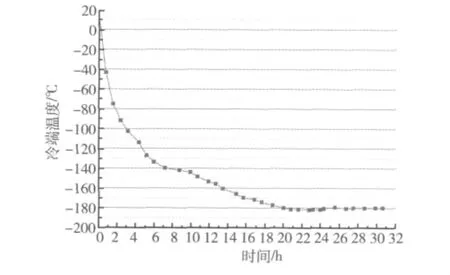

图2给出了系统降温曲线图。系统初始充装混合工质中高沸点组分较多,约占77%,系统初期降温速度较快。系统温度降至-140℃左右时,明显出现一个拐点,从该点至-170℃的温区系统整体降温速度缓慢,分析其原因为:储气罐中混合工质不均匀,调入系统的混合工质中氮气含量较多,约占30%;氮气的提前调入使得系统整体处于较高工作压力水平,系统降温较慢。在-170℃以下温区时,混合工质中的氮气组分开始液化,系统降温速度较快。由图2可以看出,系统总体降温平稳,达到液氮温区后,系统可持续稳定运行,这表明所设计气液分离器的油分离效果达到了预期目的。

图2 系统降温曲线图Fig.2 Time dependencies of cooling performance

3.2 压缩机运行工况

商业油润滑压缩机的制造工艺成熟,但其工作压力及压比一般不大,同时其额定排气量有限,因此在苛刻工况运行条件下可能无法满足制冷系统的动力要求。对于本系统,图3和图4分别给出了压缩机的排气温度和压比变化曲线。由图3可以看出,实验初始阶段压缩机排气温度迅速增大,但随着系统温度不断下降,压缩机排气温度呈下降趋势。随着逐步向系统调入工质,压缩机排气温度呈增大趋势。但总体看来,压缩机排气温度在70—100℃温区波动,大致保持在90℃水平,压缩机运行安全。由图4可以看出,系统降温过程其压比保持在5.0左右,其中28时后系统最大压比超过6.0,但此时压缩机排气温度仍低于高温保护温度120℃,压缩机运行工况得到大大改善。另外,在整个实验过程中压缩机润滑油油位液面稳定,无明显波动。

3.3 气液分离器性能

图5给出了气液分离器进出口混合工质的温度变化曲线。系统初始运行时,由于气液分离器回流管节流阀是关闭的,加之设备本身有一定的热容,因此其出口温度反而低于入口温度;自4时起,回流管节流阀稍微打开,液相沉积混合工质膨胀降温,此时可回收利用一部分冷量。随着节流阀开度不断调整,气液分离器出口混合工质的温度明显低于其入口温度。实验过程中,气液分离器混合工质分离液可再冷气相混合工质3.0—7.0℃左右,最大可回收冷量约1.10 kW。系统降温过程中,透过分离器面板上所设视镜可观察:实验前期其内液面波动较大,但节流阀的节流效应稳定,其前后温度测点无异常,可推断即使混合工质液面不可见,其存液仍足以保证洗油和回冷要求。系统稳定工况时,混合制冷剂液面介于上下视镜之间,跟实验预期设计相符。

3.4 系统能效分析

实验中,通过控制混合工质调入量来研究不同浓度配比条件下系统的热力特性,实验结果见表1。从表中可以看出,Mix 1中高沸点组元相对较少,轻烃组分超过87%,因此系统整体处于较高压力水平,系统功耗较大,效率仅为7.24%。Mix 2适当增加高沸点组分含量,重烃组分所占比例由13%提高到17.8%,稳态时系统工作压力明显降低,同时压缩机功耗也大幅降低,系统效率得到很大提高,达到 8.85% 。

表3 不同配比混合工质系统稳态运行参数比较Table 3 Performances of steady state operating parameter with different mixtures

Mix 2工况下系统的有效冷量,即液化空气所得冷量约为711.3 W,依据实验状态参数核算所得系统制冷量为1 682.7 W,亦即系统有很大的能量损失,分析其原因有如下几点:

(1)系统自身制冷量有限,相对散热面积较大,特别是多股流换热器温差较大,加之保温效果不理想,漏热严重;

(2)液氮储罐自身热容较大,所得液化空气不断蒸发排空;对于本实验来讲,系统漏热是一个较大的损失。

4 结 论

设计了一种带能量回收功能的气液分离器,并建立了相应的低温气体液化系统实验台,对气液分离器的效果、系统整体的热力性能等进行了一系列实验研究,得到以下结论:

(1)系统整体降温平稳快速,加载压缩空气后,系统保持稳定运行,并可生产液化空气,系统最大效率为8.85%。

(2)采用独立设计的气液分离器,可有效解决油润滑压缩机驱动的制冷循环低温工况油堵问题,在实现混合制冷剂气液高效分离的同时还可以回收利用一部分冷量,大大提高了制冷系统的稳定性和可靠性。

(3)只有所遴选混合工质的组分配比合适以及实验调试方式适当时,系统才会顺利降至液氮温区,同时具有较高的热力效率。

1 王宗祥,公茂琼,刘加永,等.70K温区混合工质分凝分离循环节流制冷机实验研究[J].低温与超导,2003,31(2):4-7.

2 张绍志,王剑锋,张红线,等.具有精馏装置的自动复叠制冷循环[J].中国工程热物理学报,2001,22(2):25-27.

3 Alexeev A,Haberstroh Ch,Quack H.Mixed gas JT cryocooler with precooling stage[J].Cryocoolers 10,1999:475-479.

4 Boiarski M,Khatri A,Podtcherniaev O,et al.Modern trends in designing small-scale throttle-cycle coolers operating with mixed refrigerants[J].Cryocooler 11,2001:513-533.

5 刘建丽,公茂琼,吴剑峰.一种新型分凝分离式混合工质自复叠节流制冷机的实验研究[J].低温与超导,2001,29(2):6-11.

6 曹 丹,王 勤,陈光明.一种新型的自动复叠制冷循环研究[J].低温工程,2003(5):49-55.

7 Little W A.Self-cleaning low-temperature refrigeration system.US Patent 5,617,739,1997.

8 Little W A.Self-cleaning cryogenic refrigeration system.US Patent 5,724,832,1998.

9 Gong M Q,Wu J F,Luo E C,et al.Further development of the mixture refrigeration cycle with a dephlegmation separator[J].Cryocoolers 12,2003:603-608.

10 Wu J F,Gong M Q,et al.A new auto-cascade mixture refrigeration cycle with partial condensation and separation reflux exchanger and its preliminary experimental test[C].Proceedings of CEC,2001,47:887-892.