弹丸膛内运动过程中弹带塑性变形的宏观与微观机理研究

殷军辉,郑坚,倪新华,贾长治,崔凯波

(军械工程学院 火炮工程系,河北 石家庄050003)

火炮发射时膛内的高温高压环境,使铜质弹带承受了高强度冲击载荷与高速摩擦,因而弹带在膛内运动期间发生的复杂塑性变形可视为一种特殊的热加工过程。虽然目前国内外在铜及其合金等金属加工方面的研究更为深入,但主要集中于低速挤压时的塑性变形、微观组织演变等问题[1-2],并以提高塑性为首要目标,而在金属材料及冶金研究的相关领域中,又大多以恒温、常压、静载荷或渐加载荷为前提[3-4],对于弹带挤进时的这种高温瞬态形变的内在机理尚缺乏比较充分的认识,这方面成果并不多见。研究表明[5],静载荷与冲击载荷对金属材料的物理形态及内部结构的影响差异很大,再加上高温与高速摩擦等复杂因素造成的某些不易预见的影响,导致铜及其合金在这种特殊工况下的塑性变形与工业生产中的金属加工过程存在本质区别,因而这方面的研究成果极为有限。近年来,宏观、细观及微观分析相结合已成为材料性能研究的重要技术手段[6],在很多领域的应用极为广泛,对于一些宏观力学无法找出规律更难以阐明原因的问题,更加凸显出细观与微观研究的重要意义。

本文结合铜质弹带在弹丸膛内运动过程中的受力变形特征,基于金属材料学理论研究弹带的硬度分布及组织演变规律,从细观及微观尺度上探索弹带产生宏观塑性变形的机理,并分析其中的内在联系,此项工作可以为研究弹带与膛线间的相互作用提供较为合理可靠的实验依据。

1 试验方法与仪器

选取目前弹丸上广泛使用的某型铜弹带作为研究对象,取样时采用电腐蚀线切割技术,以避免机械切割引起的弹带塑性变形干扰试验结果。经镶嵌、研磨、抛光、浸蚀,得到图1所示的弹带试样。

图1 制备好的某型弹带试样Fig.1 Specimen of bearing band

依次进行如下试验:采用HXS-1000 显微硬度计测量弹带表层区域的维氏硬度,载荷200 g,加载时间15 s;采用OLYMPUS-DP12 金相显微镜观察其显微结构并进行细观组织分析;用S-4800 型扫描电镜(SEM)观察弹带试样微观组织与形貌,加速电压10 kV.

2 弹带宏观力学性能的研究

塑性变形对弹带宏观力学性能的影响,主要体现在变形量相对较大的局部区域硬度、塑性均有所提高,因此将精度较高的维氏硬度作为衡量弹带各区域宏观力学性能的指标参数。

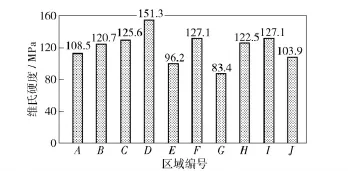

试验仪器采用HXS-1000 数字式显微硬度计,测试载荷200 g,加载时间15 s,依据文献[7]第1 部分:试验方法进行弹带硬度分布规律研究。依据图2中弹带试样不同区域显微组织的形貌特征,将试样划分为A~J 区域。按照以上硬度试验方法得到各区域的维氏硬度值如图3所示。

从试验结果来看,区域D 的硬度显著高于其他位置,B、C、F、H、I 区域的硬度次之,而A、J 区域内的硬度则明显变低,E、G 区硬度最小。

图2 弹带试样中的层状结构与典型区域划分Fig.2 Different layers and regions of specimen

图3 弹带试样中各典型区域的维氏硬度Fig.3 Vickers hardness in typical regions of specimen

3 弹带微观组织形成机理研究

3.1 金相分析

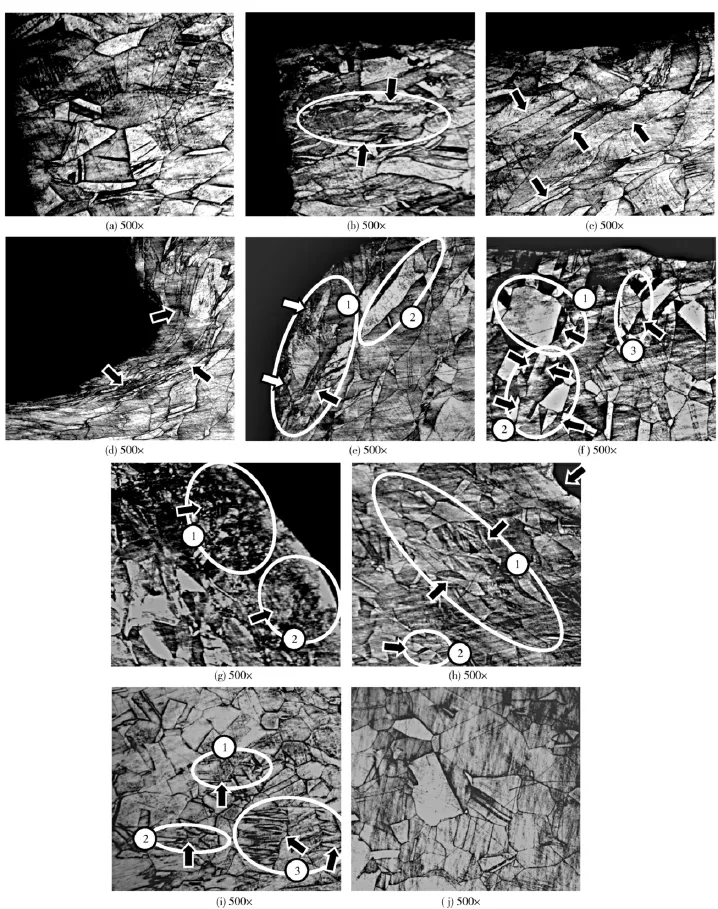

观察结果显示,不同位置的组织形貌由于所受膛内载荷不同而存在差异,弹带剖面呈现出较为明显的层状特征,部分区域混杂有多种类型的组织,比较典型的有纤维组织、条状晶粒、较大尺寸等轴晶粒以及细小等轴晶粒。选取图2中A~J 各区域的典型图像分别列于图4(a)~(j).

图4 弹带试样的金相显微图像Fig.4 Microscopy images of specimen

金相显微图4(a)~(d)分别显示图2中的A~D 区域(深黑色部分为镶嵌材料),其中A 区内大部分晶粒呈等轴状且尺寸较为均匀,说明该区域几乎没有因外界载荷作用而发生塑性变形;B 区内晶粒多呈条状,晶粒走向基本平行于正上方的弹带凹陷部边缘,为阳线挤压所致;C 区内的晶粒外形为粗大长条状,晶粒走向大体一致并与上方边缘平行,同样是阳线挤压造成的;D 区内的晶粒则沿拐角处的外部轮廓而呈现十分明显的流线形,外层的狭长纤维组织与内侧的条状晶粒均为阳线及导转侧挤压而成。

图4(e)取自E 区,其晶粒走向与C 区和D 区相连续,仍然保持着与外部轮廓平行的趋势,其中弹带表层即图4(e)左侧边缘在冲击载荷作用下因变形程度大而依次出现细小晶粒(椭圆①内白色箭头所指)和纤维组织(椭圆①内黑色箭头所指),晶粒尺寸由外至内逐渐增大而演化为较大的条状晶粒(如图4(e)椭圆②内)。

图4(f)取自F 区,总体上该区域内的晶粒尺寸比试样中央的等轴晶小得多,且个别大晶粒(如图4(f)椭圆①内箭头所示)与细小晶粒混杂(即形成混晶)。下方很多沿弹带径向(与膛线导转侧基本平行)的条状晶粒(如图4(f)中椭圆②、③内箭头所示)说明,对于该型弹带而言,凸起部受膛线导转侧的切向挤压力略大于阴线施加的径向载荷。

图4(g)对应G 区,弹带外部轮廓处存在大量细小晶粒,后经SEM 分析证实为再结晶组织,其形成机理为:该区域位于弹带凸缘至侧壁的拐角处,在挤进后的膛内运动过程中,弹带受膛线导转侧与阴线交界部位的剧烈摩擦而迅速升温,从并导致局部再结晶。

图4(h)显示区域H,晶粒沿外轮廓(图像右上方箭头所指)方向延伸为条状(椭圆①内晶粒),由于该区域受膛线导转侧与阳线交界处的较大挤压载荷,个别晶粒破碎现象严重(椭圆②内)。

图4(i)显示的I 区为弹带内层与弹体连接处,晶粒由大到小过渡明显,图像上端因接近试样中部而在形貌上体现为等轴晶,下端晶粒被显著拉伸而形成纤维组织,同时晶粒内部在同一方向出现滑移带。

图4(j)显示J 区,以尺寸较大的等轴晶为主,与文献[8]中退火纯铜的金相图基本一致,说明弹带内部区域在挤进过程中未发生大尺度塑性变形。

3.2 条状晶粒的SEM 分析

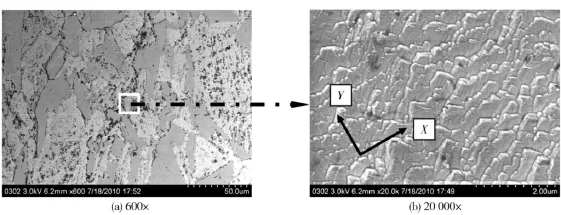

图5(a)为弹带试样中的条状晶粒放大600 倍的结构,其中多数晶粒呈现条状,但从观察结果看晶粒变形并不十分明显。若将其白色方框内区域放大至20 000 倍,则可以发现条状晶粒实际上被大量亚晶界分隔为尺寸极为细小的亚晶粒,而且这些亚晶界中的位错聚集形成了走向基本一致但并不连续的位错带(沿图5(b)中X 轴指向,大体与挤压载荷的方向相同)。产生这一现象的细观机理在于:瞬时挤压载荷作用下的弹带外层组织发生约15%~20%的塑性变形(沿图5(b)中Y 轴方向拉伸),同时伴随以趋于受力方向的晶面转动,使原为任意位向的各晶粒逐渐调整取向而彼此趋于一致,这种择优取向的效应使弹带外层组织体现出十分明显的晶体异向性特征[9],在宏观力学指标上表现为该区域的材料硬度显著提高,这一点与维氏硬度分析结果相吻合。

图5 弹带试样外层条状晶粒的SEM 图像(由细观至微观)Fig.5 SEM images of long trip grains in outer layer of specimen

3.3 细小晶粒与纤维组织分析

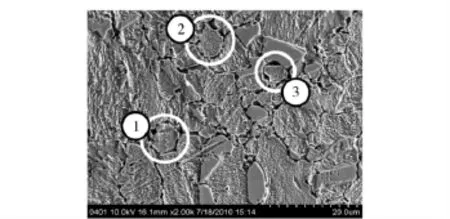

图6为弹带试样放大2 000 倍后的最外层细小晶粒,SEM 图像表明该区域内形成了大量尺寸比较均匀的等轴晶(如区域①、②、③内),这说明弹带在膛线冲击载荷作用下发生剧烈塑性变形所形成的纤维组织,已经在高速摩擦作用下急剧升温而发生了表层再结晶,且部分晶粒略有长大。

与工业生产中金属热处理时的再结晶相比,弹带表层再结晶极为特殊,首先由于挤进时的高强度冲击载荷瞬间赋予弹带表层金属极大的塑性变形量,然后在膛内高速运动时由于剧烈摩擦作用和火药气体的热传递,表层温度迅速升高并超过再结晶温度,导致挤进形变时储存的大量自由能几乎瞬间释放,点阵缺陷得以减少甚至消除,最终在出膛后冷却为无畸变的新晶粒。

图6 弹带挤进后再结晶组织的SEM 图像Fig.6 SEM image of recrystallization structure on surface of bearing band after extrusion

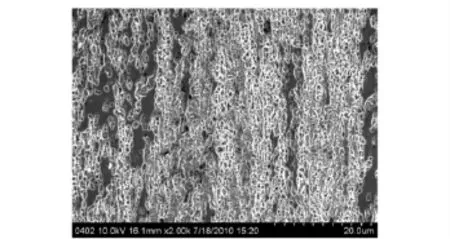

图7为试样外层纤维组织的微观形貌,从中可以观察到由浸蚀坑相接而成的链状结构,由此可估计该区域纤维组织的塑性变形量应为60%左右,同时也进一步证实弹带内部各区域的形貌差异显著。

图7 弹带挤进后外层纤维组织的SEM 图像Fig.7 SEM image of fibrous tissue in outer layer of bearing band after extrusion

4 弹带膛内塑性变形机理分析

根据弹带细观与微观组织分析结论,膛内运动结束后的弹带可大致划分成表层细小晶粒区、外层纤维组织区、中间层条状晶粒区和内层等轴晶粒区四个区域。参照前面的分析,推断弹带在弹丸膛内运动过程各阶段中的塑性变形机理为:

1)弹带挤进初期,温度略有升高但基本保持常温,可视为逐层发生剪切与挤压效应的冷塑性变形过程,强度和硬度均显著提高即产生加工硬化现象。随着挤进的深入,弹带径向的过盈部分被膛线剪切而推挤到弹带后方或粘附在膛壁上,与阳线相对的多余材料被膛线剪切后,一部分被推挤到弹带后方,另一部分随接触面增大而逐渐挤入阴线并形成弹带侧壁表层的纤维组织。

2)弹带挤进后期,弹后空间火药燃烧产生的高温不断向坡膛和弹丸传递,再加上弹带变形量较大且与膛线的摩擦十分剧烈,因而弹带表层升温很快,在挤进完成后迅速超过其再结晶温度(紫铜仅为200 ℃~280 ℃,黄铜略高),弹带最外层的部分纤维组织历经回复、再结晶过程而演变为细晶组织(弹带表层出现的细小晶粒使这一推断得到证实)。由于塑性变形所引起的弹带表层硬化随弹带变形立即产生,而再结晶过程则需要持续一段时间才能完成,所以整个弹带挤进过程中发生的表层硬化,并不能被其后的再结晶过程完全消除,最终形成细小晶粒区域内侧仍留有较厚的纤维组织即加工硬化层这一特殊结构,观察证实此结构是存在的。

3)弹丸在直膛段的运动过程中,因火药燃烧及剧烈摩擦而使弹带表层承受了近千摄氏度的持续高温。受技术条件所限,目前对于火炮射击完成瞬间的膛壁温度尚无十分精确可靠的结论,但大量理论分析[10]与测试结果[11]仍然可以表明,峰值温度至少应为1 000 ℃,因而弹带表面极有可能在挤进完成后就已经远远超过200 ℃~280 ℃的再结晶温度,这将导致弹带表层在进一步塑性变形的同时发生动态再结晶,从而使挤进初期形成的部分纤维组织因获得近乎稳定的流变应力而发生热软化甚至局部熔化。高滑动速度下固体摩擦磨损的研究结果[12]表明,高速摩擦的金属表面温度可达到材料熔点,在接触区产生很薄的熔化金属润滑膜[13],使弹带与膛壁间的摩擦略有缓解,这种由热软化金属组织与高硬度纤维组织形成的“软—硬”结构类似于减磨铸铁,前者表面利于润滑,后者则主要承受外界载荷,此特殊结构可以在一定程度上抑制塑性变形向弹带内层的进一步延伸。

5 结论

通过弹带硬度分布及组织演变规律的研究,从细观与微观尺度上分析其宏观塑性变形机理,试验与理论分析所得结论可归纳为:

1)细观与微观组织分析结果表明,弹带剖面体现出较为明显的层状特征,其形貌由外层向内层依次呈现细小等轴晶、纤维组织、条状晶粒以及大尺寸等轴晶。对比各区域硬度,以纤维组织最高,而表层局部区域的细小等轴晶最低。

2)对于该型弹带,凸起部受膛线导转侧的切向挤压力略大于阴线施加的径向载荷。弹带凸缘至侧壁的拐角处出现小尺寸等轴晶,经SEM 分析证实为再结晶组织,应为剧烈摩擦作用下迅速升温所致。

3)弹带挤进初期,变形量大但温度较低,塑性变形过程应视为冷加工。随着摩擦加剧及膛内急速升温,弹带表层发生再结晶,与膛线紧密接触的局部温度峰值接近熔点,产生的金属润滑膜使弹带与膛壁间的摩擦略有缓解,此特殊结构对于塑性变形向弹带内层的延伸起到一定抑制作用。

以上结论,有助于研究弹带与膛线间相互作用、弹丸膛内运动过程等多年来的难点问题,并可以为内弹道机理分析提供一定实验依据。

References)

[1] 运新兵,宋宝韫,陈莉.连续等径角挤压制备超细晶铜[J].中国有色金属学报,2006,16(9):1563-1569.YUN Xin-bing,SONG Bao-yun,CHEN Li.Ultra-fine grain copper prepared by continuous equal channel angular press[J].The Chinese Journal of Nonferrous Metal,2006,16(9):1563-1569.(in Chinese)

[2] 丁雨田,斯志军,周怀存,等.等径角挤压对纯铜组织与性能的影响[J].兰州理工大学学报,2007,33(6):10-12.DING Yu-tian,SI Zhi-jun,ZHOU Huai-cun,et al.Effect of equal channel angular pressing on microstructure and properties of pure copper[J].Journal of Lanzhou University of Technology,2007,33(6):10-12.(in Chinese)

[3] Rodak K,Radwański K.Structural stability of Cu processed by severe plastic deformation method[J].Solid State Phenomena,2010,163:114-117.

[4] Popov V V,Stolbovkiy A V,Popova E N,et al.Structure and thermal stability of Cu after severe plastic deformation[J].Defect and Diffusion Forum,2010,297-301:1312-1321.

[5] 肖攀.高速冲击挤进问题的动力学建模与瞬态有限元分析[D].南京:南京理工大学,2002.XIAO Pan.Dynamics modeling and transient FEA analysis of high speed impact and extrusion problem[D].Nanjing:Nanjing University of Science and Technology,2002.(in Chinese)

[6] 李建军.铸造镁合金弹塑性变形的多尺度模型研究[D].重庆:重庆大学,2006 LI Jian-jun.Studying inmulti-scales model of elastoplastic deformation for casting magnesium alloy[D].Chongqing:Chongqing University,2006.(in Chinese)

[7] 全国钢标准化技术委员会.GB/T 4340.1—2009,金属材料维氏硬度试验第1 部分:试验方法[S].北京:中国国家标准化管理委员会,2010 National Technical Committee on Iron and Steel of Standardization Administration of China.GB/T 4340.1—2009,Metallic materials-Vickers hardness test Part 1:Test method[S].Beijing:Standardization Administration of the People’s Republic of China,2010.(in Chinese)

[8] 洛阳铜加工厂中心试验室金相组.铜及铜合金金相图谱[M].北京:冶金工业出版社,1983 Metallographical Group of Central Laboratory in Luoyang Copper Processing Plant.Collection of metallographs on copper and copper alloy[M].Beijing:Metallurgical Industry Press,1983.(in Chinese)

[9] Kato K,Hamatani D,Matsuda K.HRTEM observation of α-Phase in Cu-Zn alloy annealed at lower temperature[J].Advanced Materials Research,2007,26-28:1279-1282.

[10] 陈桂东,周彦煌.自行火炮身管温度响应试验及数值模拟[J].弹道学报,2003,15(3):24-28.CHEN Gui-dong,ZHOU Yan-huang.Simulated and experimental in-wall temperatures for 155 mm gun[J].Journal of Ballistic,2003,15(3):24-28.(in Chinese)

[11] 郭锥.基于单片机的膛壁温度报警系统设计[D].南京:南京理工大学,2006.GUO Zhui.Design of inside-wall temperature alarming system based on single chip computer[D].Nanjing:Nanjing University of Science and Technology,2006.(in Chinese)

[12] 温诗铸,黄平.摩擦学原理[M].第3 版.北京:清华大学出版社,2008 WEN Shi-zhu,HUANG Ping.Principles of tribology[M].3rd ed.Beijing:Tsinghua University Press,2008.(in Chinese)

[13] 彭志国,周彦煌,齐丽婷.火炮内膛涂油弹炮接触熔化热流体模型与分析[J].南京理工大学学报:自然科学版,2008,32(1):13-17.PENG Zhi-guo,ZHOU Yan-huang,QI Li-ting.Model and analysis of melt-lubrication between band and tube with oil on gun internal surface[J].Journal of Nanjing University of Science and Technology:Natural Science,2008,32(1):13-17.(in Chinese)