基于iSIGHT平台的车辆动力传动系统联轴器刚度优化研究

刘辉,蔡仲昌,曹华夏,项昌乐

(北京理工大学 机械与车辆学院 车辆传动国家重点实验室,北京100081)

0 引言

扭转振动是车辆动力传动系统普遍存在的一种重要振动形式,其将导致各部件在发动机波动转矩下产生附加振动转矩和应力,甚至对部件强度安全和系统工作品质造成严重影响。目前针对发动机曲轴系统减振器的优化研究比较完善[1-3],而对车辆动力传动系统联轴器的匹配需要以整个系统的扭振特性分析为基础,系统集成优化的研究则较少[4-7]。传统的扭振匹配计算要对多组不同参数配置的动力传动系统进行分析,联轴器刚度等关键参数只能凭经验取值,计算量大,如果计算结果不满足设计要求,设计参数需要重新取值进行分析,造成大量重复性工作。iSIGHT 软件是由Engineous Software 公司推出的一个集工业优化设计和自动化分析计算于一体的多学科优化软件。它将数字技术、推理技术和设计探索技术有效融合,集成各种仿真代码并提供设计智能支持,对多个设计可选方案进行评估和研究,同时能够与Matlab 等计算软件实现无缝连接,从而大大缩短产品的设计周期。

本文通过iSIGHT 优化平台集成用Matlab 自编的动力传动系统扭振分析程序PTVA(Powertrain Torsional Vibration Analysis),以弹性联轴器刚度为设计变量,以各部件的扭振幅值、附加扭振应力不超出许用值为约束条件,以多个轴段的附加扭振应力的加权和最小化为优化目标,实现了联轴器刚度的合理匹配,减低了车辆动力传动系统的扭振响应。

1 动力传动系统强迫振动分析模型

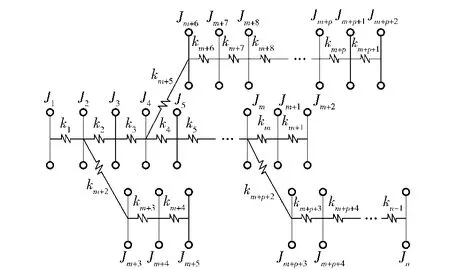

本文采用集中参数法对车辆动力传动系统进行多自由度离散化分析,以发动机波动转矩为激励,建立系统强迫振动模型[8-9]。

车辆动力传动系统扭振动力学模型如图1所示。图中n 为集中质量个数,也就是系统自由度个数,Ji为各集中质量点的惯量(i =1,2,…,m,…,p,…,n),kl(l =1,2,…,n-1)为各轴段扭转刚度,阻尼的位置和表示方法与刚度相同,在此不再赘述。

图1 动力传动系统扭振动力学模型Fig.1 Torsional vibration dynamic model of powertrain

动力传动系统强迫振动n 自由度集中参数模型的动力学方程为

式中:J、K 和C 分别为n ×n 阶的系统惯量矩阵、刚度矩阵和阻尼矩阵;θ、θ·和θ··分别为n 维的系统扭振角位移、角速度和角加速度列向量;M 为系统激励转矩列向量。

本文采用系统矩阵法求解强迫振动响应,详见参考文献[8-9].

2 优化数学模型建立

2.1 设计变量

一般说来,设计变量越少,优化越简单,要选择对设计质量有显著影响且能直接控制的独立参数作为设计变量。在车辆传动系统中,直接从工程经验出发和在对系统灵敏度进行分析后都不难发现,合适的联轴器能起到很好的隔振作用,减低传动系统的振动,而且选择灵活,匹配成本低,因此联轴器刚度符合作为设计变量的要求[5,10-11]。本文选取联轴器刚度作为设计变量,根据工程强度设计条件限制,其取值范围为(0.01~0.1)×106Nm/rad.

2.2 约束条件

为使传动系统正常工作,要求各部件扭振角位移和各轴段附加扭振应力都小于各自许用值,即

式中:θh、θ*h分别为各部件的扭振角位移及其许用值,、分别为各轴段的附加扭振应力及其许用值。

2.3 目标函数

对动力传动系统进行优化时,不仅要把某些部件的振幅及应力控制在许用范围内,还要尽量减小它们,以防止部件疲劳寿命降低,甚至发生破坏。本文中的轴段附加扭振应力是发动机多频激励中各个子频率引起的轴段附加扭振应力的矢量和。轴段附加扭振应力的综合幅值有利于从系统共振与否以及是否超出持续扭振许用应力的角度描述轴段疲劳强度。因此优化目标函数为各轴段附加扭振应力最小。

多目标优化问题通常不可能存在使每一个目标都同时达到最优的完全最优解,这些目标往往是相互矛盾的。因此,多目标优化问题一般都转化为单目标优化问题求解,本文采用线性加权法进行优化,其根据不同目标的重要性对各个目标进行加权量化,从而求得一个对每一个目标来说都相对最优的有效解。

由多目标函数构成的综合目标函数所对应的约束最优化问题为

式中:X 为设计变量;q 为分目标函数的个数;f(X)为综合目标函数;fq(X)为各分目标函数,取为各轴段附加扭振应力;G(X)为n +l 个不等式约束条件;Sq为权因子,根据各轴段的重要性和危险程度而取不同值,通常有∑Sq=1.在本文中加权因子的大小是根据轴段附加扭振应力的大小来选择的。轴段附加扭振应力越大,其危险程度越高,加权因子也越大。通过扭振响应分析,选择系统中6 个较大的轴段附加扭振应力作为分目标函数,其中有1 个超出许用值,权因子为25%,其余权因子皆为15%.

3 集成优化的实现与分析

3.1 优化算法分析和优化流程设计

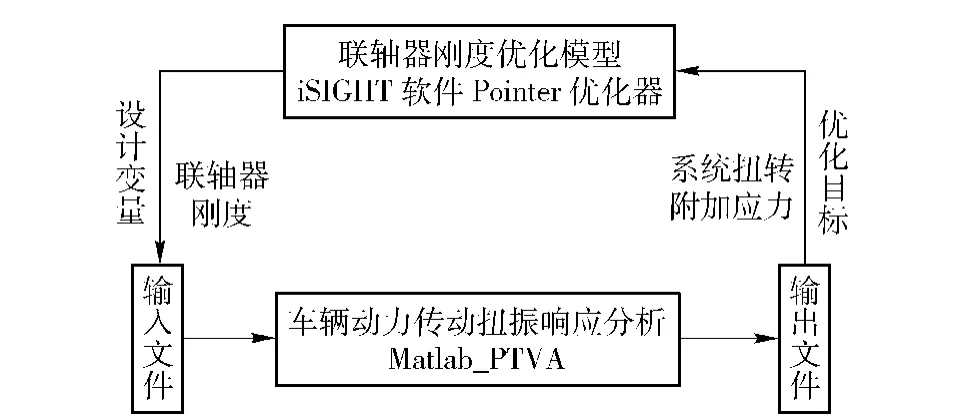

iSIGHT 引入了Pointer 全能优化器。Pointer 优化器包含了线性规划法、序列二次规划法、单纯型法、遗传算法四种优化方法。它能自动控制迭代过程中优化算法的选择,在短时间内找到一个较好的全局解并且能够积累同一类问题的求解经验,减少优化时间。本文采用Pointer 优化器进行优化,其内部控制策略如图2所示。

图2 Pointer 优化器内部控制策略Fig.2 Control strategy in Pointer optimizer

用Matlab 自编的动力传动系统扭振分析程序PTVA 在每一步优化迭代的过程中计算系统的强迫振动响应,为iSIGHT 优化程序中约束条件的判断和目标函数的计算提供依据。通过规划控制流程,对Matlab 程序进行监控,自动对输入、输出文件进行编辑和读取,实现iSIGHT 和Matlab 的无缝连接,大大提高了计算效率,节省了优化时间。系统优化流程如图3所示。系统优化集成和参数传递过程示意图如图4所示。

3.2 优化结果分析

优化前联轴器的刚度为65 kNm/rad,Pointer 全能优化器在第21 次迭代后收敛于最优值22.37 kNm/rad.联轴器刚度在优化迭代过程中的变化曲线如图5所示。

图3 系统优化流程图Fig.3 Optimize flow chart of response of torsional vibration

图4 优化集成与内部参数传递过程示意图Fig.4 Sketch map of optimization integration and process of transfer parameters

图5 联轴器刚度迭代过程变化趋势Fig.5 Change current of stiffness of coupling during optimization

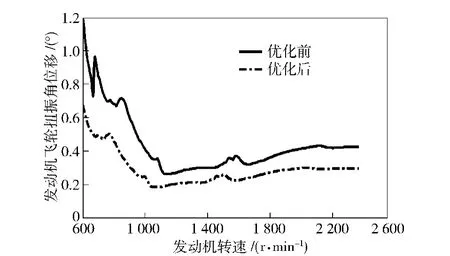

取优化前后的联轴器刚度对动力传动系统进行扭振分析和对比,发动机飞轮和变速箱输入端的振幅优化前后结果如图6和图7所示。由图可知,扭振振幅显著下降,飞轮端振幅降低48%,变速箱输入端振幅降低52%.优化后,两处的振幅曲线的形状基本未发生改变,均以1/2 谐次振动为主,共振转速从925 r/min 移至830 r/min,通过优化联轴器刚度实现了减振和移频。

图6 优化前后发动机飞轮处振幅曲线Fig.6 Comparison of vibration amplitude of flywheel before and after optimize

图7 优化前后变速箱输入端处振幅曲线Fig.7 Comparison of vibration amplitude of gear box’s drive end before and after optimize

系统附加扭振应力最大的轴段为第11 轴段,其优化前后结果如图8所示。优化前附加扭振应力最大值超出了持续扭振许用应力曲线,优化后附加扭振应力显著减小,从165 MPa 降到73 MPa,降幅为56%.优化后附加扭振应力满足持续和瞬时许用应力的要求。

4 结论

本文从整个动力传动系统的扭转振动特性出发,以弹性联轴器刚度为设计变量,以系统振动响应最小为目标函数进行了多目标集成优化,主要研究结论如下:

1)在自编扭振响应分析程序基础上,建立了适用于车辆动力传动系统的优化模型和优化流程,实现了发动机与传动系统的合理匹配,减低了系统振动;

图8 优化前后第11 轴段附加扭振应力曲线Fig.8 Comparison of maximal additional vibration stress of 11th transmission shaft before and after optimize

2)针对某型车辆实现了联轴器刚度优化,降低了系统动态响应。通过优化弹性联轴器刚度实现了移频,优化后系统扭振振幅显著下降,将附加扭振应力控制在持续和瞬时许用应力范围之内;

3)通过iSIGHT 优化平台集成PTVA 扭振分析程序,形成了一个快速有效的优化系统,对今后车辆动力传动系统弹性联轴器的刚度设计和系统减振具有指导意义。

References)

[1] 吴慧斌,高世伦,王兴光,等.6110/125Z 柴油机轴系扭振与减振研究[J].内燃机工程,2003,24(6):56-58.WU Hui-bin,GAO Shi-lun,WANG Xing-guang,et al.Research on torsional vibration and damping of crankshaft system of 6110/125Z diesel engine[J].Chinese Internal Combustion Engine Engineering,2003,24(6):56-58.(in Chinese)

[2] 柴国英,黄树和,岳文忠,等.基于灵敏度分析的曲轴扭振减振器优化设计[J].农业工程学报,2009,25(5):105-108.CHAI Guo-ying,HUANG Shu-he,YUE Wen-zhong,et al.Optimal design for torsional vibration damper based on sensitivity analysis[J].Transactions of the Chinese Society of Agricultural Engineering,2009,25(5):105-108.(in Chinese)

[3] 李松和,俞小莉,周迅,等.斯太尔WD615 系列柴油发动机扭振测量与分析[J].内燃机工程,2006,27(2):78-80.LI Song-he,YU Xiao-li,ZHOU Xun,et al.Measurement and analysis of torsional vibration of syster WD615Series diesel engines[J].Chinese Internal Combustion Engine Engineering,2006,27(2):77-80.(in Chinese)

[4] 王登峰,宋继强,刘波.汽车双质量飞轮扭振减振器性能仿真分析与匹配[J].中国机械工程,2010,21(9):1128-1133.WANG Deng-feng,SONG Ji-qiang,LIU Bo.Simulation analysis and matching optimization of automotive dual Mass flywheel performance[J].China Mechanical Engineering,2010,21(9):1128-1133.(in Chinese)

[5] 魏来生,赵春霞,张洪彦.某4 ×4 车动力传动系统扭振计算与试验[J].机械设计,2010,27(6):56-59.WEI Lai-sheng,ZHAO Chun-xia,ZHANG Hong-yan.Torsional vibration calculation and test on power transmission system of certain 4 ×4 vehicle[J].Journal of Machine Design,2010,27(6):56-59.(in Chinese)

[6] 张帆.Geislinger 联轴器扭振研究[J].机械设计与制造,2009,9(1):127-129.ZHANG Fan.Study of torsional vibration for geislinger coupling[J].Machinery Design and Manufacture,2009,9(1):127-129.(in Chinese)

[7] 李伟,史文库,龙岩,等.DMF-CS 型扭振减振器刚度匹配设计[J].吉林大学学报(工学版),2009,39(增刊1):62-67.LI Wei,SHI Wen-ku,LONG Yan,et al.Match and design of torsional stiffness of the DMF-CS torsional damper[J].Journal of Jilin University:Engineering and Technology Edition,2009,39(Sup.1):62-67.(in Chinese)

[8] 刘辉,项昌乐,郑慕侨.履带车辆动力传动系复杂轴系扭振计算研究[J].北京理工大学学报,2002,22(6):699-703.LIU Hui,XIANG Chang-le,ZHENG Mu-qiao.Torsional vibration on the complex shaft system of a vehicular powertrain[J].Journal of Beijing Institute of Technology,2002,22(6):699-703.(in Chinese)

[9] 刘辉,项昌乐,郑慕侨.车辆动力传动系通用扭振模型的研究[J].中国机械工程,2003,14(15):1282-1284.LIU Hui,XIANG Chang-le,ZHENG Mu-qiao.Study on torsional vibration model of the powertrain of vehicle[J].China Mechanical Engineering,2003,14(15):1282-1284.(in Chinese)

[10] 刘辉,项昌乐,郑慕侨.车辆动力传动系固有特性灵敏度分析及动力学修改[J].汽车工程,2003,25(6):591-594.LIU Hui,XIANG Chang-le,ZHENG Mu-qiao.Sensitivity analysis and dynamic modification of natural characteristic in vehicle powertrain[J].Automotive Engineering,2003,25(6):591-594.(in Chinese)

[11] 刘辉,项昌乐.弹性联轴器对动力传动系统扭振特性影响研究[J].机械强度,2009,31(3):349-354.LIU Hui,XIANG Chang-le.Torsional vibration characteristic of powertrain equipped with different elastic couplings[J].Journal of Mechanical Strength,2009,31(3):349-354.(in Chinese)