冷等静压成型压力对反应烧结氮化硅陶瓷性能的影响

邓娟利 范尚武 成来飞 张立同

(1.长安大学材料学院,陕西西安710064;2.西北工业大学超高温结构复合材料重点实验室,陕西西安710072)

0 引言

氮化硅陶瓷具有优良的抗氧化性,良好的热、化学稳定性,高的强度和硬度以及自润滑性,广泛地用作耐高温、耐腐耐磨零部件、高速切削刀具、雷达天线罩等[1,2],其应用领域涉及到机械、化工、电子、军工等行业。尤其是氮化硅陶瓷有很好的抗热震性和化学稳定性,对多种有色金属熔融体(特别是Al液)不润湿,氮化硅常用作有色金属熔炼中的热电偶保护套管、加热套管、熔炼槽等[3]。

一般陶瓷烧结是借助粉末表面能推动坯体内的物质迁移,填充孔隙,排除气孔,使坯体收缩致密而实现。反应烧结氮化硅(RBSN)的烧结则是通过(1)式反应合成氮化硅,同时反应生成的氮化硅超细粉末以表面扩散机理形成反应烧结体。在硅、氮反应合成过程中有22%摩尔体积增加,增加的这部分体积填补坯体内原来硅粉颗粒间的间隙,烧结后的产品尺寸与坯体尺寸基本相同[4-6]。RBSN烧结前后尺寸基本不变,坯体经预氮化,然后进行机械加工,最后进行氮化烧结可精确制造形状复杂的产品,不需昂贵的机械加工,可降低复杂氮化硅陶瓷构件的制造难度和生产成本。冷等静压成型的坯体强度大、密度高而均匀,可以成型长径比大、形状复杂的零件,尤其可以实现坯体近、净尺寸成型,在改善产品性能,减少原料消耗,降低成本等方面,都具有引人注目的优点[5,7-9]。

冷等静压成型结合反应烧结工艺可改善RBSN性能,降低氮化硅陶瓷的生产成本。本文主要研究冷等静压成型压力对RBSN性能的影响。

1 实验

(1)粉料准备

将粒度≤0.044 mm的Si粉和浓度为5wt%的聚乙烯醇(PVA)水溶液以85∶15的质量比混匀,过20目筛造粒。控制残余含水量在0.5~1wt%内。

(2)振动装料

将准备的粉料填入橡胶模具(橡胶模具内径尺寸为50mm,高为150mm)置于振动平台上,设置振动频率为29Hz,振动时间为110s。

表1 成型压力参数表Tab.1 Forming pressure

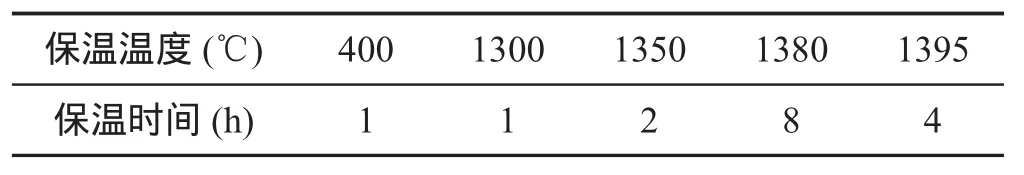

表2 烧结工艺参数表Tab.2 Sintering parameters

表3 不同成型压力的坯体烧结后的性能Tab.3 Performance of sintered RBSN samples prepared under different forming pressure

(3)坯体成型

采用冷等静压进行坯体成型,所用设备为川西机械厂生产的LDJ-200\100-300型冷等静压机。成型时,成型压力参数如表1所示,其它成型参数不变。

(4)陶瓷烧结

烧结时升温速度为5℃/min,烧结工艺参数如表2所示。

(5)密度和开气孔率测试

采用阿基米德排水法测量试样的体积密度和开气孔率,所用设备为METTLER TOLEDO,AG204型精度为0.0001g的电子分析天平。

(6)强度测试

采用三点弯曲法测试陶瓷的抗弯强度,所用设备为电子万能实验机(SANS CMT4304)。其中弯曲强度由公式(2)计算:

式中σ为弯曲强度/MPa;P为最大载荷/N;L为跨距/mm;h为试样厚度/mm;b为试样宽度/mm。

(7)试样显微结构分析

采用扫描电子显微镜观察试样的显微结构,所用设备为日本日立公司生产的S-4700型扫描电子显微镜。

2 结果与讨论

不同成型压力的坯体烧结前后性能数据如表3所示。

(1)成型压力对反应烧结增重率的影响

成型压力与反应烧结增重率的关系如图1所示。由图1可以看出,成型压力从100MPa增加到300MPa,坯体密度逐渐升高,而反应烧结增重率逐渐下降,从60.25%降到47.31%,由(2)式计算可知残余硅含量从10%增加到29%。

反应烧结的氮化过程主要有以下三个途径[10-15]。第一个途径,N2通过坯体的开气孔进入坯体内部,首先N2在硅颗粒表面反应生成Si3N4,在硅颗粒表面形成一多孔Si3N4壳。然后部分N2吸附在颗粒表面,分解成N原子,N原子溶入气-固相界中,N原子通过扩散从Si3N4壳外到达Si3N4/Si的界面,同时N2通过Si3N4壳的孔隙扩散到Si3N4/Si的界面。在Si3N4/Si的界面上N原子与硅反应生成Si3N4。第二个途径是芯部的硅从Si3N4/Si的界面扩散到Si3N4壳外,与N原子在Si3N4壳外反应生成Si3N4。第三个途径是Si3N4/Si的界面上的硅形成硅蒸气,硅蒸气从Si3N4壳中的气孔扩散到颗粒表面与N2反应生成Si3N4。

随着成型压力的增加,坯体密度增加,随着坯体密度的增加,坯体致密度增加,气孔率就会减少;而且氮化反应时,氮化产物会有约22%的体积膨胀,增加的这部分体积用来填补坯体内原来硅粉颗粒间的间隙,所以随着氮化体积膨胀,内部气孔率更小,氮气和硅蒸汽的扩散通道更少,扩散更困难,导致氮化反应更困难,氮化产物中残留硅含量逐渐增大,表明硅粉素坯密度高低对氮化反应有显著的影响。即就是随成型压力的增加,坯体密度增加,氮化产物中残留硅含量增加,反应烧结增重率减少。

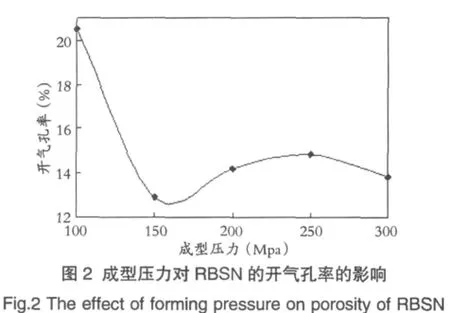

(2)成型压力对反应烧结氮化硅开气孔率的影响

成型压力对RBSN开气孔率的影响如图2所示。由图2可以看出,成型压力从100MPa增加到300MPa,RBSN开气孔率随着坯体成型压力的增大而减小,开气孔率从20.50%降到13.81%。这是因为氮化反应过程中大约有22%摩尔体积增加,增加的体积用来填补坯体内原来硅粉颗粒间的间隙,坯体越致密,反应烧结后,气孔率越小。随着成型压力的增大,坯体越致密,因此随着成型压力的增大,反应烧结氮化硅开气孔率越小。

(3)成型压力对RBSN密度和强度的影响

成型压力对RBSN的密度和强度的影响如图3所示。由图3可以看出,成型压力小于等于200MPa时,RBSN的密度和强度随成型压力的增大而增大。成型压力大于200MPa时,RBSN的密度随成型压力的增大而减小;强度随坯体成型压力的增大变化不大,变化幅度约为5%。在200MPa时,RBSN的密度达到最大值2.52g/cm3。

压力从100MPa增加到200MPa时坯体密度增大幅度约为11%,而氮化增重率减小幅度约为8%,因此成型压力小于等于200MPa时,RBSN的密度随成型压力的增大而增大。当成型压力大于200MPa时,随成型压力的增大,坯体致密度增大,RBSN中残余硅增多,导致RBSN密度下降。

由于气孔的存在会明显地降低载荷作用横截面积,同时也是应力集中的发生区,所以气孔会严重降低材料的强度。成型压力小于等于200MPa时,随着成型压力的增大,RBSN的气孔率有所下降,虽然残余硅会增加,但残余硅会产生自烧结,不会降低RBSN的致密性。因此成型压力小于等于200MPa时,RBSN强度随坯体成型压力的增大而增大。当成型压力大于200MPa时,随成型压力的增大,RBSN的气孔率变化不大,变化幅度约为0.7%,因此强度随坯体成型压力的增大变化不大。

(4)RBSN显微结构分析

对烧结后试样进行形貌分析,典型微结构照片如图4所示。由图4可以看出,烧结后有部分晶须状α-Si3N4生成,同时有部分柱状β-Si3N4生成,而且还有部分烧结硅大晶粒存在。

徐功骅等[16]对由超细Si3N4粉生成晶须的机理进行了研究。由超细粉生长成晶须的过程是气-固过程。超细粉在某一温度下,有一蒸气压。温度越高,蒸气压越大,由于系统中的热力学起伏,使系统中出现了局部区域的不均一性,超细粉在“热区”蒸发,在“冷区”结晶,也就是说,在“冷区”的蒸气压已成为过饱和蒸气压。由于在气-固两相非平衡态体系中,气态转变成晶态,是与体系的过饱和程度有关。晶体生长过程,首先是晶核的形成,然后是核生长。因此,当某一方向出现快速生长时,就得到了晶须。温度再升高,晶须的端部开始蒸发,晶须的长度变短,直径变粗。晶粒和晶柱的形成均是由于在高温下过饱和比值过大,而引起各个方向同时生长的结果。其中α-Si3N4主要在1100℃~1250℃生成,β-Si3N4主要在1300℃~1500℃生成,α-Si3N4在1400℃开始转化为β-Si3N4。

3 结论

(1)成型压力从100MPa增加到300MPa,氮化增重率逐渐下降,从60.25%降到47.31%,而残余硅含量随着增加,从10%增加到29%;RBSN开气孔率随着成型压力的增大而减小,开气孔率从20.50%降到13.81%。

(2)成型压力小于等于200MPa时,RBSN的密度和强度随成型压力的增大而增大。成型压力大于200MPa时,RBSN的密度随成型压力的增大而减小;强度随成型压力的增大变化不大,变化幅度约为5%。在200MPa时,RBSN的密度达到最大值2.52g·cm-3。

(3)冷等静压成型RBSN由晶须状α-Si3N4,柱状β-Si3N4和残余硅组成。

1 HEINRICH J.氮化硅.国外耐火材料,1988,13(7):10~21

2 SCHIOLER L J.Heat engine ceramics.Am.Ceram.Soc.Bull., 1985,64(2):268~294

3 WASHBURN M E,COBLENZ W S.Reaction-formed ceramics.Ceramic Bulletin,1988,67(2):356~363

4董文麟.氮化硅陶瓷.北京:中国建筑工业出版社,1987

5李世普.特种陶瓷工艺学.武汉:武汉理工大学出版社,2003

6裴新美.中外反应烧结制备陶瓷材料研究进展.国外建材科技,2001,(02):9~11

7马福康.等静压技术.北京:冶金工业出版社,1992.

8 VERMEIREN E.全方位施压的先进性.国外难熔金属与硬质材料,2002,18(1):56-58

9 GOVINDARAJAN R M,ARAVAS N.Deformation processing of metal powders:Part I-Cold isostatic pressing.J.Mech., 1994,36:343~357

10 LI W B,LEI B Q,LINDBACK T.A kinetic model for reaction bonding process of silicon powder compact.J.Eur.Ceram. Soc.,1997,17:1119~1131

11 JENNINGS H M.Review on reactions between silicon and nitrogen.J.Mater.Sci.,1983,18:951~967

12 ATKINSON A,MOULSON A J,ROBERTS E W.Nitridation of high-purity silicon.J.Am.Ceram.Soc.,1976,59(7-8): 285~289

13 MAALMI M,VARMA A,STRIEDER W C.Reactionbonded silicon nitride synthesis:experiments and model. Chemical Engineering Science,1998,53(4):679~689

14 LI W B,LEI B Q,LINDBACK T,et al.Stresses developed in reaction-bonded ceramics.J.Eur.Ceram.Soc.,1999,19(3): 277~283

15 LEI B,BABUSHKIN O,WARREN R.Nitridation study of reaction-bonded silicon nitride in situ by high temperature X-ray diffraction.J.Eur.Ceram.Soc.,1997,17(9):1113~1118

16徐功骅,来月英.刘艳生,尉京志,吴华武,张克宏.α-Si3N4晶须、晶柱与生长温度关系的研究.复合材料学报,1996,13(1):55~59