催化剂的扩散性能和本征反应特性对重油分子断裂转化的影响

刘宇键,龙 军,田辉平,许 昀,李 正,朱根权

(中国石化石油化工科学研究院,北京100083)

丙烯、乙烯是国民经济支柱产业中最重要的有机化工原料,常规采用轻油蒸汽裂解制取,但其供需缺口持续增大,丙烯尤为短缺。由于中国原油偏重,轻油来源受限[1],加之目前国际油价持续高位,因而迫切要求中国自主开发更高丙烯、乙烯收率的重油加工技术,提高炼油企业的市场竞争能力。

重油催化裂解技术是将重油直接转化为丙烯、乙烯的深度加工技术,即以原油经一次加工得到的低品质、低价格的重质烃馏分为原料,多产作为化工原料的高品质、高价格的低碳烯烃的二次加工炼油技术。该技术突破了常规轻油蒸汽裂解,通过催化手段完成由极高碳数(40~50)的重油向极低碳数(2~4)的低碳烯烃转化的烃分子导向断裂过程。在这一重油复杂分子断裂转化过程中,专用催化剂是其技术核心。近年来,UOP、ExxonMobil、Grace Davison等公司均在开展重油制低碳烯烃催化剂的研究,但低碳烯烃产率难以取得进一步突破[2]。由于重油复杂分子定向断裂催化剂是直接将重油与低碳烯烃之间架起烃分子长过程转化之深度加工链的核心环节[3],涉及炼油工艺与工程、有机化工工艺与工程、催化反应工程、催化剂成胶化学与工艺等诸多研究领域[4],学科交叉范围广,技术复杂程度高,传统的催化剂研发通过中试筛选、逐级放大的程序复杂,开发效率难以满足应用要求。因此,有必要寻求新的催化剂设计思路,开展理论创新,指导新型工业催化剂的研发。

笔者以提高重油裂化能力、追求丙烯收率最大化、兼顾提高乙烯收率为目标,提出了催化剂研发设计模式和方法,通过计算机分子模拟实验和催化剂物化性质表征,对重油复杂分子断裂生成丙烯、乙烯催化剂的烃分子扩散性能和本征反应化学性能进行研究,建立催化剂物性变量影响产品分布的物理模型,以便从理论上指导重油复杂分子断裂制低碳烯烃催化剂的优化设计。

1 实验部分

1.1 催化剂样品的制备

采用专利[5-6]方法,通过调控催化剂孔结构和本征活性中心,制备了一系列具有不同烃分子扩散性能和本征反应化学性能的催化剂。

1.2 分子模拟实验

分子模拟实验计算采用的设备有SGI公司Origin3200超级计算服务器、INDIGO2R4400图形工作站、INDY R5000图形工作站。计算机模拟应用软件为ACCELRYS公司Cerius24.6及Material Studio(Version 4.4)。模拟工具包括Visualizer,Builders,Morphology,Diffraction,ADF,CASTEP,ZINDO,Dynamic。

1.3 催化剂表面结构的表征

采用Micromeritics公司ASAP2400静态氮吸附仪,以静态低温氮吸附容量法测量催化剂的比表面积、孔体积和孔径分布。液氮在77K下与吸附剂接触,静置达到吸附平衡。由N2进气量与吸附后残存于气相中的气量差值计算出吸附剂吸附N2的量,利用两参数BET公式计算比表面积和孔体积,利用BJH公式计算孔径分布。

采用Micromeritics公司AutoporeⅡ9200毛管压力曲线测定仪(压汞仪)压汞法测定催化剂孔结构。样品在753K焙烧2h,干燥冷却至室温,装入膨胀计抽真空至666.6MPa,灌汞后升压测孔,至147MPa降压,汞的表面张力取0.480N/m,接触角取140°时,简化的压汞方程为Phr=0.07653,Ph为外压力,N/m2;r为孔半径,nm。

1.4 催化剂酸性的表征

采用天津先权仪器有限公司TP-5000型多用吸附仪,热重原位NH3-TPD法测量催化剂酸密度和酸强度;采用Bruker公司IFS113V和FT-IR光谱仪测量催化剂酸类型。

1.5 催化性能的评价

(1)催化剂水热失活处理条件:800℃、100%水蒸气条件下老化17h。

(2)评价装置:美国KTI公司设计、Xytel公司制造的ACE微型流化床催化裂化装置。

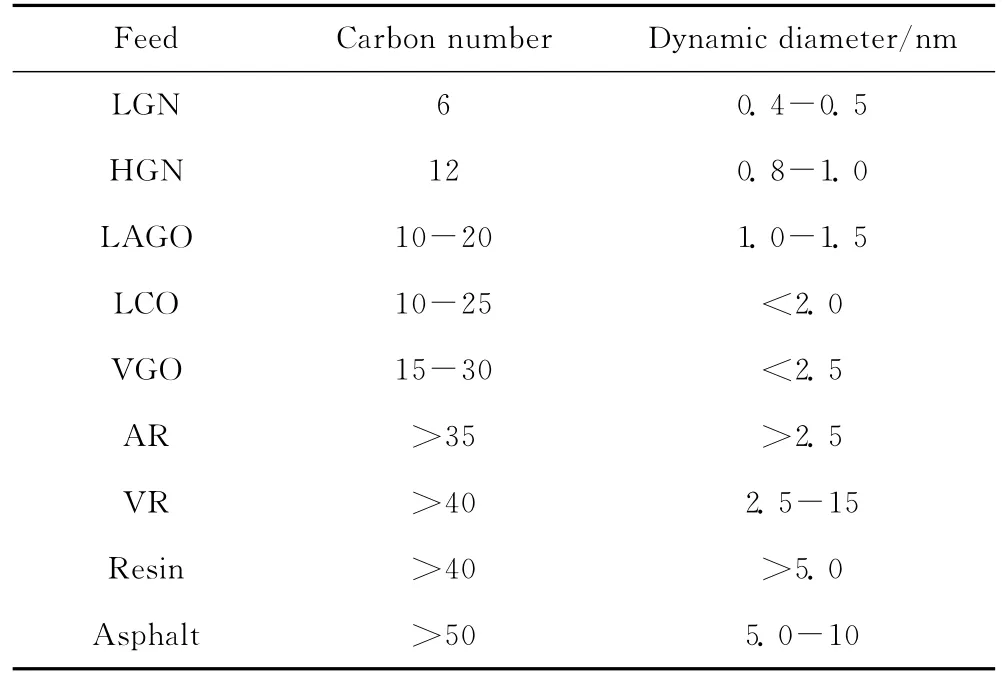

(3)原料:中间基减压馏分油掺混常压渣油,性质如表1所示,其分子识别信息如表2所示。

(4)评价方法:催化剂装量9g,反应温度510~640℃,剂/油质量比4~20,固定流化床反应器,在线气相色谱分析气体组成,离线气相色谱分析产品油组成。催化剂反应后不再生,直接卸下,定炭后进行反应物料衡算。

表1 实验室评价用原料性质Table 1 Properties of feed stocks in laboratory evaluation

表2 原料油的分子识别性质Table 2 Molecular identification of several feed stocks used in laboratory evaluation

2 结果与讨论

2.1 催化剂的扩散性能和本征反应特性之物理描述因子

重油复杂分子断裂转化过程是由一系列连续和并行反应不同类型本征化学反应(如重油分子断裂的主反应,芳构化、异构化、环化等副反应)组成的网络化反应体系,催化剂在整个反应体系中仅仅是作为影响和改变催化反应动力学因素的工具,根据反应动力学定义,这种对动力学的影响和改变只能体现在2个方面:(1)重油复杂分子断裂反应速率,即是否能够降低分子扩散能垒和反应能垒;(2)重油复杂分子断裂反应机理,即是否存在最理想的多步骤反应路径并实现这一反应动力学路径。

一般认为,具有重油复杂分子断裂转化功能的催化剂的本征催化活性主要由催化材料的酸性引起,催化剂酸性活性中心的类型及数目的改变均会引起烃分子断裂过程各本征反应之间关联形式的改变[7]。因而可以通过对催化剂酸活性中心可接近性进行优化来降低分子扩散能垒。

根据上述分析,通过对烃分子断裂过程的催化反应化学研究,可将影响催化剂反应性能的诸物性变量简化并归纳为2类特征因子,它们分别为归属于催化剂的烃分子扩散性能和本征反应特性的催化剂活性中心可接近性因子(ACI,Acid-site accessibility index)和酸性特征因子(AFI,Acid-site function index)。通过改变该2个因子可调控重油复杂分子断裂转化过程,它们的定义分别由式(1)和式(2)表示。

式(1)中,DMA为催化剂在一定活化条件处理后[5]的微反裂解活性指数;Vmacro为分子模拟计算得到的催化剂上孔径为10~100nm的大孔累计孔体积;Vmicro为分子模拟计算得到的催化剂上孔径小于1nm的微孔累计孔体积。

式(2)中,MIR为催化剂在一定活化条件处理后[6]红外吡啶吸附表征得到的酸中心数目;MTPD为氨吸附程序升温脱附表征得到的酸中心数目。

实验用工业牌号催化剂的两因子测量及计算结果见表3。

表3 不同类型催化剂的活性中心可接近性因子(ACI)与酸性特征因子(AFI)Table 3 Acid-site accessibility index(ACI)and acid-site function index(AFI)of some commercial catalysts

2.2 催化剂的ACI对丙烯产率的影响

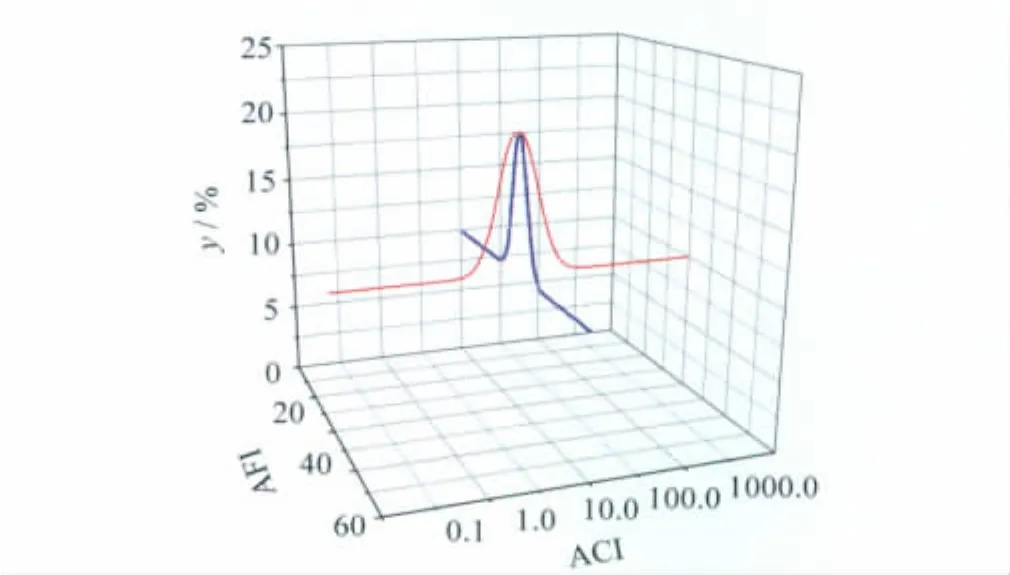

在实验室固定流化床装置上,研究了重油复杂分子断裂转化过程低碳烯烃产率与催化剂的烃分子扩散性能ACI之间的关系。

在设定的操作条件下,采用不同ACI的催化剂催化重油裂解生成低碳烯烃的反应,可以得到一系列的丙烯产率分布,如图1所示。由图1可知,当催化剂的ACI为30~40时,可得到最高的丙烯收率。如果考虑到固定流化床反应器与理想平推流反应器还存在较大距离,它所固有的返混现象不可能得到完全消除,而ACI主要侧重于描述烃分子内扩散性能,并非反映包括外扩散等综合扩散性能的普遍适用指标,那么可以预测,基于固定流化床装置的催化剂反应性能与催化剂烃分子扩散性能的关联会有一定的数据边界宽泛化效应。也就是说,如果消除了固定流化床反应本身的返混现象,能够实现最高丙烯收率的ACI变化区间将会比现有区间范围更为狭窄。

图1 重油催化裂解反应丙烯产率(y)与催化剂活性中心可接近性因子(ACI)的关系Fig.1 Propylene yield(y)of heavy oil decomposition vs active-site accessibility index(ACI)of catalyst

通过对实验数据进行上述处理及分析,可以得到采用改变催化剂的ACI来调控重油裂解生成低碳烯烃的产率的直观认识。

2.3 催化剂的AFI对重油裂解反应丙烯产率的影响

在设定的操作条件下,采用ACI为33~36但具有不同AFI的催化剂催化重油裂解生成低碳烯烃的反应,探讨当催化剂ACI基本不变时,其AFI对低碳烯烃产率的影响,结果如图2所示。由图2可知,与ACI的调控结果相似,同样只有在1个十分狭窄的特定AFI区间(10~15)才会具有最高的丙烯产率。

通过对实验数据进行上述处理及分析,可以得到采用改变催化剂的AFI来调控重油裂解生成低碳烯烃的产率的直观认识。

图2 重油催化裂解反应丙烯产率(y)与催化剂酸性特征因子(AFI)的关系Fig.2 Propylene yield(y)of heavy oil decomposition vs active-site acid function index(AFI)of catalyst

2.4 催化剂ACI和AFI双因子调控对重油裂解制丙烯的数据解析模型

考虑到催化剂的ACI和AFI对重油复杂分子断裂转化过程的影响形式分属各自相对独立的类型,彼此间相互关联程度并不显著,因此难以通过数据处理将两因子进一步统一复合归属为单一变量,以便于指导催化剂的研究开发。为便于用简要抽象的数理解析方式全面反映重油复杂分子断裂转化过程,开展了构建催化剂ACI和AFI双因子与重油裂解关联模型的探索研究。

将2.1、2.2节中依据实验获得的数据进行Gauss拟合,以催化剂的ACI和AFI为平面坐标轴,以双因子调控所得低碳烯烃收率为三维坐标系的第三坐标,构建出催化剂物性变量ACI和AFI双因子影响重油裂解为丙烯的三维解析示意图,如图3所示。

图3 催化剂的ACI和AFI双因子调控对重油裂解丙烯产率(y)影响的解析模型Fig.3 The model of data analysis for propylene yield(y)in heavy oil decomposition by couplely adjusting ACI and AFI of catalyst

图3所示的这种数据处理解析的研究方式能够将重油裂解过程中可能出现的各种中间产物和最终产物受催化剂物性变量影响的效果简明、形象地描绘出来,为寻找和确定最佳催化剂物性变量、实现催化剂优化设计提供理论分析基础。

2.5 创建通过物性变量调控进行重油裂解催化剂设计的物理模型

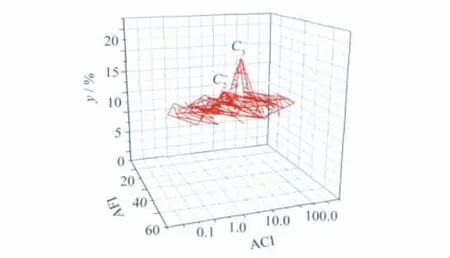

采用2.4节中的数据解析方式,在实验室制备了一系列重油复杂分子断裂制低碳烯烃催化剂,经过相同条件水热失活处理后,得到一系列具有不同ACI和AFI的催化剂样品,通过评价获得解析模型的基础数据,见图4。

图4 催化剂的ACI和AFI双因子调控对重油裂解丙烯、乙烯产率影响的物理模型原始数据Fig.4 The original experimental data of physical description model for light olefins yields of heavy oil decomposition by couplely adjusting ACI and AFI of catalyst

运用图形处理工具对图4中各基础数据交织构成的三维包络图形进行Gauss拟合,结果如图5所示,据此创建了以催化剂ACI和AFI双因子调控重油裂解生成丙烯、乙烯的物理模型,在该物性变量双因子的调控区间内,丙烯、乙烯产率呈现出2个形似钟罩状的数据曲面网络。该模型表明,在双因子调控区间内,丙烯、乙烯均存在产率最高值,单独调控某一因子无法达到该最高值,通过两因子的耦合调控,才可实现低碳烯烃产率的最高值。在该体系中,2.2节中催化剂的ACI对丙烯产率的影响变化曲线,2.3节中催化剂的AFI对丙烯产率的影响变化曲线,均可以看成是这些钟形曲面在催化剂的ACI和AFI与丙烯收率所构成的边壁上的投影。

该模型分析研究表明,催化剂的ACI会显著影响实验室评价采用的碳数为40~50的重油分子(分子识别信息见表2)向低碳烯烃转化的主反应深度,催化剂的AFI会改变重油分子芳构化、异构化、环化等副反应类型在反应网络中发生的比例,影响作为低碳烯烃前身物的直链烃类的数量,从而影响低碳烯烃产率。

通过以上研究,初步认识到只有同时进行耦合调控ACI和AFI,将两因子分别调控到处于33~36和10~15这2个特定的区间内,才能根据对目的产物需求,从理论上指导重油裂解制低碳烯烃催化剂的优化设计,取得显著提高低碳烯烃产率的效果,实现通过催化手段完成由极高碳数(40~50)的重油向极低碳数(2~4)的低碳烯烃长过程转化的烃分子导向断裂过程。

图5 催化剂的ACI和AFI双因子调控影响重油裂解丙烯、乙烯产率的物理模型拟合数据Fig.5 The physical description model on light olefins yields in heavy oil decomposition by couplely adjusting ACI and AFI fitted by graph tool software

3 结 论

(1)针对重油裂解制低碳烯烃技术,开展了影响重油复杂分子断裂转化过程的理论分析,通过计算机分子模拟和催化剂物化性质表征分析,在对催化剂的扩散性能和本征反应特性研究基础上,提出了调控催化剂反应性能的两类物性变量因子,即活性中心可接近性因子(ACI)和酸性特征因子(AFI),用于重油复杂分子断裂转化过程的数据解析。

(2)创建了以催化剂物性变量因子(ACI和AFI)调控重油复杂分子定向断裂成丙烯、乙烯的物理模型,可用于指导重油裂解催化剂的优化设计。

[1]中国石油化工股份有限公司炼油事业部.中国石化集团公司炼油生产装置基础数据汇编[Z].北京:中国石化集团公司,2009.

[2]瞿勇,胡云光,林衍华.丙烯增产技术开发进展及前景分析[J].石油化工技术经济,2004,20(5):46-51.(QU Yong,HU Yunguang,LIN Yanhua.Advance of propylene output-growing technology and analysis on its prospect[J].Techno-Economics in Petrochemicals,2004,20(5):46-51.)

[3]李再婷.催化裂解架起了炼油与化工之间的桥梁[J].中国工程科学,1999,1(2):67-71.(LI Zaiting.Deep catalytic cracking technology bridging petroleum processing with chemical industry[J].Engineering Science,1999,1(2):67-71.)

[4]刘宇键,龙军,田辉平.新一代增产丙烯催化裂解催化剂的开发[J].炼油与石化工业技术进展,2010,3:310-325.(LIU Yujian,LONG Jun,TIAN Huiping. Development of the new generation DMMC-1type catalyst for deep catalytic cracking[J].Technical Progress in Refining and Petrochemical Industry,2010,3:310-325.)

[5]刘宇键,龙军,朱玉霞,等.一种烃油裂化方法:中国,ZL031479863[P].2006.

[6]龙军,田辉平,张蔚琳,等.一种含分子筛的烃类裂化催化剂及其制备方法:中国,ZL031479871[P].2006.

[7]周岩,龙军,刘宇键.沉积钒氧化数对催化裂化催化剂酸性和结构的影响[J].石油炼制与化工,2008,39(1):44-48.(ZHOU Yan,LONG Jun,LIU Yujian.Effect of oxidation number of deposited vanadium on the acid properties and structure of cracking catalyst[J].Petroleum Processing and Petrochemicals,2008,39(1):44-48.)