采用废弃油脂生产生物柴油的SRCA技术工业应用及其生命周期分析

杜泽学,王海京,江雨生,陈艳凤,闵恩泽

(中国石化石油化工科学研究院,北京100083)

废弃油脂是指天然油脂(植物油和动物脂肪)在加工和被食用过程中产生的、失去食用价值的油脂废弃物,包括油料生产食用油过程中产生的下脚料,居民家庭、宾馆、餐饮行业以及食品生产企业使用食用油中产生的煎炸余油、厨余油,肉类生产和加工中副产的动物脂肪,还有超过保质期的食用油等。废弃油脂每年的产出量很大。以植物油为例,2009—2010年度全球大豆油等9大类植物油的总产量为138.77Mt[1];这些植物油的加工和消费后,将产生约占其总量20%~30%的废弃油脂[2],即30Mt以上的废弃油脂。如果再考虑废动物脂肪,则数量更大。

废弃油脂数量大、种类多、来源分散、不易收集,对其处置不当将成为严重的污染源,破坏土壤,污染水体和大气[3]。废弃油脂进入土壤,会在土壤颗粒表面形成油膜,使土壤呈现缺氧状态,阻碍微生物的活动,导致结块;而黏附于植物根部的废油会影响其吸收养分,致使植株大片枯萎甚至死亡。废弃油脂进入水体危害更大。一方面油脂容易在城市排水管网壁上黏附,逐渐使管道变细,最后发生阻塞,致使排水管网瘫痪;另一方面,废弃油脂会恶化水质、危害水产资源。被废弃油脂污染的水呈现高的化学耗氧量(COD)、生化耗氧量(BOD)和悬浮固体物(SS)值,在自然降解过程中消耗水中的溶解氧,同时水面上的油膜又阻止氧气溶入水中,致使大量鱼类和水生动植物因水体缺氧而死亡,腐化释放出的恶臭气体污染空气,危害居民健康。

废弃油脂曾经当作动物饲料添加剂或用来生产洗涤剂产品,但后来发现这种使用将延续其对人类的危害,只能将其作为污染物进行无害化处理,处理难度大、费用高[4]。近年来,废弃油脂的资源化利用受到各国的重视,被看作重要的石油替代资源之一。日本采用废煎炸油生产生物柴油已经发展到0.4Mt/a的规模,既减少了废煎炸油对环境的污染,又生产出了市场需要的清洁生物柴油[5]。美国2009年出台新政策,推动使用餐饮业废油生产生物柴油,对以餐饮废油为原料生产生物柴油给予更多税收减免,达到306美元/t,而以大豆油生产只减免153美元/t[6]。中国利用废弃油脂生产生物柴油的研究也很活跃[7-10]。

当前,利用废弃油脂生产生物柴油的工艺主要是传统的酸碱法,即先对废弃油脂进行催化酯化脱酸处理,再采用碱催化酯交换反应,最后对粗产品进行精制,得到高品质的生物柴油。常用的酸催化剂是硫酸,常用的碱催化剂是NaOH或KOH。酸碱法因使用无机酸碱催化剂而存在一些难以解决的问题,如:副反应多,降低了原料的利用率;严重的设备腐蚀,导致故障率高、无计划停产事故多;废渣和污水排放多、处理难度大、费用高。因此,一些新的技术正在得到开发,如固体强酸或碱的催化技术[11],酶催化技术[12]、超临界技术等[13]。其中,中国石化开发的近临界甲醇醇解技术(简称SRCA技术)具有原料适应性广且利用率高、生产过程清洁和产品质量稳定的特点,建成的60kt/a生物柴油工业装置已经稳定运行生产,这是SRCA工艺首次大规模工业化的成功应用。

1 近临界甲醇醇解技术(SRCA技术)的开发与工业应用

1.1 废弃油脂原料、加工方法和设备

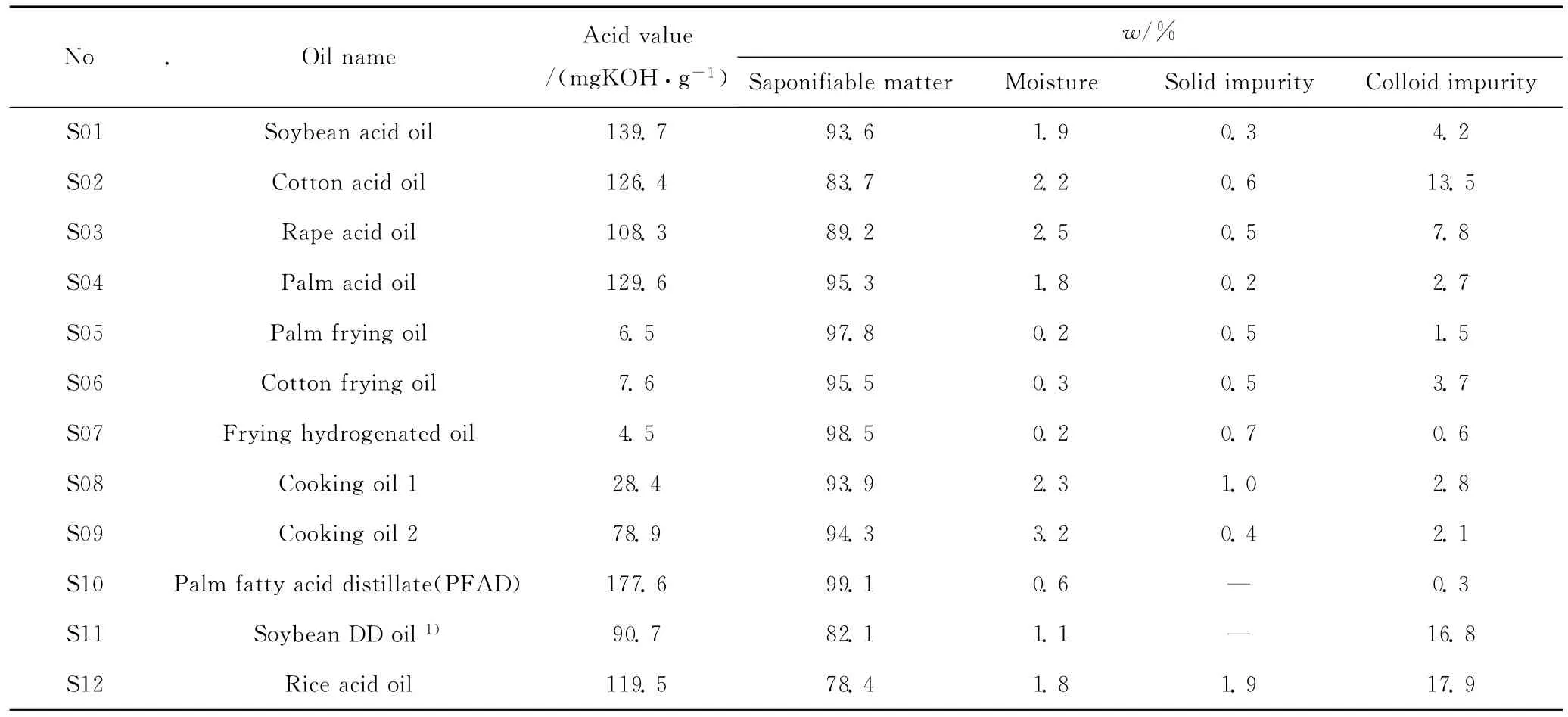

废弃油脂的成分很复杂,从已经收集到的100多个废弃油脂样品的质量评定结果显示,即使同一类废弃油脂,组成往往也有较大的差异。要完全确认每一种废弃油脂样品的组成很困难,因为其中的化合物相对分子质量大、数量多,没有对应的有效分析方法,而且也没有意义,因为可转化为生物柴油的化合物只是那些能与KOH或NaOH反应生成皂的可皂化物,不能转化生成生物柴油的化合物即使了解其详细组成对后续研究也没有大的用途。因此,本着实用、直观和评定快捷的要求,仅将可皂化物含量、酸值、水分、固体颗粒杂质含量和其他胶溶性杂质作为评价废弃油脂质量的检测指标,其中可皂化物含量是关键指标,并为此建立了专门的分析方法。部分废弃油脂的质量指标检测结果列于表1。由表1可见,废弃油脂的品质存在很大的差异。

SRCA技术实验室研究所用的微型反应器如图1所示。将甲醇与废弃油脂混合后,从反应器底部送入,顶部流出,经过冷凝后流入产物收集罐。反应器温度通过电炉控制加热,反应压力由压控阀控制。

规模为2kt/a的生物柴油半工业试验装置如图2所示。将废弃油脂和甲醇先送入具有加热和混合功能的组合设备,然后进入反应器;出反应器后进入冷却器,与冷物料换热以充分利用热量,降低能耗。过量使用的甲醇经分离后直接循环使用,粗产品经精制后成为产品进入储罐。从反应器取出的样品,采用气相色谱法分析其组成。

表1 废弃油脂质量的检测结果Table 1 Test results of quality for waste oils and fats

1.2 SRCA技术的研究开发

以废弃油脂生产生物柴油时,技术成熟的碱催化酯交换工艺面临的困境是很难解决原料酸值高和杂质多的问题。按碱催化酯交换技术的基本要求,对于酸值高的原料,必须将其酸值降到不高于0.1mgKOH/g的限定值要求。对于植物毛油来说,如菜籽毛油、大豆毛油等达到这个要求是容易的,但对于废弃油脂却十分困难。因为废弃油脂酸值一般是植物毛油的10倍以上,不宜采用碱中和的办法来处理。否则,生成大量的皂,一方面会对后续工序的连续稳定操作带来致命的影响,另一方面也导致原料中可利用的脂肪酸没有转化为生物柴油,使废弃油脂资源未得到充分利用。为了提高废弃油脂的利用率,在传统酸碱法技术中采用酸催化酯化脱酸。用酸性很强的无机酸或有机酸,如硫酸、盐酸、氟磺酸、小分子有机磺酸等作催化剂[14],考虑到成本、设备材质的选择等问题,使用最多的是硫酸,但其所带来的危害很严重,因此,用固体酸替代硫酸的技术一直是研究热点。但固体酸催化剂使用寿命问题尚未解决,阻碍了其工业化的应用开发[11]。

其实,酸碱法技术存在的资源利用不充分、腐蚀和环保的问题是由其技术自身使用强酸碱所造成的,只有开发出不用酸碱催化剂的新技术,问题才能得到根本的解决,这就是超临界甲醇醇解新技术的研发受到重视的原因。但从Kusdiana等[15]的研究结果看,原料的高转化率是建立在苛刻的反应条件基础上的,如:反应温度350℃以上,反应压力19MPa,甲醇/油摩尔比42。然而,反应温度和反应压力高意味着增加设备的投资,醇/油比高意味着大量过量的甲醇回收循环利用需要消耗大量能量。因此,很有必要开发SRCA生物柴油技术。

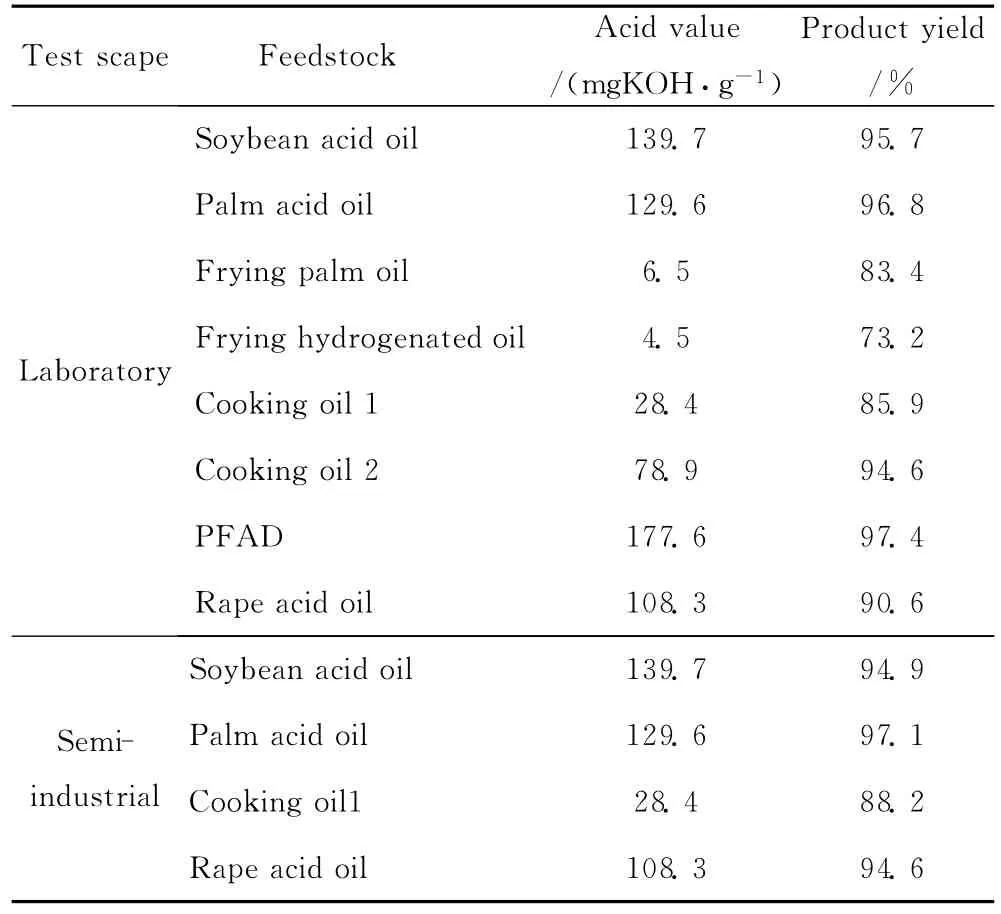

在接近甲醇的临界条件下,在温度260℃、压力8MPa、醇/油摩尔比0.66的反应条件下反应60min,采用表1中所列各种废弃油脂原料制备生物柴油,评价结果列于表2。从表2可以看出,在近临界甲醇条件下,可以获得Sawangkeawa等[13]所得的超临界条件下的理想反应结果。但原料是关键,酸值低的几种原料,反应效果通常不理想,生物柴油收率不到90%;酸值高的原料,反应效果都较好,生物柴油收率均能超过90%。从表2还可以看出,实验室和中型试验结果接近,说明这种反应效果不受实验装置放大的影响。

表2的数据表明,原料油的酸值才是影响反应效果的根本因素。为了进一步验证这一结论,将表2中反应效果相对较差的低酸值原料油与高酸值原料油按比例混合以提高原料酸值,然后再进行SRCA反应评价,结果列于表3。可以看出,混合油的酸值超过50mgKOH/g时,都能获得较好的反应结果;酸值18.2mgKOH/g的混合油,反应效果相对要差一些。同样,中型试验结果与实验室结果基本一致,说明这种原料油的混合调配不受装置放大的影响。

表2 不同废弃油脂样品的SRCA反应评价结果Table 2 Evaluation results of different waste oil and fat feedstocks by SRCA

表3 各种废弃油脂混合物的SRCA反应评价结果Table 3 Evaluation results of the mixtures of different waste oil and fat feedstocks by SRCA

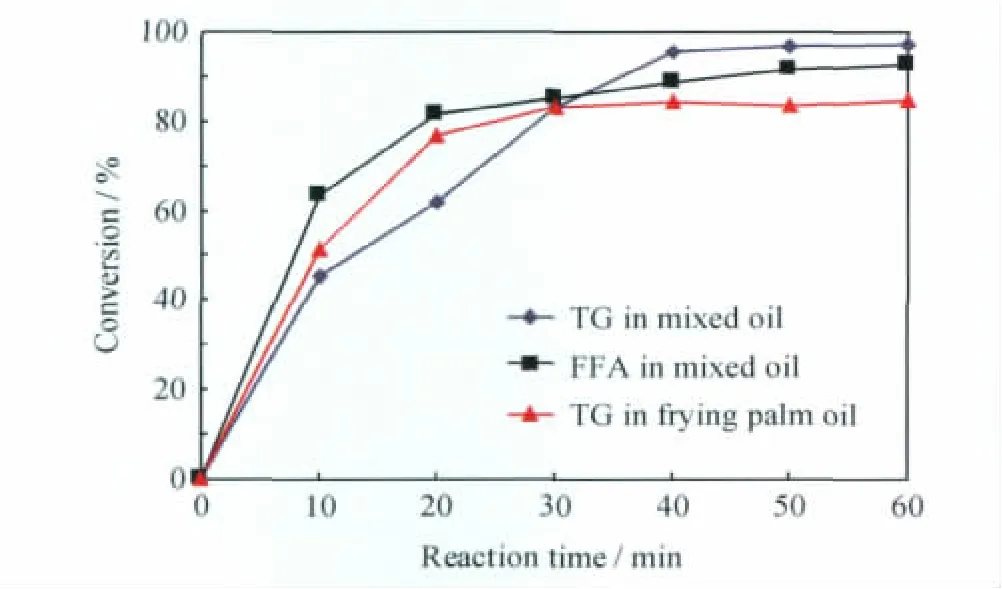

为了明确原料酸值对反应影响的内在原因,在反应温度260℃、反应压力6MPa、醇/油摩尔比0.66的条件下,研究了50%棕榈油酸+50%棕榈煎炸余油的混合油的SRCA反应过程,考察不同反应时间内三脂肪酸甘油酯(TG)和游离脂肪酸(FFA)的转化情况,还考察了棕榈煎炸余油的TG和FFA转化情况,结果如图3所示。可以看出,对于单一的棕榈煎炸余油,反应30min已经接近平衡,再延长反应时间,TG不再进一步转化;而其与棕榈油酸混合后反应30min,FFA的转化也接近平衡,TG的转化也接近单一棕榈煎炸余油的水平。值得注意的是,反应30min后,混合油的TG进一步转化,转化率达到95%左右,而FFA的转化也得到改善。比较单一的棕榈煎炸余油和其与棕榈油酸混合油发生的反应,区别就在于后者中的TG发生酯交换反应的同时,还发生了FFA的酯化反应,并生成一定量的水,对TG的进一步转化有促进作用。在超临界甲醇的条件下,当生成的水达到一定量时,TG将发生水解反应,改变体系的物质分布,打破已经存在的化学平衡,在促进TG转化的同时,也促进了FFA的反应,生成更多的脂肪酸甲酯,产物收率增加。

图3 50%棕榈油酸+50%棕榈煎炸余油混合物的SRCA反应过程中反应时间对其中TG和FFA转化的影响Fig.3 Influence of reaction time on conversion of TG and FFA during the SRCA of 50%palm acid oil+50%frying palm oilT=260℃;p=6MPa;m(Methanol)/m(Oil)=0.66

1.3 SRCA技术的工业示范应用

采用SRCA技术设计建设的第一套工业化装置如图4所示。该装置于2009年建成投产,装置规模为生产60kt/a生物柴油,采用的原料包括大豆脂肪酸油、棕榈脂肪酸油等,原料性质及运行结果如表4所示。

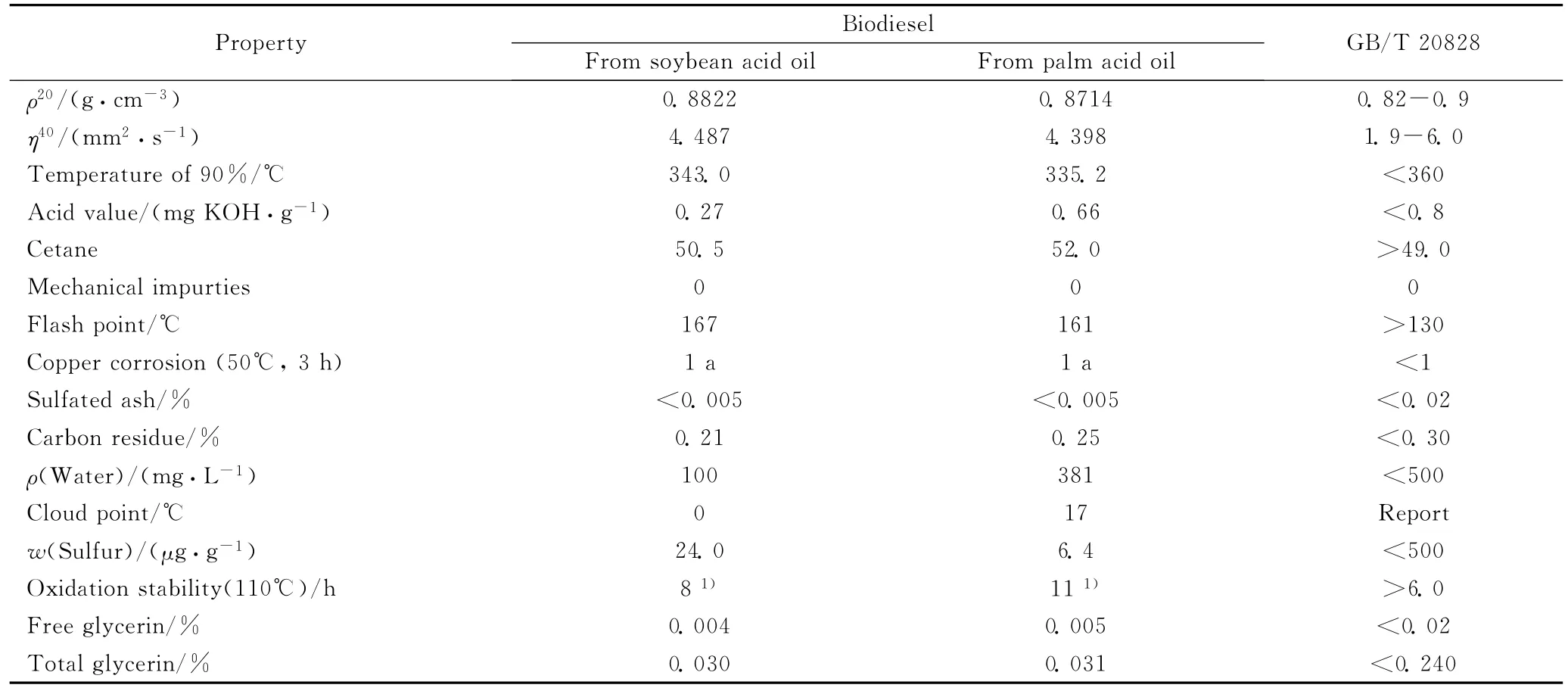

工业示范装置生产的生物柴油产品的质量检测结果列于表5。可以看出,其各项指标均能满足国家标准GB/T 20828的要求。

图4 60kt/a生物柴油SRCA技术工业化示范装置Fig.4 60kt/a SRCA industrial demonstration unit

表4 SRCA工业示范装置的运行结果Table 4 Running results of SRCA industrial demonstration unit

表5 SRCA工业示范装置生产的生物柴油质量Table 5 Properties of biodiesel produced at SRCA industrial demonstration unit

2 废弃油脂通过SRCA技术生产生物柴油的生命周期分析

采用SRCA技术建成的首套生物柴油装置开车成功和运行生产,为开展全生命周期分析(LCA)研究积累了大量数据。鉴于60kt/a生物柴油工业装置运行以来采用的是大豆脂肪酸油和棕榈脂肪酸油,而且它们又都是由植物毛油精炼的副产物加工所得,因此作为一类废弃油脂,首先选择它们通过SRCA技术生产生物柴油进行LCA研究,以下将它们统称为酸油。

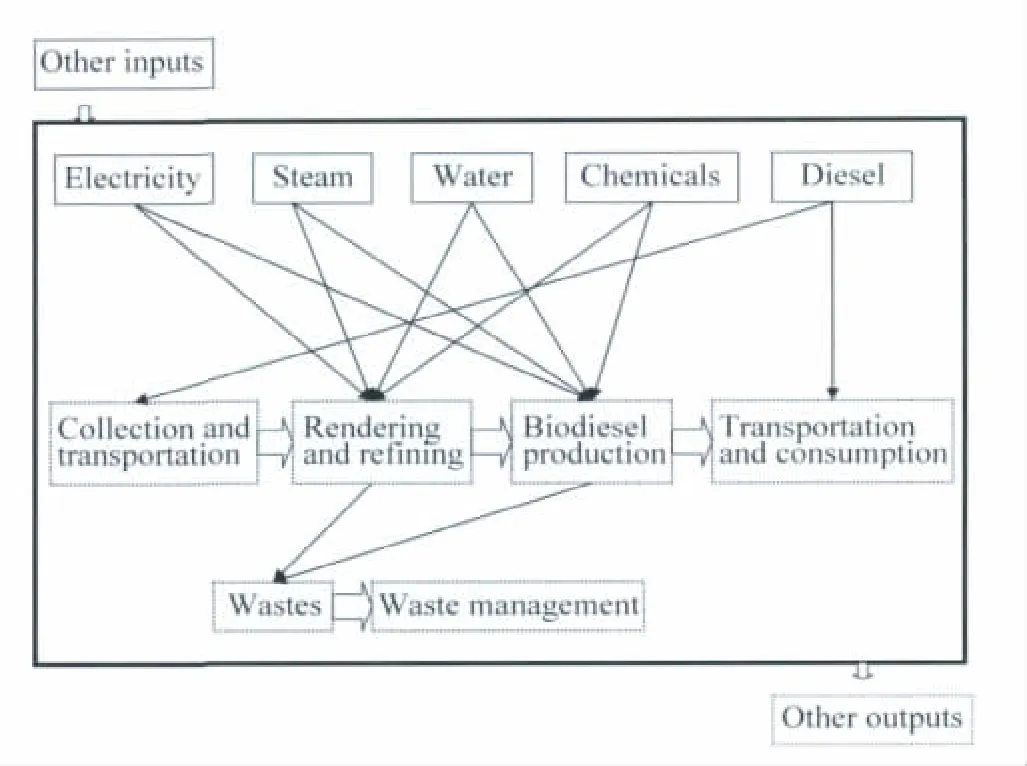

采用酸油生产生物柴油的全生命周期包括植物毛油精炼的副产物收集、酸油的提取和精制、生物柴油的生产、生物柴油的车用销售4个环节。需要强调的是,其中酸油的提取和精制加工是在生物柴油厂进行的,产生的废弃物统一进行无害化处理;生物柴油生产采用SRCA技术,产品运输到调配站按体积分数5%与石油柴油混合,以B5形式应用到汽车上。这些与Xing、Kiwjaroun等[16-17]的结果不同。

图5描述了本研究的内容及其各个环节能源与温室气体的输入和输出。其中分析评价的功能单位为1MJ能量的生物柴油。本研究中使用的数据多数是从生产现场收集的,也使用了一些文献的数据[18-20]。

图5 基于SRCA生物柴油工艺的LCA研究范围Fig.5 LCA scope of biodiesel producted from acid oils based on SRCA technology

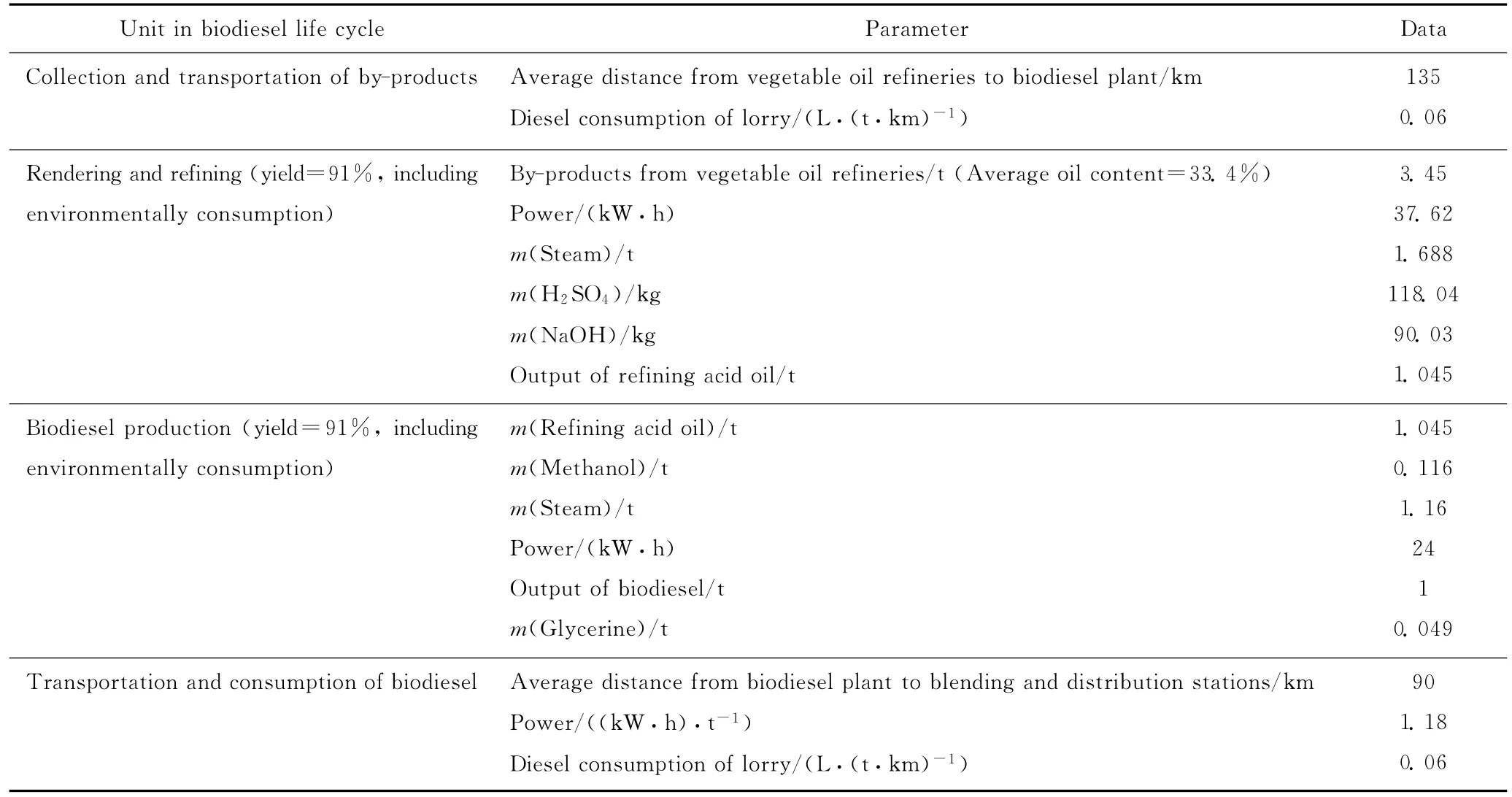

表6列出了SRCA技术工业装置现场收集的生物柴油生产过程能源与物质消耗情况。生物柴油生产厂全部以燃油锅炉来生产蒸汽,每吨蒸汽需要80kg燃料油。使用的甲醇、硫酸和NaOH均是通过消耗天然气生产的。根据表6数据,结合有关文献数据,换算得到1MJ生物柴油的生命周期能源消耗和温室气体排放数据列于表7。

表6 采用SRCA技术生产生物柴油生命周期中各环节的消耗和产出Table 6 Consumption and output in life cycle of the biodiesel produced by SRCA

表7 1MJ生物柴油生命周期能源消耗和温室气体排放数据Table 7 Life cycle energy consumption and greenhouse gas emission for 1MJ biodiesel

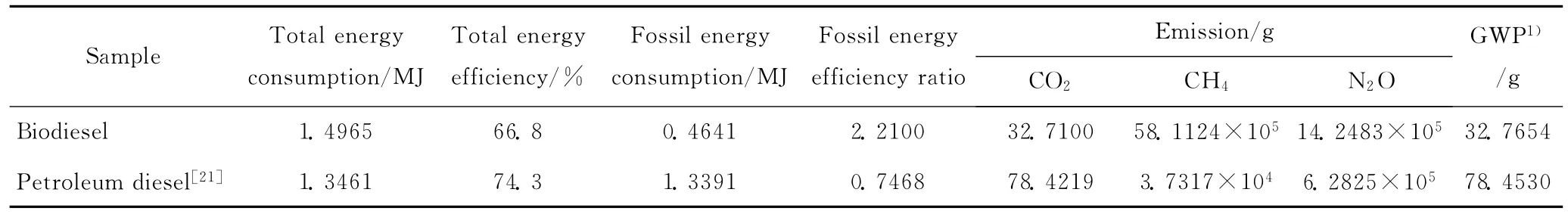

根据表7数据计算出的1MJ生物柴油生命周期能源消耗和温室气体排放情况与石油柴油的对比列于表8。由表8可见,生物柴油与石油柴油相比,生命周期总能耗升高0.1504MJ,总能源效率降低10%,但生命周期中石油柴油的单位化石能源消耗是生物柴油的2.88倍,GWP仅为石油柴油的41.77%,所以生物柴油替代石油柴油的生产和使用对减少化石能源消耗和减少温室气体排放具有积极作用。

表8 1MJ生物柴油与石油柴油生命周期能源消耗和温室气体排放的对比数据Table 8 Comparison of life cycle energy consumption and greenhouse gas emission for 1MJ biodiesel and petroleum diesel

表9为根据表7数据核算出的1MJ生物柴油全生命周期各阶段的能耗和温室气体排放情况。可见,化石能源的消耗和温室气体的排放集中在酸油的提取精制和生物柴油的生产阶段,而且前者比后者还高。这主要是因为酸油生产中用到的酸碱化学物质以及三废的无害化处理所致。

表9 1MJ生物柴油生命周期4个阶段的能源消耗和温室气体排放Table 9 Energy consumption and greenhouse gas emission for four units in the life cycle of 1MJ biodiesel

采用传统酸碱法工艺生产生物柴油时,在生产阶段生产1MJ生物柴油的总化石能耗为0.2729MJ,GWP为23.7817g当量,分别比SRCA工艺的高0.0657MJ和9.6378g当量CO2。可见,采用SRCA工艺不仅总化石能源消耗有所改善,而且由于不使用酸碱催化剂,没有三废无害化处理的消耗,也减少了温室气体排放量。

3 结 论

废弃油脂数量大、品质差,用来生产生物柴油是避免其危害环境的最好措施。中国石化针对废弃油脂开发了SRCA生物柴油工艺,建成了60kt/a工业化装置。SRCA生物柴油工艺反应条件相对温和,产品质量合格,收率达到95%,而且生产过程清洁。根据实验室和工业生产运行数据开展的生命周期分析研究结果表明,SRCA工艺在化石能源消耗和温室气体排放方面比传统酸碱法工艺低,没有增加环境负担。

[1]王瑞元.国内外食用油市场的现状与发展趋势[J].中国油脂,2011,36(6):1-6.(WANG Ruiyuan.Current situation and development trend of edible oil market in the world[J].China Oils and Fats,2011,36(6):1-6.)

[2]姚志龙,闵恩泽.废弃食用油脂的危害与资源化利用[J].天然气工业,2010,30(5):123-128.(YAO Zhilong,MIN Enze.A double-edged sword of the discarded edible oils:Harmful pollutants or resources utilization[J].Natural Gas Industry,2010,30(5):123-128.)

[3]李慧韫.废油脂的综合利用[M].天津:天津科技大学,2004.

[4]吕凡,何品晶,邵立明.废食用油脂作生物柴油原料的可行性分析[J].环境污染治理技术与设备,2006,7(2):9-16.(LÜFan,HE Pinjing,SHAO Liming.Feasibility analysis of waste oils and fats as biodiesel feedstock[J].Techniques and Equipment for Environmental Pollution Control,2006,7(2):9-16.)

[5]张骥.日本生物柴油的发展[J].可再生能源,2009,27(1):117-120.(ZHANG Ji.Development of biodiesel fuel in Japan[J].Renewable Energy Resources,2009,27(1):117-120.)

[6]闵恩泽,杜泽学.我国生物柴油产业发展的探讨[J].中国工程科学,2010,12(2):1-5.(MIN Enze,DU Zexue.Perspective of biodiesel industry in China[J].Chinese Engineer and Science,2010,12(2):1-5.)

[7]易伍浪,韩明汉,吴芹,等.酸离子液体催化废油脂制备生物柴油[J].过程工程学报,2007,7(6):1144-1147.(YI Wuliang,HAN Minhan,WU Qin,et al.Preparation of biodiesel from waste oil catalyzed with Brønsted acid ionic liquid[J].The Chinese Journal of Process Engineering,2007,7(6):1144-1147.)

[8]ZHENG S,KATES M,DUBE M A,et al.Acidcatalyzed production of biodiesel from waste frying oil[J].Biomass and Bioenergy,2006,30(3):267-272.

[9]陈志锋,吴虹,宗敏华.固定化脂肪酶催化高酸废油脂酯交换生产生物柴油[J].催化学报,2006,27(2):146-150.(CHEN Zhifeng,WU Hong,ZONG Minhua.Transesterification of waste oil with high acid value to biodiesel catalyzed by immobilized lipase[J].Chinese Journal of Catalysis,2006,27(2):146-150.)

[10]WANG Yong,OU Shiyi,LIU Pengzhan,et al.Preparation of biodiesel from waste cooking oil via two step catalyzed process[J].Energy Conversion and Management,2007,48(1):184-188.

[11]KAWASHIMA A,MATSUBARA K,HONDA K,et al.Development of heterogeneous base catalysts for biodiesel production[J].Bioresource Technology,2008,99:3439-3443.

[12]FUKUDA H,HAMA S,TAMALAMPUDI S,et al.Whole-cell biocatalysts for biodiesel fuel production[J].Trends in Biotechnology,2008,26(12):668-673.

[13]SAWANGKEAWA R,BUNYAKIATA K,SOMKIAT N.A review of laboratory-scale research on lipid conversion to biodiesel with supercritical methanol[J].Journal of Supercritical Fluids,2010,55(1):1-13.

[14]LIU Chaofeng,LIN Ru,MENG Qingle.Technology for products of biodiesel with waste cooking oil[J].Speciality Petrochemicals,2007,24(5):66-68.

[15]KUSDIANA D,SAKA S.Kinetics of transesterification inrapeseed oil to biodiesel fuel as treated in supercritical methanol[J].Fuel,2001,80(5):693-698.

[16]邢爱华,马捷,张英皓,等.生物柴油全生命周期资源和能源消耗分析[J].过程工程学报,2010,10(2):314-319.(XING Aihua,MA Jie,ZHANG Yinghao,et al.Life cycle assessment of resource and energy consumption for production of biodiesel[J].The Chinese Journal of Process Engineering,2010,10(2):314-319.)

[17]KIWJAROUN C,TUBTIMDEE C,PIUMSOMBOON P.LCA studies comparing biodiesel synthesized by conventional and supercritical methanol methods[J].Journal of Cleaner Production,2009,17(2):143-153.

[18]狄向华,聂祚仁,左铁镛.中国火力发电燃料消耗的生命周期排放清单[J].中国环境科学,2005,25(5):632-635.(DI Xianghua,NIE Zharen,ZUO Tieyong.Life cycle emission inventories for the fuels consumed by thermal power in China[J].China Environmental Science,2005,25(5):632-635.)

[19]Institute of Testing and Polymer Sciences(IKP)of the University of Stuttgart,PE Europe GmbH.Gabi4 manual,2006.www.Gabi-software.com.

[20]International Energy Ageney.2007Energy Statistical Manual.Paris:IEA,2007:176-178.

[21]杨建新,徐成,王如松.产品生命周期评价方法及应用[M〕.北京:气象出版社,2002.

[22]侯坚.化学法生产生物柴油的能耗与温室气体排放评价[M].兰州:兰州大学,2010.