MAGMA模拟软件在摇臂壳体铸件工艺优化中的应用

李海亮

(太原重工铸锻分公司铸钢厂,山西 太原 030024)

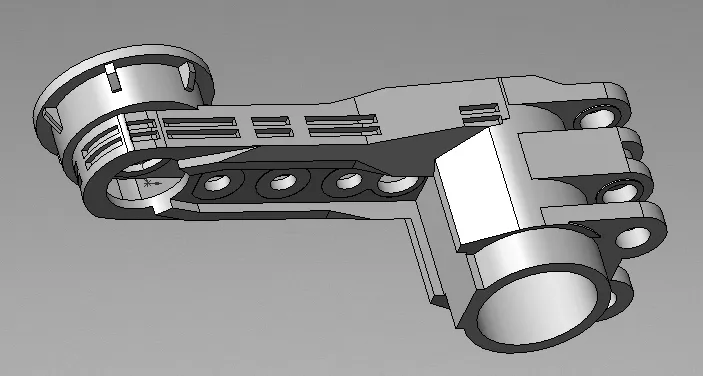

某摇臂壳体主要用于采煤机装配部件的一个关键零件。该铸件不但有铸件致密性和气密性要求,而且不允许有任何粘砂缺陷。摇臂壳体铸件结构如图1,材料为ZG25Mn2,质量为11.2t,基本尺寸外形为3956mm×1200mm×1734mm。

图1 摇臂壳体实体图

在铸造过程中容易出现缩松、缩孔等缺陷,导致铸件的致密度不高。如何消除缩松、缩孔等铸造缺陷,改进表面质量,提高铸件的收得率是摇臂壳体生产面临的主要问题。

应用MAGMA模拟软件,对设计的生产工艺方案进行了凝固模拟分析,并与实际出现的缺陷进行比较,确定了摇臂壳体铸件生产的工艺方案。

1 工艺方案设计

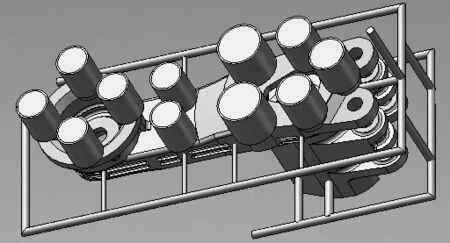

铸件采用重力铸造,树脂自硬砂造型,工艺图如图2所示。

图2 摇臂壳体工艺图

工艺方案采用11个小冒口,并适当的增加冒口增肉,增强补缩效果。采用两层浇道,开放式浇注。

2 凝固模拟分析

2.1 凝固模拟方案

应用MAGMA模拟软件,对该方案进行数值模拟分析。

工艺采用Solidwork软件进行三维造型,应用MAGMA模拟软件进行前处理、网格划分、模拟参数的设定、模拟过程、后处理。

首先需要在Project中新建一个文件名,在此文件名下进入PreProcessor,设计好模型后采用有限差分法对铸件模型进行网格的划分。网格划分后的模型应尽量与实际模型相符,以确保实验结果的准确性。网格划分完成后进行模拟参数的设定,包括材料定义(需设计铸件、冒口、浇注系统等各部分所用的材料、浇注温度、液相临界温度、固相临界温度),热物性参数。

2.2 模拟结果和分析

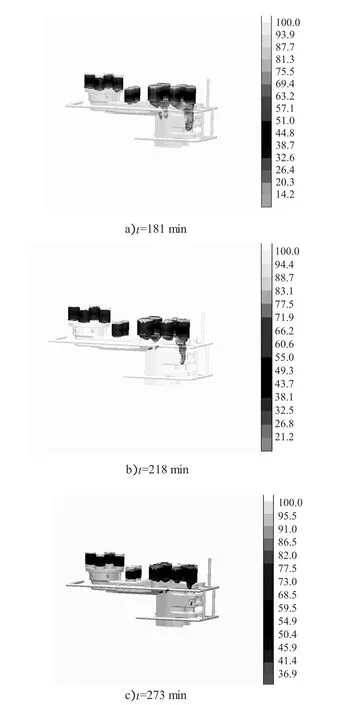

图3所示在不同凝固时刻t下铸件液相分布的模拟结果。可见,随着凝固过程的推进,铸件下部产生了2处明显的孤立液相区,这些区域容易形成缩松,缩孔。铸件出现缩松,缩孔无法满足技术要求。

图3 不同时刻的模拟结果图

3 工艺方案优化

基于上述模拟结果,对工艺进行改进,适当的增加某些补贴的厚度,位置,并结合使用挂砂外冷铁,加强底部冷却,同时改变两个冒口的位置和大小。

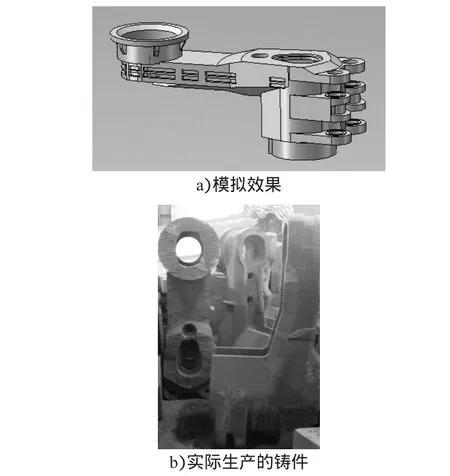

如图4所示,相比较原方案,改进方案的缩松,缩孔显著减少,特别是铸件本体中几乎消除了缩松比例大于25%的单元,适当的改变冒口的大小,提高了工艺收得率。该工艺改进措施对实际铸件工艺设计有辅助作用。

图4 改进工艺后的模拟效果及实际生产的铸件

4 结论

1)利用MAGMA模拟软件可预测铸件缺陷位置,判定铸造工艺方案的合理性和经济性,有效地缩短了试生产周期,降低了生产成本。

2)结合模拟结果,分析缺陷产生的部位和原因,优化工艺方案并且通过凝固模拟进行验证。最终的工艺方案应用到实际生产中,提高了工艺收得率,对实际铸件工艺设计有很好的辅助作用。

[1]中国机械工程学会铸造分会.铸造手册:第3卷[M].北京:机械工业出版社,2002.

[2]李弘英,赵成志.铸造工艺设计 [M].北京:机械工业出版社,2006.

[3]柳百成.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.

[4]赵峰,焦海峰,邢鹏.凝固模拟技术在汽车传动器壳体铝合金铸件工艺优化中的应用[J].铸造,2010(6):597-599.