铸件静电喷粉生产工艺装备

李益年

(陕西金鼎铸造有限公司,陕西 宝鸡 722408)

某发动机厂缸体铸件的最终表面处理采用水性漆进行防锈处理,在生产过程中存在以下问题:漆泡、漆皮、积漆、脱漆时有发生,影响铸件表面质量;季节气温对水性漆喷漆质量影响较大;生产环境恶劣,操作者劳动强度大,危害身体健康;漆利用率较低,一般在40%左右,使用的水浪费严重。为解决以上问题,经过工艺论证和各方调研后在其新建工程中采用铸件静电喷粉工艺。

1 工艺流程及布局

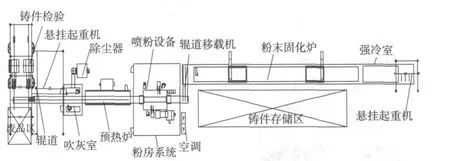

如图1所示,喷粉线总长度约79 m,占地约235 m2,工艺流程为上件、吹灰、预热、喷粉、固化、强冷、下件。具体为铸件经检验后用悬挂起重机吊放在过渡辊道上,铸件缸体与缸盖结合面向下,经过吹灰、预热后进入粉房自动喷粉(含手工补喷),再经辊道运至固化炉固化,铸件加热固化本体温度180℃~200℃,最高230℃,恒温保温30min,最后铸件经冷却后,冷却温度控制在60℃~80℃完成喷粉流程。喷涂设备采用全套进口设备,内部板链输送国内配套,其他吹灰、预热、烘干设备采用国内配套,设备生产效率为:70件/h。

图1 喷粉线布局

2 设备构成及工艺参数

2.1 吹灰室

吹灰室内用双工位人工清吹缸体铸件残余的废砂和灰尘,吹落的废砂和灰尘经吹灰室外的滤筒式除尘器搜集。

2.2 预热和粉末固化

1)预热炉采用循环风机及加热器依次先后启动,循环风机送出气流经加热器加热后,经过送风管道进入室内,室内空气通过回风管流经换热器再次加热,周而复始,进入室内气体的温度就会逐渐升高,而达到所需温度。

2)设备构成

预热炉和固化炉为卧式直通式结构,烘干室加热为热风循环加热,送风方式为下送风,局部回风形式。在炉体中部或两端设有废气排放管道,以排除炉内废气。

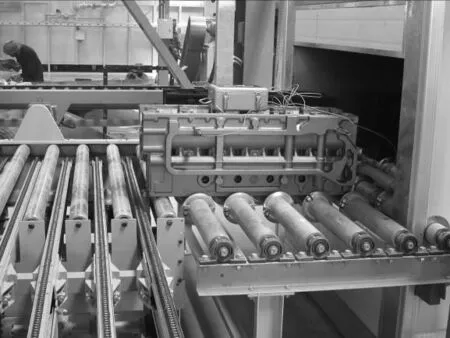

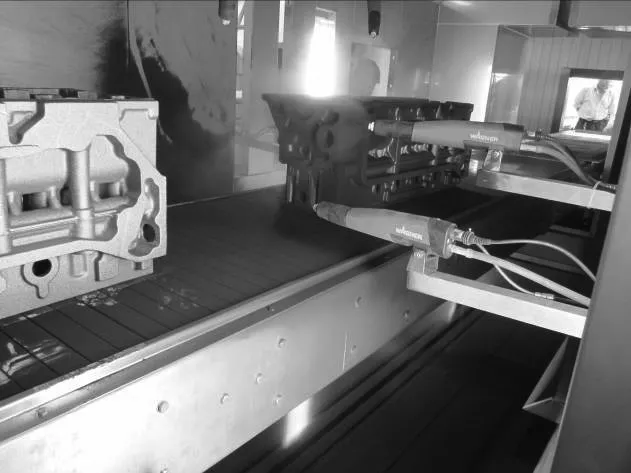

加热方式采用天然气直接燃烧加热,固化炉设有2个温度区,分别为预热区及保温区,预热区见图2,加热区及保温区可根据使用要求在计算机控制系统中调整,达到最佳的工艺要求及节能效果。各温控区安装热电偶与相关仪表及控制系统连接,实现自动控制。铸件温度检测见图3。

图2 铸件进入预热区

图3 铸件温度检测

2.3 静电喷粉

静电喷粉设备为全套进口,喷粉设备放置在密闭的喷粉房内。喷房内和底部未附着在铸件表面的涂料粉末,在鼓风机强大风力的抽吸和底部移动带的输送下,经振动筛筛分后直接落人集中供粉箱内,供再次使用,由粉泵泵入供粉系统。整体式移动带为可导电橡胶制成,喷房工作时,底部移动带会自动把沉于底部的过喷粉末输送到喷房一侧,然后通过抽吸管道把粉末输送到旋风器中进行筛选,确保粉末的实时回收,保证了粉末的质量,避免粉末的飘逸,减少废粉,并且方便了喷房的打扫。整个喷粉系统由6把喷枪组成,可根据铸件需要分别控制,达到满意的喷粉效果,喷涂状态见图4。

静电喷粉所用粉末采用低温黑色粉末涂料(可加工型),由专门厂家生产,可从社会上直接购买,它是一种中等光泽、黑色的热固性粉末涂料,能提供优异的化学性能及抗腐蚀能力,应用在经过表面前处理后的金属基材上。它主要适用于汽车发动机缸体以及处理后需要加工的铸件,其喷粉后和进入固化炉的状态见图5,图6。

图4 铸件在喷涂室内喷涂现状

2.4 强冷室

强冷室采用配置离心式冷却风机,保证出口铸件温度低于60℃,与冷却转运装置及固化炉连锁,配备可靠的进排风系统及其管路,喷涂铸件经过强冷后,最终下线。

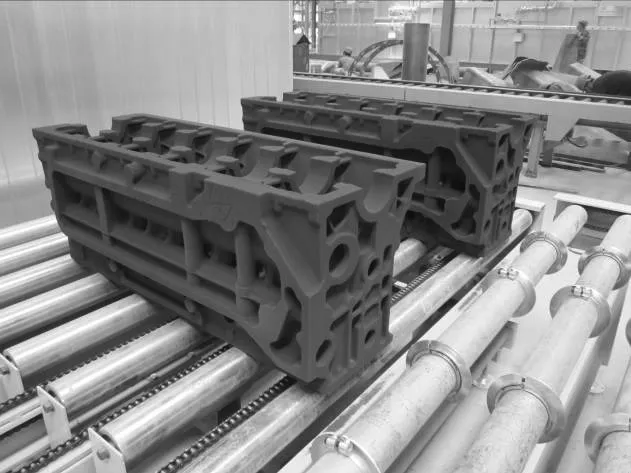

图5 铸件静电喷粉后出粉房

图6 铸件静电喷粉后进入固化炉

3 工件输送

铸件静电喷粉线工件输送分三段运行:

1)吹灰与预热采用辊子输送机输送,为单件行程连续输送,运行速度约0.75 m/min;

2)喷粉线采用板链输送机输送,为单件行程连续输送,运行速度约0.75 m/min;

3)粉末固化采用辊子输送机输送,为双件行程连续输送,运行速度约1.5 m/min.

4 喷涂效果

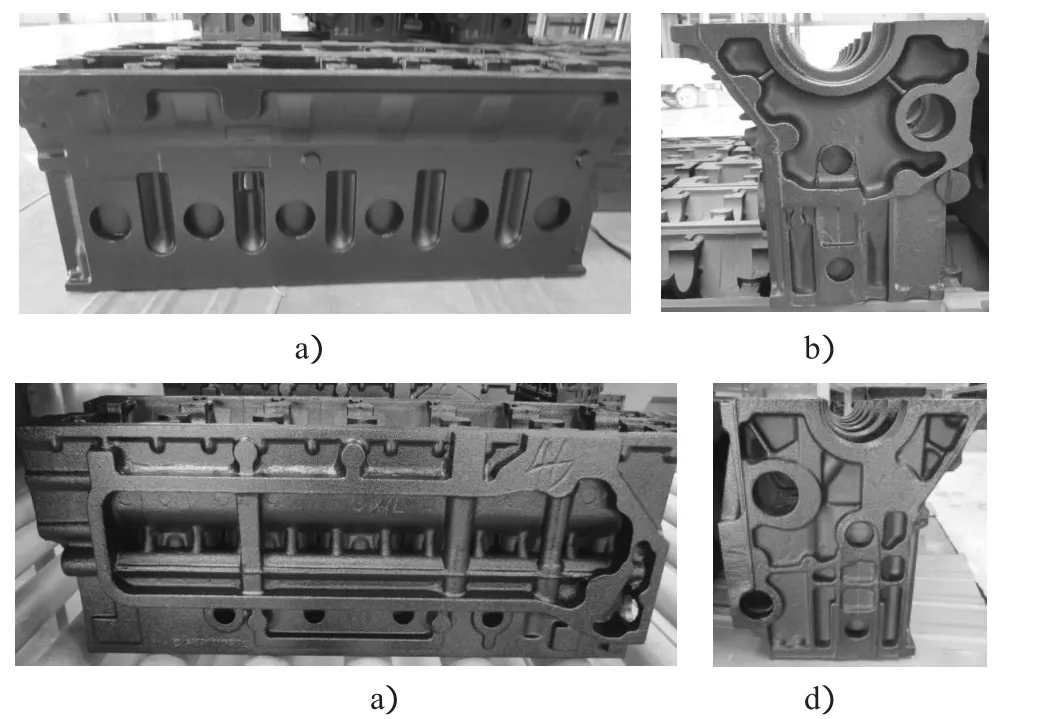

图7为经静电喷粉后缸体铸件各个表面漆膜完整、光滑,漆膜厚度均匀,可控制在80μm~100μm,未出现漏喷等现象。在后续的加工过程中发现铸件附着力情况较好,未出现粉末底层剥落、脱落及底漆毛边的现象。铸件在装配后底漆与面漆配套性较好,不渗色,不龟裂,无不良反应。

图7 静电喷粉后铸件各个侧面表面状况

5 结 语

铸件静电喷粉工艺是一种先进的铸件涂装工艺,能满足铸件后续工艺的防锈要求,可实现自动化控制,无污染,相比其他防锈工艺能很大程度减少工人的劳动强度,改善工人的劳动环境,材料利用率可达90%以上。