多孔式液压阻尼器在拦阻系统中的应用研究

, ,,,,

(1.海军工程大学 机械工程系,武汉 430033;2.海军工程大学 电气与信息学院,武汉 430033;3.海军旅顺装备技术质量监测站,辽宁 旅顺 116041)

利用拦阻索拦阻着舰是现代航空母舰舰载机着舰的主要方式,航母拦阻系统的拦阻能力是航母与舰载机重要的适配性能之一。拦阻系统通过设计巧妙的控制机构,实现对不同重量和速度的舰载机等距离拦阻,使得航母可以满足不同机型的服役要求,提高了航母综合作战能力[1]。

国内外对于舰载机着舰动力学的研究,基本上都是在已有的航母拦阻系统的基础上,以舰载机着舰过程为研究对象,建立数学模型,分析舰载机着舰时飞机所承受的拦阻力,对于拦阻系统液压装置的研究较少。本文以拦阻系统液压装置为研究对象,采用多孔式液压缓冲缸代替拦阻系统中原有的主、副油缸,对拦阻液压系统阻尼性能进行仿真分析。

1 拦阻器工作原理及拦阻特性

1.1 拦阻器工作原理

拦阻系统主要包括甲板以上部分与甲板以下部分。甲板以上部分包括拦阻索和支撑机构,甲板以下部分包括拦阻索系统(滑轮组索)、滑轮缓冲系统、拦阻器系统、钢索末端缓冲系统、复位系统、冷却系统等。拦阻器系统又由主液压缸、定长冲跑控制系统、蓄能器、膨胀气瓶、定滑轮组等组成,见图1。航母上舰载机的拦阻冲跑距离(即从挂钩到舰载机停住)约为100 m,拦阻过程历时3~4 s。由图1可见,飞机尾部拦阻钩和甲板上的拦阻索啮合后,动滑轮十字头在甲板拦阻钢索的拉动下,向左运动,主、副油缸油液经斜向流量控制阀、单向阀,流入蓄压(能)器。同时副油缸中的油液流入斜向流量阀的左腔室,操纵斜槽阀柱向右移动,以便与拦阻过程中飞机减速所需缓冲力相适应[2-5]。借助于油缸中油液出液节流以及蓄压(能)器的蓄能作用,拦阻器产生极大的阻尼力,从而吸收飞机巨大的前冲动能,使飞机速度迅速降低,并且在滑跑一段距离后,完全停止。

图1 斜槽阀型液压拦阻器工作示意

1.2 MK7-3型拦阻器拦阻特性

美军标MIL-STD-2066给出了MK7-1、2、3型拦阻器的阻尼特性[6]。MK7-3型拦阻器在飞机质量为13.6 t,着舰速度145 kn(约74.6 m/s)时的阻尼特性曲线见图2。由图2可见,曲线下与X轴所围成的面积代表拦阻器所吸收的能量,拦阻器提供的拦阻力在拦阻开始后约58 m时达到最大值,拦阻力为489.2 kN,拦阻器效率约为74.7%。

图2 MK7-3型拦阻器阻尼特性曲线

2 多孔液压缓冲拦阻器工作原理与数学模型

2.1 多孔液压缓冲阻拦器工作原理

将MK7-3型拦阻器(见图1)中虚线部分采用多孔缓冲缸取代,多孔缓冲缸由活塞杆1、缸盖2、缸套5、底板7等组成(见图3)。动滑轮十字组与活塞杆1相连,定滑轮十字组与底板7连接。当飞机机尾挂钩挂上拦阻钢索后,在滑轮十字组的作用下,带动活塞杆1和活塞3向右运动,工作腔A 内油液在活塞作用下,从特殊排列的节流孔7向非工作腔B流动,流出的液压油一部分经回流孔4流入活塞左侧,另一部分经过孔C流入蓄压(能)器中。由于节流孔处流量限制,活塞的速度也受到限制,从而达到缓冲的目的,外力消除后,在蓄压(能)器的作用下,活塞回复到原始位置。

2.2 多孔液压缓冲拦阻器数学模型

多孔液压缓冲器是一种利用流体流动的粘性阻尼作用,转化机械能为压力能和热能,用来延长冲击负荷的作用时间,吸收并转化冲击负荷的能量的装置主要依靠设计在液压缸壁上的一系列特殊排列的节流小孔实现缓冲,其特点是结构紧凑,吸能量大,且无反弹,其理想的阻尼特性曲线见图4。

图4 液压缓冲器理想阻尼特性曲线

文献[7-9]对阻尼器的阻尼孔孔径、间距进行合理设计,建立了数学模型。

1)活塞杆力平衡方程。

(1)

式中m1——飞机质量;

v1——飞机在甲板上前进速度;

m2——活塞杆以及活塞的质量;

v2——活塞运行速度;

p2——活塞右侧油压;

A2——活塞右侧工作面积;

p1——非工作腔室B内的油压 ;

A1——活塞左侧有效工作面积。

2)截留小孔流量方程。

本文研究的液压阻尼油缸采用薄壁孔形式。

(2)

式中:Cd——阻尼孔流量系数;

△p——阻尼孔两侧液压油压差;

A——阻尼孔面积;

ρ——液压油密度。

3)工作腔流量连续方程。

在忽略缸筒与活塞之间的泄露情况下,△t时间内,油腔A内的流体体积变化主要有以下两个部分。

阻尼孔流出的油液体积,q·△t;

而油腔A的容积减小了A1·△s,则工作腔流量连续方程如下:

(3)

式中:K——液压油体积弹性模量;

s——活塞杆的行程;

V1——压缩过程中高压油腔油液的体积,

V1=s·A1

(4)

利用式(1)~(4)的变换通过 Matlab编程进行仿真计算[10-11],可得出整个缓冲制动过程中制动力与活塞位移的关系曲线、平均制动力、最大制动力及制动时间。

3 实例分析

1)输入参数参见表1。

表1 拦阻过程技术参数

2)仿真结果与分析。

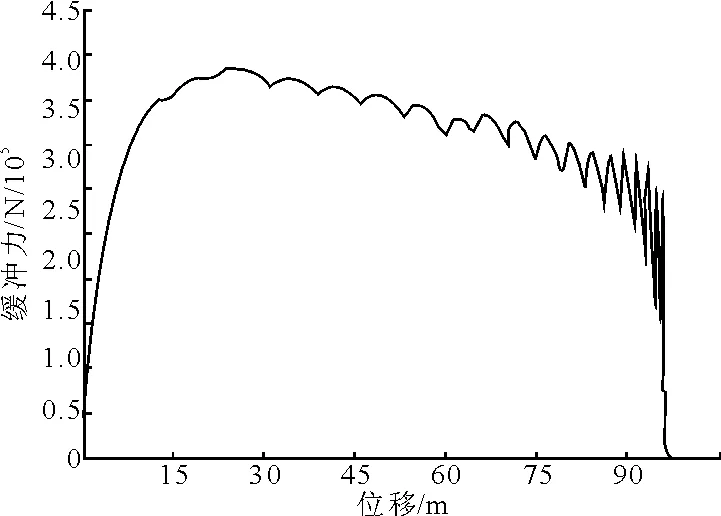

利用式(1)~(4)的变换以及优化后的液压缓冲缸,通过 Matlab编程进行仿真计算, 得出飞机制动过程缓冲力、速度与位移的关系曲线,见图5、6。

图5 拦阻力-位移曲线

图6 飞机运行速度-位移曲线

由图5可见,飞机受到的拦阻力在25.5 m时达到最大值,最大拦阻力为435.7 kN,平均拦阻力为385.9 kN,峰均力比为435.7/385.9=1.13,拦阻器效率约为88.6%。随着缓冲的进行,拦阻力呈波动下降的趋势,在缓冲末端,拦阻力降为零。由图6可见,在整个拦阻过程中,飞机速度能够平稳下降,直到速度降为0,停在甲板上。

4 结论

1)使用多孔式缓冲液压缸的拦阻系统,能够减少飞机所承受的最大拦阻力,提高拦阻器效率,在一定程度上提高飞机的使用寿命。仿真结果表明使用多孔式缓冲液压缸的拦阻系统,能够使飞机所承受的最大拦阻力减少约10.9%,拦阻器效率提高13.9%。

2)使用多孔式缓冲液压缸的拦阻系统,大大减少了飞机着舰时飞行员所承受的负荷,改善了飞行员的训练环境。

[1] 鸥 汛.航母的拦阻装置[J].现代舰船,2005,9(A):45-48.

[2] 张 鑫.舰载机拦阻着舰动力学分析及仿真[D].西安:西北工业大学,2007.

[3] 曹书华,宋锦春.飞机拦阻系统拦阻性能仿真研究[J].航空计算技术,2002,32(3):34-37.

[4] 张明晖,洪冠新.航空母舰液压拦阻系统拦阻力建模与仿真[J].北京航空航天大学学报,2010,36(1):100-103.

[5] 胡孟权,林国华.舰载飞机着舰拦阻动力学分析[J].空军工程大学学报:自然科学版,2000(5):10-13.

[6] MIL-STD-2066 CATAPULTING AND ARRESTING GEAR FORCING FUNCTIONS FOR AIRCRAFT STRUCTURAL DESIGN[S]. Washington: Department of the Navy Air System Command, 1981.

[7] 章一明.液压缓冲器设计参数研究[J].华东冶金学院学报,1994(11):54-58.

[8] 孙 爽.多孔式液压缓冲器仿真与优化设计[D].大连:大连理工大学,2006.

[9] 苗 明,李明月.新型液气缓冲器的动态试验及其仿真[J].机械工程学报,2006,42(1):212-216.

[10] 李永堂,雷步芳,高雨茁.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

[11] 罗铁刚,林金国.基于Matlab仿真分析的节流孔缓冲设计[J].机电设备,2007(10):3-25.