组合式深水施工平台设计与施工

潘一强

(中交第三航务工程局有限公司宁波分公司,浙江 宁波 315200)

1 工程概况

浙江舟山某码头建设规模为25万吨级矿石卸船码头1个泊位,年吞吐量3 000万t。码头长475 m,宽37 m。码头共34个排架和3个系缆墩,每榀排架布置4根φ2 800 mm灌注型嵌岩桩(嵌岩深度6.5 m),其中1~19号排架均为直桩,其余排架中间两根为10∶1的斜桩(20~34号排架,共30根),另两根为直桩,共136根;系缆墩为13根φ1 500 mm灌注型嵌岩桩(嵌岩深度4.5 m)。

2 工程地质

本工程区域地质情况较复杂,覆盖层主要为淤泥质粉质黏土及粉质黏土、角砾混粉质黏土,厚度分布不均。码头区域呈现东侧厚,西侧薄,覆盖层主要分布在1~7号排架(20~34号排架有少量较好的土层),15~19号排架位于隆起的岩面上,基本为裸露基岩,且岩面起伏较大,呈两端低中间高(见图1),岩面最低点为-43.88 m,最高处(16号排架岸侧)为-20 m左右;岩面总体由岸侧向海侧倾斜,坡度一般小于1∶2.5,但个别断面岩面较陡,其中最陡处坡度为1∶1.6。

3 深水施工平台设计

3.1 稳桩工艺方案选择

14~19号排架桩基位于隆起岩面上,纵横向双向坡度,均较陡,采用常规人造基床工艺无法形成基床断面,难以达到直接稳桩,经多种工艺比选决定该部分钢护筒采用组合式深水施工平台(见图2)稳桩工艺:利用原较薄的覆盖层(裸露区域先抛2 m厚袋装黏土,2 m厚袋装碎石,总量约7 500 m3)进行深水平台辅助桩稳桩,将深水平台作为承重施工平台和钢护筒的稳桩依靠。

3.2 深水施工平台设计依据

对平台结构在可靠性、施工工艺、施工成本等方面进行设计。为保证辅助桩和工程桩的垂直度,平台采用双层结构,每个平台固定2个排架桩基,平台单构件尺寸为24.2 m×17.8 m×4.6 m。平台顶标高为+4.8 m,平台搁置面标高为+3.4 m,下层连杆顶标高为+0.5 m。

3.3 导管架平台结构计算

3.3.1 桩基计算

桩基计算依据文献[1-7],平台结构安全等级为二级。

3.3.1.1 计算条件

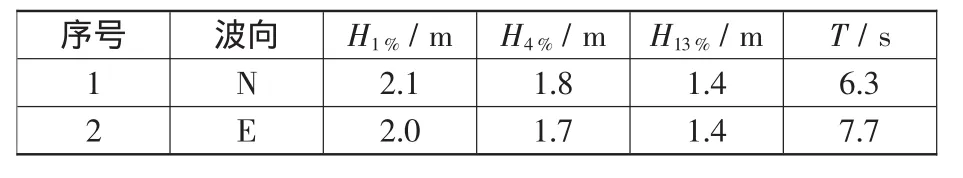

施工期按2年一遇取值,设计波要素见表1,设计水位及水流见表2。

图1 码头局部纵断面图

图2 导管架平台

表1 设计波要素

表2 设计水位和水流

3.3.1.2 辅助桩的嵌固点深度计算

辅助桩暂取φ1 200 mm,壁厚18 mm的钢管桩进行计算。按《港口工程桩基规范》第4.3.1条,用m法计算。

因人工基床抛填总厚度只有4 m,不能满足6 m的嵌固要求,施工时桩尖可能出现滑动,为保证施工安全,需选在平潮时段施工,沉桩时尽量让桩端进入强风化岩层,并及时进行加固,防止桩基在外力作用下出现偏位。

3.3.1.3 辅助桩施工期强度计算

桩基施工期,由于桩悬臂长度增加,自重弯矩、水流力及波浪力弯矩增加。根据设计高水位和设计低水位分别计算桩身的弯矩(按最深处桩长计算),并验算辅助桩的强度是否满足要求。

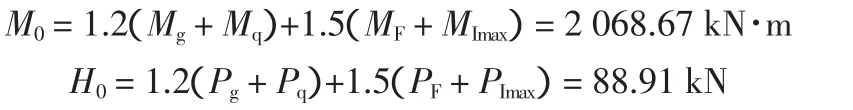

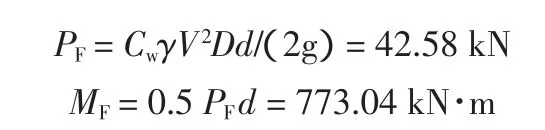

1)设计高水位时桩身最大弯矩计算:

式中:H0为作用在泥面处的水平荷载,kN;Pg、Mg分别为泥面处桩自重产生的水平力和弯矩,kN,kN·m,因是直桩,取值均为0;Pq、Mq分别为泥面处浮力产生的水平力和弯矩,kN,kN·m,因是直桩,取值均为0;PF、MF分别为水流力对桩的总力和对桩底弯矩,kN,kN·m;PImax、MImax分别为波浪力最大惯性分力和对Z1断面的力矩,kN,kN·m。

式中:Cw为水阻力系数,圆桩取0.73;γ为水的重度,10.25 kN/m3;V为设计流速,1.60 m/s;D为钢桩直径,1.2 m;d为水深,36.31 m,g为重力加速度,9.8 m/s2。

根据JTJ 213—98《海港水文规范》进行单桩所受波浪力计算,由于桩基全部为直桩,施工期按2年一遇波高考虑:因D/L=0.020 7<0.2,则按小尺度桩柱计算。

式中:Cm为惯性分力系数,圆形断面取2.0;H为波高,1.4 m;A为桩断面面积,1.13 m2;K2为系数,按《海港水文规范》查图8.3.2-2得K2=1.029 2。

2) 设计低水位时,同理采用m法计算在设计低水位时的桩身最大弯矩Mmax=1 736.77 kN·m。

3)辅助桩结构强度计算:

式中:Wt为钢桩抗扭系数(钢桩直径1200mm,壁厚18mm),取38 919 cm3;σ为钢材的强度设计值,取210 N/mm2。

辅助桩结构强度满足要求。

3.3.2 平台结构计算

3.3.2.1 平台工况

1)平台上材料均匀堆放,平均荷载不大于10 kN/m2;

2) 平台共设两条吊车通道(80 t履带吊),在吊车通道上不得堆载;

3)吊车通道必须满铺钢板,均匀受力;

4) 80 t吊车行走时控制最大吊重为25 t;

5) 安装钢筋笼时,80 t吊车控制吊重为60 t,但必须限定起吊位置。

3.3.2.2 平台结构计算

根据确定的荷载分别对导管架的钢管、节点、上部平台结构进行结构验算,本工程因安装工艺要求,还需对导管架整体进行浮游稳定计算。

3.4 深水施工平台结构

根据桩基直径、间距、船机性能及结构验算确定合理的导管架尺寸为长24.2 m,宽17.8 m,高4.6 m,总重140.5 t,支撑桩采用φ1 200钢管桩,每个导管架12根支撑桩,导管架纵横杆采用φ800钢管,斜撑采用φ600钢管。在每个钢套筒排架沿码头排架方向两侧分别布置1根钢箱梁,搁置在导管架上,然后利用钢箱梁搭设施工平台,最后在钢箱梁上布设型钢和网格板,完成施工平台搭设。

3.5 导管架施工

本工程的导管架、钢管支撑桩等钢结构管件在工厂加工制作,每榀导管架拼装后,运输到现场进行吊打(或安装)焊接。

导管架施工时用起重船定位,由起重船将导管架从驳船上吊至水中漂浮,并用锚缆进行粗定位。待平潮时,调整锚缆用全站仪将导管架精确定位,用起重船将导管架海、岸侧各3根支撑桩安装到位,并用振动锤将6根支撑桩打入覆盖层或人造基床。然后将导管架提升至设计标高,并将支撑桩与钢套管焊接成整体,再将其余支撑桩安装到位。

导管架安装后,复测钢护筒桩位,根据实际位置调整钢护筒限位,用起重船将钢护筒逐个进行吊打,钢平台加固完成后,进行嵌岩桩施工。

桩基施工期间要加强平台的沉降观测,特别是初期观测频率宜加密,待桩基部分完成后可适当延长观测周期。

4 各类技术问题解析

4.1 导管架结构设计

导管架的形式在设计中采用了单层导管架和双层导管架结构,平台搭设采用了箱梁或贝雷架的结构形式。这几种结构在实际施工中取得了较好的效果。本着结构安全和可操作性,采用12根支撑桩的双层导管架,支撑点的增加加强了平台的承重、抗弯能力和整体稳定性,双层的结构以增强导管架的垂直度,并能保证结构桩和支撑桩施打过程中的垂直度控制。应根据不同的自然条件、工程结构形式,对工程桩位预留一定的富裕尺寸,确保工程桩位的偏位在规范允许范围内。

4.2 导管架定位

采取起重船定位,由于导管架尺寸、重量(约140 t)均较大,对现场风浪条件、船舶性能、固定方法等有很高的要求。本次进行安装的起重船船体大、抗风浪能力佳,且安装时间选择在3级风浪的情况下进行,导管架与起重船的固定采用钢丝绳及缆绳双重锁紧系牢,确保位置准确。

4.3 导管架提升、固定

在吊打两端6根支撑桩后,因潮水影响可能会出现导管架被支撑桩轻微卡住的现象,致使导管架产生一定的位移或高差,可用起重船进行移位微调,或用其他设备进行辅助提拉、校正,并及时进行加固,防止导管架系统发生偏移或扭转。

4.4 嵌岩桩施工顺序及过程监测

由于岸侧覆盖层相对较厚,对成孔较为有利,且不易漏浆,每一组导管架的嵌岩桩均从岸侧桩往海侧桩进行钻孔作业,实时掌握嵌岩桩的成孔情况以及观测基床的变化情况,对是否需采取防漏措施等提供参考依据。钻孔期间需紧密观测限位架等的焊缝、钢套筒下沉等情况,记录相关数据;另外对导管架进行常规的周期性沉降位移观测,确保导管架的稳定及安全。

4.5 挑梁法施工

海侧桩位于码头前沿,采用钢箱梁悬挑支撑,限位架不预先施工,在打桩船沉桩后再用槽钢或型钢临时加固,达到限位及稳桩效果。要考虑好箱梁与打桩船龙口、背板等的位置冲突,不造成碰撞。另外涉及到结构桩的桩长设计,参考现场的沉桩、地质、平台标高等情况,适当加长,以免沉桩贯入度未达到设计要求,且需避免桩帽碰触到箱梁,注意施打控制。

5 结语

目前人造基床和导管架区域均完成了嵌岩桩施工,稳桩达到了预期的效果,大坡度裸岩稳桩措施获得了成功,为类似恶劣地质条件的工程施工提供参考。

[1] JTJ 213—98,海港水文规范[S].

[2]JTJ 285—2000,港口工程嵌岩桩设计与施工规程[S].

[3] JTJ 215—98,港口工程荷载规范[S].

[4] JTJ 291—98,高桩码头设计与施工规范[S].

[5] JTJ 267—98,港口工程混凝土结构设计规范[S].

[6] JTJ 254—98,港口工程桩基规范[S].

[7] JTJ 225—98,水运工程抗震设计规范[S].