CRTSⅡ板式无砟轨道结构轨道板精铺技术

关秋枫,于建国

(中交四航局第二工程有限公司,广东 广州 510300)

我国高速铁路的轨道技术主要是无砟轨道结构和有砟轨道结构,现阶段基本以无砟轨道结构为主,无砟轨道结构有CRTSⅠ型板式无砟轨道结构、CRTSⅡ型板式无砟轨道结构、雷达2000型轨枕埋入式无砟轨道结构和旭普林轨枕埋入式无砟轨道结构,其中CRTSⅡ型板式无砟轨道普遍应用在京津城际铁路、京沪高速铁路和沪杭高速铁路上。CRTSⅡ型板式无砟轨道采用了连续底座混凝土结构和轨道板纵联方式,现场施工作业简单方便、可靠性好。

1 概述

CRTSⅡ型无砟轨道结构由两布一膜滑动层/高强挤塑板、连续混凝土底座板、水泥乳化沥青砂浆调整层、轨道板和钢轨五部分组成。自下而上分为:“土工布+塑料膜+土工布”滑动层(简称两布一膜),20 cm厚(直线段)混凝土底座板,3 cm厚CA砂浆垫层,20 cm厚混凝土轨道板。梁缝处1.5 m范围内为消除梁端转角对底座板的内力,加装5 cm厚高强挤塑板。CRTSⅡ型板式无砟轨道现场铺设技术包括:两布一膜滑动层/高强挤塑板铺设、底座混凝土/混凝土支承层施工、底座板张拉、轨道板粗铺、轨道板精调、水泥乳化沥青砂浆灌注、轨道板张拉、剪切连接、钢轨铺设及精调等工艺,桥梁上还包括侧向挡块施工,路基上包括线间堆碴和混凝土封层施工,路桥过渡段增设了永久端刺施工。

CRTSⅡ型轨道板标准长6.45 m,宽2.55 m,厚0.2 m,板缝5 cm,板间用张拉锁纵向连接。轨道板铺设于桥面后经精调和灌浆,再进行纵向张拉连接成为整体。由于底座板属于连续结构,在桥梁两端路基上设置摩擦板及端刺(桥上设临时端刺),以限制底座板中的应力及温度变形,两端刺间底座板纵向跨梁缝连续,在桥梁固定支座上方通过梁体设置的预埋螺纹钢筋和抗剪齿槽与梁体固结,形成底座板纵向传力结构。底座板两侧设置侧向挡块,限制底座板横、竖向位移和翘曲。底座板与梁面之间设两布一膜滑动层(剪力齿槽部分除外),形成底座板与梁面可相对滑动的状态。水泥乳化沥青砂浆是填充于底座板/支承层与轨道板之间的结构层,主要起充填、支撑、承力和传力作用,并可为轨道提供一定的弹韧性,是轨道结构中的重要结构层。

轨道板纵向连接完成后,在每片箱梁的梁缝区域、梁与台背、端刺与路基过渡段、桩板结构与路基过渡段及道岔前后处,轨道板与混凝土底座板/支承层之间要进行剪切连接,锚固连接数量及锚固深度根据设计情况确定,主要作用是将轨道板与底座板连接成为一个整体,以适应端部结构变形。CRTSⅡ型无砟轨道结构见图1。

图1 CRTSⅡ型无砟轨道结构图

2 测量控制及评估

2.1 控制网的基本要求

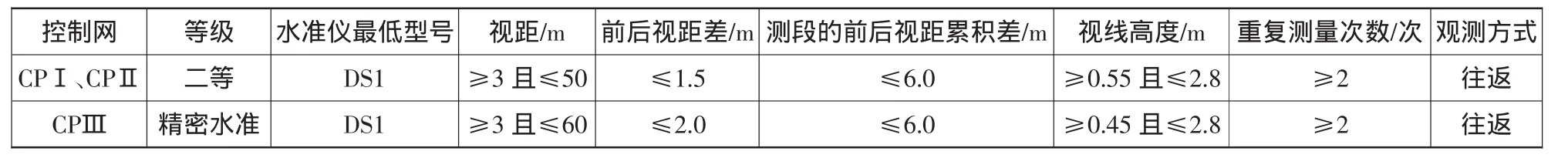

由于传统的铁路运行速度普遍在200 km/h以下,对轨道的平顺性、稳定性要求相对较宽松,在勘测、施工及运营维护阶段采用的测量方法及手段也较简单。但随着我国超过250 km/h高速铁路的大规模建设,高平顺性、稳定性的CRTSⅡ型板式无砟轨道被广泛应用,对所使用的CPⅠ、CPⅡ及CPⅢ测量控制网的布设及测量方法和手段也提出了更高的要求(见表1和表2)。

表1 各级平面控制网设计的主要技术要求

表2 水准观测主要技术要求及观测方法(数字水准仪)

为了保证列车在运营期间的高平顺性、稳定性和舒适性,无砟轨道的施工对基础工程的工后沉降提出了严格的要求。在桥梁和隧道区间,应在主体工程完工后进行不少于3个月的沉降观测,路基地段应在主体工程完工后进行不少于6个月的沉降观测。沉降观测的频率均应不低于每周1次,观测的精度按照二等水准测量的要求进行施测。

值得注意的是,CRTSⅡ型板式无砟轨道的轨道板精调采用了独特的轨道基准网GRP,其布设于6.5 m间隔的CRTSⅡ型板的板缝之间,并且GRP采用左右线分开布设和测量的方法。

2.2 测量人员和测量仪器

鉴于无砟轨道要求较高,测量和计算的过程较复杂,因此,所有测量任务都应由经验丰富、技术精湛的工程师和技术员来完成,以确保测量的成果达到规定的精度要求。同时对测量仪器也提出了相应的要求。

1) CPⅠ、CPⅡ应采用双频GPS进行测量。

2) CPⅢ及GRP应采用具有自动跟踪及照准功能的全站仪,测角精度≤1″,测距精度≤1 mm+10-6mm。

3) 高程测量应采用数字水准仪及相应的铟瓦尺,水准仪的等级不低于DS1。CPⅢ及GRP测量时还要准备相应的高程杆及强力尺垫。

测量数据应采用鉴定合格的商业软件进行处理。

2.3 测量成果的评估

鉴于高速铁路施工时对测量要求较高,高速铁路建设单位都聘请第三方对测量成果进行审核评估,只有经过评估合格的数据才能用于施工。

在基础施工期间,CPⅠ及CPⅡ应每半年进行1次复测并由第三方进行评估。

在无砟轨道施工前,应对沉降观测的成果进行评估,只有评估通过后才能进行CPⅢ的测量和评估,并开始进行无砟轨道的施工。

3 轨道板粗铺

底座板及后浇带混凝土强度>15 MPa,且混凝土浇注时间>2 d,可粗放轨道板。粗铺顺序:先铺设临时端刺区,后常规区。

轨道板粗铺前,应先根据设计院提供的FFB布板文件在博格公司的PVP布板软件中计算出每块轨道板对应的定位锥和GRP点的三维坐标及点号,然后在已施工底座板的区域用全站仪将每块板对应的定位锥和GRP点位进行放样并按对应的点号进行标识。受测量仪器及误差传播规律的影响,应始终将GRP点设置于底座板的较低侧(在直线段,受底座板排水坡的影响,GRP点应设置在线路外侧靠防撞墙一侧;在曲线地段,受曲线超高的影响,GRP点应设置在低侧)。

3.1 轨道板粗铺前准备

1) 轨道板采用改装后的平板车进行运输,采用专用吊装设备进行吊装,轨道板存放和运输支点按三点支撑设置。由于每块板的位置是固定的,每块轨道板都根据布板软件数据通过高精度打磨机处理后出厂运至施工现场,在粗铺轨道板前要做好详细的铺板施工组织和物流运输工作。

2)在板缝之间安装定位锥和GRP点,定位锥及GRP安装先采用电钻在已放样的两个点位处钻孔,用鼓风器将孔内粉尘彻底清除,然后利用树脂胶固定精轧螺纹钢和特制的GRP标识,以此固定定位锥和GRP点。定位锥锚杆为直径φ15 mm的螺纹钢筋,螺距为10 mm,长550 mm。

3)轨道板粗铺前,通过已放样的GRP点确定对应编号轨道板的位置,并在底座板上用墨线标示,同时标注轨道板编号。

4) GRP的平面测量应在轨道板粗铺前完成,测量步骤如下:

①在线路轴线上架设仪器,并在仪器前后找6~8个CPⅢ点安置棱镜;

②半测回测量上述6~8个CPⅢ点,但不必单一方向;

二要重视并做好项目工作,树立“抓前期就是抓资金,抓项目就是抓大事”的理念,紧盯省、市资金投向,按照“论证一批、落实一批、储备一批”的要求,加大水利项目前期工作力度,提高项目设计质量,不断充实水利项目储备;结合国家大中型灌区节水改造、大型排涝泵站更新改造、农业综合开发、土地治理、高效节水等项目,扎实开展以大沟或灌区为单元的农田水利小区工程建设,重点建设一批跨乡(镇)的大沟、排灌站工程,进一步调节水资源时空分布,并实行“沟、渠、路、林、田、桥、涵、闸、站、井”综合治理,实现农田灌排自如。

③半测回测量连续的10~16个GRP点,必须单一方向(使用同一个精密基座和棱镜,依次由远到近或由近到远测量);

④半测回测量上述6~8个CPⅢ点;

⑤半测回测量上述10~16个GRP点;

⑥半测回测量上述6~8个CPⅢ点;

⑦半测回测量上述10~16个GRP点;

⑧半测回测量上述6~8个CPⅢ点。

上述过程即第一站的测量已经完成(CPⅢ和GRP交替测量,CPⅢ共测量4个测回,GRP共测量3个测回)。

在完成第一站进入第二站测量时,必须保证与上一站使用4个相同的CPⅢ点,重复观测上一站的3~5个GRP点。

3.2 轨道板粗铺定位

轨道板粗铺后进行高程测量,测量步骤如下:

①在两个CPⅢ点中间架水准仪;

②测量第一个CPⅢ点(如CPⅢ0001);

③用中视法测量两个CPⅢ点间的所有GRP点;

④测量第二个CPⅢ点(如CPⅢ0002);

⑤搬站后测量第二个CPⅢ点(如CPⅢ0002);

⑥用中视法测量两个CPⅢ点间的所有GRP点(两站之间重叠测量1个GRP点);

⑦测量第三个CPⅢ点(如CPⅢ0003)。

按照上述方法进行往测,每条水准路线的长度不宜小于300 m(即CPⅢ0001到CPⅢ0003的距离)。往测完成后按同样的方法从CPⅢ0003到CPⅢ0001进行返测。同时,每两条相邻的水准路线之间要重叠测量至少3个GRP点。

GRP测量完成后,在博格公司的PVP布板软件中分别进行平面和高程的数据处理,再经PVP布板软件导出满足要求的GRP点的坐标供轨道板精调。

4 轨道板精调施工

CRTSⅡ型轨道板精调的基础是:每块CRTSⅡ型轨道板上具有10对在工厂经过精确打磨过的承轨槽;轨道板出厂前按布板软件数据对每个承轨槽进行打磨处理,打磨精度在0.1 mm以内,调板时控制点为相对精度能够达到平面0.2 mm、高程0.1 mm的基准点。全站仪架设在基准点上,通过测量安置在承轨槽上测量标架的棱镜,利用轨道板精调软件计算实测值与理论值的偏差,进行反复调整,直到横向和高程达到相对板内误差0.3 mm;板间误差0.4 mm精度,完成轨道板的精调,如图2所示。

图2 CRTSⅡ型轨道板精调示意图

精调前的准备工作:

1)在PVP布板软件中,通过设计院的FFB布板文件和轨道板厂提供的每块轨道板的打磨数据文件(*.FFS)计算出每块轨道板的承轨槽相应的设计坐标文件,并将该文件和平差合格的GRP点的实测坐标导入到调板用的精调系统文件中。

2) 全站仪和定位棱镜安放。全站仪和后视定向棱镜放置于加工精密的专用三角架上,强制对中消除对中误差,将定位棱镜安放于前一块铺设好的轨道板端头GRP点上,并整平;将全站仪置设于下一块板端头的GRP点上,并整平。

3) 标架安放。放置在轨道板1、5、10号承轨台(编号按照里程增大方向),以及前一块已铺设好并同其搭接的轨道板1号承轨台上,每个标架上对应的承轨台位置安放专用精密小棱镜,共计8个。前一块已铺设好的轨道板上的最后一对支点1号数据同本板10号数据的进行比较调整,以消除搭接误差。

4)精调爪安装。在板前、中、后部安装6个精调爪,板前、后部4个精调爪应具平面及高程调节能力,中部2个具高程调节能力。

精调的前提为轨道板的中部是悬空的,即中部调节件可以自由活动。

在完成上述准备工作后,通过GRP点和Ⅳ标架的两个棱镜对应承轨槽的实际位置进行定向,再通过用全站仪对Ⅰ和Ⅲ标架上的4个棱镜进行观测,将采集的数据传输到工控机内,通过轨道板精调软件自动计算实测与设计的偏差值,工控机显示屏显示出各支点的调整量,工人按此调整量先调整板前、后的水平和竖向位置;板前、后部调整好,再通过全站仪对Ⅱ标架上的两个棱镜进行测量,对其竖向进行调整,消除轨道板中部的弯曲误差。经过反复调整,直到测量显示Ⅰ、Ⅱ、Ⅲ标架上各点的偏差值满足与设计偏差值±0.3 mm,Ⅳ标架上各点的偏差值满足与设计偏差值±0.4 mm要求后即可对精调数据进行存储,转入下一轨道板的调整。

精调完成后的轨道板应设专人看护,禁止人员踩踏。

5 轨道板底灌CA砂浆

精调完成后进行轨道板封边,安装压紧装置(防止灌注CA砂浆时板上浮)。一般情况下,固定装置安装于轨道板的两端中间,当曲线位置超高达到45 mm及以上时轨道板两侧中间部位增加设置固定装置。压紧装置由锚杆、L型钢架及翼形螺母组成,锚杆锚固深度应为100~150 mm,植筋胶(环氧树脂基为基础的)锚固,锚固完成的锚杆应确保处于垂直状态。压紧装置施工前,应进行锚杆抗拔试验。CA砂浆灌注并硬化后压紧装置拆除。

灌浆时使用百分表控制轨道板上浮量。控制所有轨道板上浮量在0.03~0.05 mm之间,上浮量小可以保证轨道板平移的可能性减小,从而控制轨道板平移量也在0.03~0.05 mm之间。

6 结语

通过选用高精度仪器、严谨的施工工艺和严格控制误差,实现了CRTSⅡ型高铁轨道板良好的结构连续性、平顺性、稳定性、耐久性和少维修性能等优点,也大大减少了钢轨精调的调整量,对高铁运行的安全性、平稳性、旅客的舒适性起到了决定性作用。

[1] 铁建设(2007)85号,客运专线无碴轨道工程施工质量验收暂行标准[S].

[2] 张铁.高速铁路客运专线轨道工程施工技术[J].建筑,2010(14):91-92.

[3]TB 10601—2009/J 962—2009,高速铁路工程测量规范[S].