聚乳酸纤维/氨纶弹力包芯纱的开发

张瑞云,郭建生

(东华大学, 上海 201620)

聚乳酸纤维(polylactic acid, 以下简称PLA纤维),是一种新型的生态环保型纤维,它以玉米淀粉、秸秆等为原料,先将其发酵制得乳酸,然后经缩合,聚合反应制成聚乳酸,再利用耦合剂制成具有良好机械性的较高分子量聚乳酸,最后经过化学改性,将其强度、保水性提升并将其纺制成纤维[1]。由于乳酸很容易在大自然间降解,聚乳酸纤维废弃物在土壤和海水中的微生物作用下,可分解成二氧化碳和水,完成了自然循环,不会污染环境,被誉为2l世纪新一代生态环保型纤维。PLA具有舒适的手感和抗皱防缩性、滑爽性,还具有抗紫外线、耐日照、优越的抗菌性、防霉性等功能,且具有亲肤性[2]。由于弹力包芯纱结构较一般短纤纱具有更好的弹性、耐磨性及优良的手感,并能一定程度上增强纱线的芯吸导湿性能,由其制成的面料穿着更加舒适、柔滑且具有抗菌、吸湿排汗等功能特点,具有广阔的市场发展前景[3]。为此,我们试制了以氨纶弹力丝做芯纱、外包纤维为聚乳酸纤维的弹力包芯纱。此种聚乳酸纤维/氨纶弹力包芯纱能明显提高产品的质感和档次,本文结合生产实践对聚乳酸纤维/氨纶弹力包芯纱的生产最优工艺进行探讨。

1 原料及纺纱品种

试验选用氨纶长丝为芯丝,细度为77 dtex,断裂强力48.92 cN,断裂强度63.15 cN/tex, 伸长率390.36%;外包聚乳酸纤维的规格为1.66 dtex×38 mm, 断裂强度36.9 cN/tex, 伸长率29.3%。芯丝在包芯纱中的含量对包芯纱的性能有较大影响。若芯丝在包芯纱中的含量很小,则同细度条件下其包覆层厚度就大,包芯纱包覆效果就越好,但是氨纶芯丝含量少了,包芯纱织物的弹性、抗皱、保型性好等特点就不突出。若芯丝含量很大,则可能出现因包覆不良而露芯或外包纤维抱合力不够而容易滑脱等现象,影响成纱质量。本次试纺中的外包纤维的特数为36.9 tex,芯丝特数为77 dtex,设计包芯纱号数为39.21 tex(77 dtex)。实际纺出包芯纱号数为40.13 tex(77 dtex)。

2 纺纱工艺流程

试验采用FA-001棉纺型环锭纺细纱实验机。氨纶长丝通过送丝托辊经预牵伸后由前罗拉的集合器喂入,而PLA粗纱按传统方法从后罗拉喂入,在前罗拉与芯丝汇合包覆成纱。PLA纤维的包芯纱进行纺制时,其纺纱工艺流程与普通化纤的工艺流程相差不大。整个工艺流程类似棉型纤维纺纱,为:开清棉→梳棉→并条→粗纱→细纱。

3 各工序工艺配置与技术措施

3.1 开清棉和梳棉工序

PLA纤维的开清棉工序应遵循“多梳少打、低速度、大隔距、微束抓取、逐渐开松”的工艺原则,在确保纤维充分开松的前提下,减少纤维损伤[4]。在梳棉工序中为确保棉网清晰、均匀,减少纤维损伤,遵循“轻定量、小张力、轻打多梳、低速度、快转移、中隔距”的工艺原则,以减少对纤维的损伤。实验得出,PLA纤维梳棉工艺最优方案为:锡林转速340 rpm,刺辊速度取720 rpm,道夫速度取15 rpm。

3.2 并条工序

由于PLA 纤维本身具有较大的强力,因此在并条工序应首先保证熟条条干。在头道并条时应采用较小的牵伸倍数,有利于前弯钩伸直,在二道并条的主牵伸区采用较大的牵伸倍数,有利于后弯钩的伸直。因此本实验采用二道并条,牵伸配置为头道小二道大,有利于消除纤维中后弯钩,提高纤维的平行伸直度及熟条条干均匀度;另外由于PLA 纤维质量比电阻较高,回潮率低,纤维带有轻微静电,纤维蓬松,胶辊表面要进行抗静电处理,适当减低车速,避免纤维缠绕胶辊或罗拉。本实验中,第一次并条时,并条根数为6根,牵伸倍数为5.1,粗纱定量为4.5 g/10m;第二次并条时,并条根数为6根,牵伸倍数为5.4,粗纱定量为5.0 g/10m。

3.3 粗纱工序

在粗纱工序,后区牵伸倍数偏小掌握,后区罗拉隔距偏大控制,有利于提高粗纱条干水平;在保证加压充分的前提下,主牵伸区罗拉隔距应偏小掌握,以改善牵伸质量,提高粗纱条干均匀度;粗纱张力偏小控制,以减小意外伸长,提高粗纱条干水平。本实验中,粗纱捻度设定在10 捻/m,后区牵伸倍数为1.25,锭速为800 rpm。

3.4 芯丝含量与预牵伸倍数的确定[5]

氨纶包芯纱的单纱断裂强力随纱号的变细而降低,其原因是纱号变细后,氨纶长丝含量就相对增加,尤其是氨纶长丝的含量在10%以上时,单纱强力就会大幅度下降,因此在设计氨纶包芯纱时,对不同纱号应选用适当的氨纶长丝含量和预牵伸倍数。经测试,本实验所纺制包芯纱的芯丝占包芯纱的含量约5.658%,此时,成纱具有良好的包覆效果和弹性。

氨纶丝如果不经过牵伸就不会有弹性,氨纶丝的预牵伸一般3~5倍内,过低不宜发挥弹性的优势,过高则必然引起断头等技术难题,使纺纱困难[6]。对不同规格的氨纶丝的预牵伸都有不同的要求,并不是越大越好。氨纶丝预牵伸倍数低时不能充分发挥氨纶的潜在弹性,成纱强力低,氨纶含量也高,成本必然增加;而氨纶丝预牵伸较高时,纱的断裂伸长率及强力下降。因此,氨纶丝的预牵伸倍数至关重要,不仅影响弹性,还影响成本。纺制氨纶包芯纱时,一般情况下氨纶长丝的预牵伸倍数为3.8倍左右,此时弹力织物的弹性可掌握在25%~35%之间。一般情况下,氨纶长丝的预牵伸倍数:154 dtex选用4~5倍;77 dtex选用3.5~4倍;44 dtex选用3~4倍。氨纶芯丝预牵伸倍数的计算如下所示:

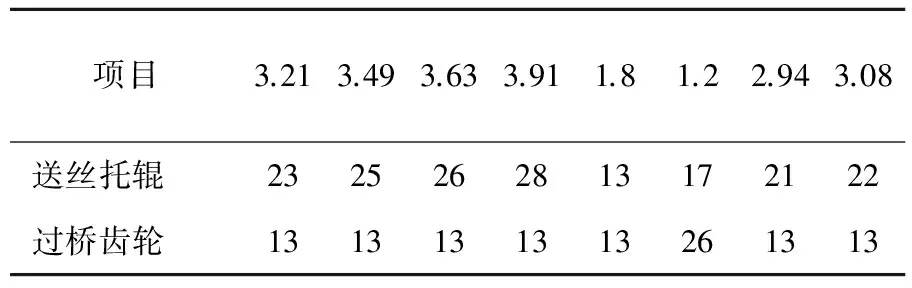

其中送丝托辊和过桥齿轮齿数的选取与芯丝预牵伸倍数的关系如表1所示:

表1 芯丝预牵伸倍数与各齿数间的关系

3.5 细纱工序

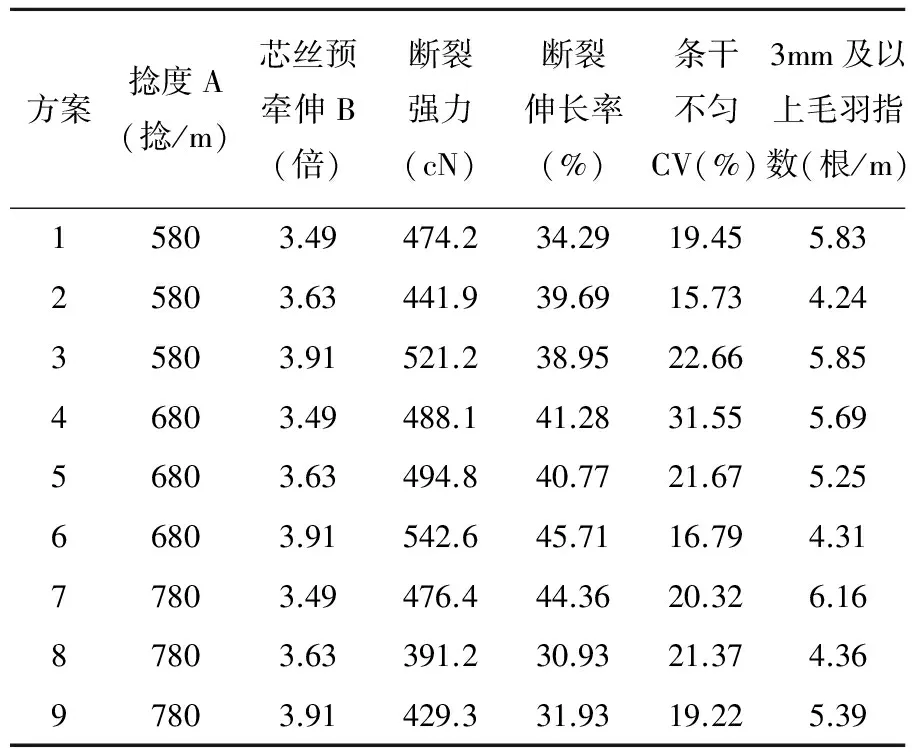

细纱捻向为“Z”捻,为使包覆效果良好,氨纶长丝输入前胶辊需略微靠向PLA短纤维须条中心左侧[7]。通过送丝托辊和过桥齿轮的配合来调节芯丝氨纶的预牵伸倍数,使长丝张力大于PLA短纤维须条张力,提高包覆质量。影响包芯纱弹性和强力的主要因素有纺纱捻度、芯丝预牵伸倍数和后区牵伸倍数等。加捻作用使纱线中纤维间产生了向心压力,增大了纤维间的摩擦力。在一定的捻度范围内,捻系数增加,外包纤维的向心压力大,纤维内外转移多,纤维间的摩擦力、抱合力增大,外包纤维对芯丝包缠得更加紧密牢固,包芯纱的抗剥离性能越强,纱线的毛羽越少[8]。为此,设计了以纱线捻度A和芯丝预牵伸倍数B为因素的2因素3水平正交试验方案,进行正交试验优选。纱线捻度A的3个水平分别为:580捻/m、680捻/m、780捻/m;芯丝预牵伸倍数B的3个水平分别为:3.49倍、3.63倍、3.91倍。长丝通过送丝托辊获得一定的预牵伸。通过对各方案所纺制的PLA/氨纶弹力包芯纱的不同性能测试得到纱线捻度和芯丝预牵伸倍数的最优工艺配置。正交试验方案及结果见表2。

表2 正交试验方案及结果

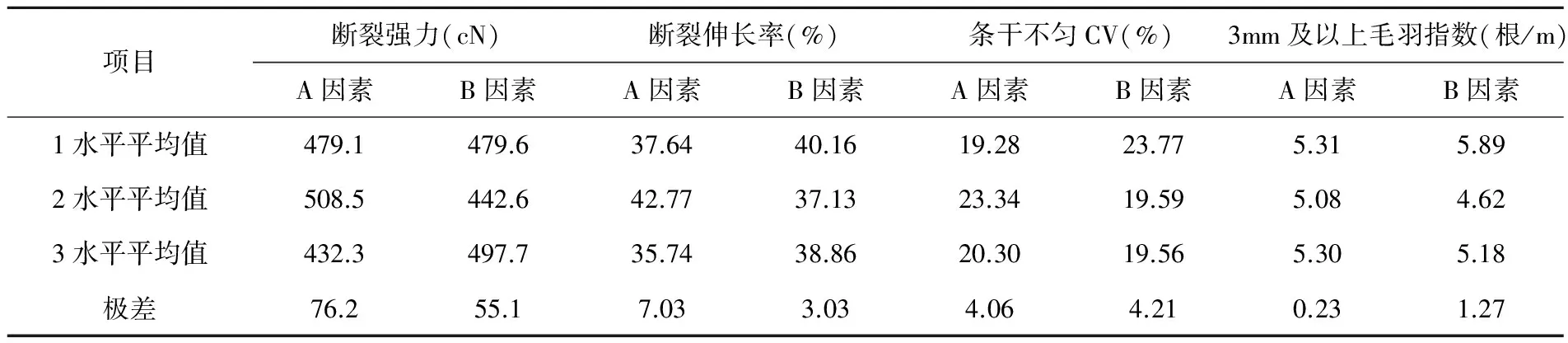

根据正交试验方案指标测试结果,计算测试指标各因素各水平间的极差,结果如表3所示。

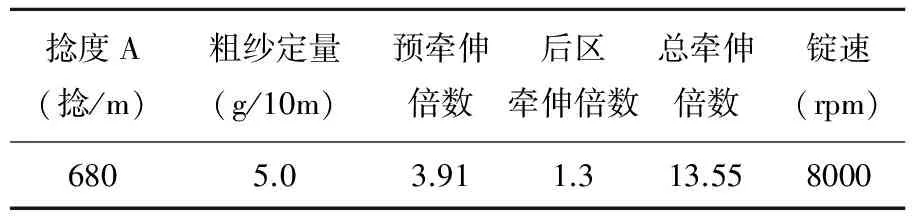

由表2和表3可看出,根据极差计算结果,PLA包70 dtex氨纶长丝的包芯纱断裂强力受捻度影响大于预牵伸倍数,而条干均匀度和3 mm及以上毛羽指数受预牵伸倍数影响较捻度大。试验数据表明,方案6,即纱线捻度取680捻/m,芯丝预牵伸倍数取3.91倍时,成纱的断裂强力、断裂伸长均最高,条干较好,故确定最优实验方案为方案6。另外,锭速增加,纱线离心力增大,会把纤维甩出纱线表面,气圈过大也易碰撞挡板或导纱钩,且钢丝圈加速,刮擦作用增强,此时,纺纱张力增大,纱线毛羽增多,断头率增加。此外,应保持钢领与钢丝圈之间的良好配合,否则纺纱时,自前罗拉经过钢丝圈到纱管会产生不同的张力牵伸,造成包芯纱弹力不匀,且毛羽增加;在纺纱过程中,应当严格控制车间温湿度,以减少毛羽的产生[9]。应加强设备的维修保养工作,纺纱各通道应保持光滑无毛刺,钢丝圈不允许有毛刺和沟槽,避免芯丝挂断,产生“缺芯”现象。综合考虑成纱质量与产量,选用的细纱主要工艺参数如表4所示。

表3 测试指标各因素各水平间极差计算表

表4 细纱主要工艺参数

3.6 定捻工序

包芯纱的捻系数较大,由于成纱后的张力小于纺纱时的张力,放置一定时间就容易引起包芯纱的收缩,引起部分捻度的损失,在纱线后道加工退绕过程中会产生回捻缠绕,形成卷缩疵点。另外,PLA纤维耐热性不好,过高的温度会使纤维强力明显下降[11],本试验采用浸渍法对纱线定捻,定捻的温度和时间需合理选择。水温控制在70~80℃,浸渍时间为1~3 min。处理后的纱管取出后放置于通风处至干燥后即可使用。

4 成纱质量

采取以上工艺技术措施后,顺利纺制出40.13 tex(77 dtex)聚乳酸纤维与氨纶弹力包芯纱。经检测,重量CV 1.9%,单纱强力547.8 cN,断裂强度15.703 cN/tex,强力CV 5.776%,断裂伸长43.607%,条干CV 17.32%,细节8个/km,粗节11 个/km,棉结64个/km, 3 mm毛羽18根/10 m, 毛羽CV 23.47%,质量达到了较好水平,满足了产品开发的要求。

5 结束语

选择氨纶长丝做芯丝,PLA短纤做外包纤维,纺制包芯纱,可获得具有比一般短纤纱更好的弹性、耐磨性及优良手感的PLA纤维/氨纶弹力包芯纱。本实验所选氨纶芯丝细度为77 dtex,经过纺纱实践,当芯丝含量占包芯纱比例为5.658%,芯丝预牵伸倍数取3.91倍,纱线捻度取680捻/m时,成纱的断裂强力、断裂伸长均最高,条干较好[12],可获得理想的包覆效果和弹性。

参考文献:

[1] 耿琴玉,胡学梅.聚乳酸纤维的性能特征及其产品开发[J].棉纺织技术,2004,32(4):62—65.

[2] 张浩传,石淼,刘金辉.玉米纤维纯纺纱的开发[J].棉纺织技术,2005,33(1):42—43.

[3] 陈吉成.莱卡纤维的性能及应用与发展[J].辽宁丝绸,2002,(1):16—17.

[4] 彭绍钧,于修业,程隆棣,等.氨纶包芯纱主要性能的影响因素探析[J].棉纺织技术,2000,(9):10—12.

[5] 张满林,陈雪妮.聚乳酸纤维的纺纱性能分析[J].纺织科技进展,2007,(6):55—57.

[6] 孙卫国,张迎晨,等.影响氨纶包芯纱性能主要因素的研究[J].北京纺织,2000,(3):19—20.

[7] 郁崇文.纺纱学[M].北京:中国纺织出版社,2009.

[8] 王静容,李杰新,谢莉青,等.环锭细纱机纺包芯纱的成纱机理研究[J].青岛大学学报(工程技术版), 2002,(4):82—85.

[9] 王文淑,冯素江,李向红.在环锭细纱机上纺制莱卡包芯纱的生产实践[J].山东纺织科技,2003,(1):34—36.

[10] 耿琴玉,胡学梅.聚乳酸纤维及其产品开发[J].山东纺织科技,2004,45(2):54—56.

[11] 张兰香,郭雅丽.初探氨纶包芯纱的生产[J].山东纺织科技,2002,43(1):27—28.

[12] 姚俊红,朱春光,孟俊焕,等.氨纶竹节包芯纱的开发实践[J].山东纺织科技,2005,46(3):23—24.